填料模块和盐酸制备尾气处理装置的制作方法

1.本实用新型尾气处理设备技术领域,具体地涉及一种填料模块和盐酸制备尾气处理装置。

背景技术:

2.在工业制备盐酸的过程中,会产生一定量的尾气。这些尾气若不及时处理,会对环境造成污染,危害人体健康。

3.公开号为cn215233268u的实用新型专利公开了一种盐酸制备尾气处理装置。基于喷淋装置和填料区的设置,当尾气从进气口进入塔本体后,经过填料区从排气口排出。由于填料区内填有填料并且填料上附着有碱液,盐酸尾气将被吸收。在喷淋装置的作用下,碱液区的碱液能够源源不断的喷向填料区内的填料。如此,达到处理尾气的效果。

4.然而,填料区中的填料寿命是有限的,在实际尾气处理中,在处理一定量的尾气之后,需要对填料区中的填料进行更换。在公开号为cn215233268u的实用新型专利中,首先打开填料区对应的第一门体,然后取出填料区中的废弃填料,对填料区进行一定程度的清洁之后,装入新的填料。

5.申请人在实际工作中发现,这种填料更换方式会拖延较长的时间,导致尾气处理中止时间过长,尾气处理效率降低。于此同时,对填料区进行清洁时较为困难。

技术实现要素:

6.本实用新型的目的是提供一种填料模块和盐酸制备尾气处理装置,以解决在处理盐酸制备过程中产生的尾气时,花费在更换填料上的时间过长,导致尾气处理效率降低的问题,以及填料区清洁困难的问题。

7.为了实现上述目的,本实用新型提供第一方面提供一种填料模块,包括:

8.填料区本体,包括壁部和由所述壁部限定形成的内部具有容纳空间且两端分别设有上端开口和下端开口;

9.第一填料网和第二填料网,其网眼直径小于填料直径,均设置在所述填料区本体内,并分别位于所述上端开口和所述下端开口处;两个所述第一填料网和第二填料网与所述壁部限定形成填料空间;

10.填料口和出料口,分别设置在靠近所述上端开口和所述下端开口的侧壁;

11.填料口门体和出料口门体,分别设置在所述填料口和所述出料口处,用于打开和关闭所述填料口和出料口;

12.第一螺纹,设置在所述填料区本体上下两端开口对应的内壁或外壁。

13.通过上述技术方案,将填料区进行模块化,可以对整个填料模块进行更换,减少填料更换的时间,提高尾气处理的效率。同时,对于填料模块的清洁更加便捷、到位。

14.进一步地,所述第一填料网和第二填料网均与所述壁部固定连接。

15.进一步地,所述第二填料网固定设置在所述下端开口处;

16.靠近所述上端开口的内壁上设置有凸台,所述第一填料网放置在所述凸台上。

17.进一步地,所述第一填料网、所述第二填料网、所述填料口门体、所述填料口门体、所述出料口门体内表面均涂覆有聚乙烯或钢衬聚乙烯。

18.本实用新型第二方面提供一种盐酸尾气处理装置,包括:

19.填料模块;

20.碱液罐,其形成为内部具有容纳空间,顶部设有顶部开口的结构;所述顶部开口处设置有与所述第一螺纹适配的第二螺纹;所述碱液罐设置在所述填料模块的底部,且其顶部开口能够与所述下端开口实现密封对接;

21.盖体,设置在所述填料区本体的上端开口处,其顶部设置有排气口;

22.进气口和注液口,均设置在所述碱液罐靠近所述顶部开口的侧壁上;

23.喷淋装置,包括喷淋头、喷淋管和泵,所述喷淋管的一端与所述喷淋头连接,另一端与所述碱液罐连通;所述喷淋头设置在所述盖体形成的内部空间中并朝向所述填料模块设置。

24.通过上述技术方案,可以实现快速更换填料,进而提高尾气处理的效率。同时,对于填料模块的清洁更加便捷、到位。

25.进一步地,所述碱液罐内设置有用于放置消泡剂的消泡剂区,所述消泡剂区由聚乙烯制成的网围成;所述消泡剂区对应的塔本体的侧壁上设置有第二门体或顶部设置有开口;所述开口朝向所述注液口。

26.进一步地,所述碱液罐的侧壁上设置有视窗,其底部侧壁上设置有排液孔。

27.进一步地,所述填料口门体、所述出料口门体、碱液罐的外表面均涂覆有聚乙烯或钢衬聚乙烯材料;所述消泡剂区为由聚乙烯制成的网围成。

附图说明

28.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

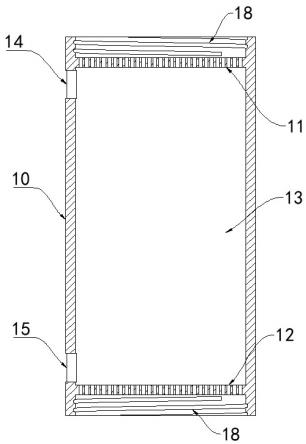

29.图1是本实用新型填料模块的一种实施方式的结构示意图;

30.图2是本实用新型填料模块的另一种实施方式的结构示意图;

31.图3是图2中的a部放大图;

32.图4是本实用新型盐酸尾气处理装置的一种实施方式的结构示意图。

具体实施方式

33.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本实用新型。

34.本实用新型第一方面提供了一种填料模块,如图1-图3所示,填料模块包括填料区本体10、第一填料网11和第二填料网12、填料口14和出料口15、填料口门体16和出料口门体17以及第一螺纹18。

35.其中,填料区本体10包括壁部和由所述壁部限定形成的内部具有容纳空间且两端分别设有上端开口和下端开口。第一填料网11和第二填料网12的网眼直径小于填料直径,

以防止填料从第二填料网12处漏出。同时,第一填料网11和第二填料网12设置在填料区本体20内,并分别位于上端开口和下端开口处。两个第一填料网11和第二填料网12与壁部限定形成填料空间13。

36.填料口14和出料口15分别设置在靠近上端开口和下端开口的侧壁。填料口门体16和出料口门体17分别设置在填料口14和出料口15处,用于打开和关闭填料口14和出料口15。

37.第一螺纹18设置在填料区本体10上下两端开口对应的内壁或外壁。通过螺纹连接的方式,即可以保证密封性,也可以实现快速拆卸。

38.通过上述技术方案,实际上实现了对填料区进行了模块化。当尾气处理系统在处理了一定量的尾气之后,需要更换填料时,可以快速对整个填料模块进行更换,减少填料更换的时间,提高尾气处理的效率。同时,由于填料模块从尾气处理系统上拆卸了下来,因此,对于填料模块的清洁更加便捷、到位。

39.在一种可选的具体实施方式中,如图1所示,第一填料网11和第二填料网12与壁部固定连接。更详细的说,第一填料网11和第二填料网12的周缘与填料区本体10的内壁固定连接。

40.在另一种可选的具体实施方式中,如图2和图3所示,第二填料网12固定设置在下端开口处。靠近上端开口的内壁上设置有凸台19,第一填料网11放置在所述凸台19上。在这种实施方式中,第一填料网11是可以从填料区本体10内取出来的。这样的配置方式更便利填料模块的清洁工作。

41.需要说明的是,第一填料网11和第二填料网12分别与上端开口边缘和下端开口边缘之间均设有一定的距离,以为第一螺纹18预备设置空间。

42.为了防止设备被腐蚀,在第一填料网11、第二填料网12、填料口门体16、填料口门体16、出料口门体17内表面均涂覆聚乙烯或钢衬聚乙烯。

43.本实用新型第二方面提供一种盐酸尾气处理装置,如图1-图4所示,包括填料模块、碱液罐20、盖体30、进气口22和注液口23以及喷淋装置。

44.其中,碱液罐20形成为内部具有容纳空间,顶部设有顶部开口21的结构。顶部开口21处设置有与第一螺纹18适配的第二螺纹。碱液罐20设置在填料模块的底部,且其顶部开口21能够与下端开口实现密封对接。如果第一螺纹18设置在外壁,则第二螺纹设置在顶部开口21的内壁。反之,设置在顶部开口21的外壁。

45.盖体30设置在填料区本体10的上端开口处,其顶部设置有排气口31。进气口22和注液口23均设置在碱液罐20靠近顶部开口21的侧壁上。

46.喷淋装置包括喷淋头41、喷淋管42和泵43。喷淋管42的一端与喷淋头41连接,另一端与碱液罐20连通。喷淋头41设置在盖体30形成的内部空间中并朝向所述填料模块设置。

47.通过上述技术方案,当尾气从进气口22进入盐酸尾气处理装置后,经过填料模块从排气口31排出。由于填料模块内填有填料并且填料上附着有碱液,盐酸尾气将被吸收。基于喷淋装置的设置,碱液罐20的碱液能够源源不断的喷向填料模块内的填料。如此,达到处理尾气的效果。

48.当需要更换填料时,打开盖体30,解除其与填料模块之间的螺纹啮合,旋转填料模块,使其与碱液罐20脱离。随后更换一个新的填料模块,并按照上述步骤反向安装即可。因

此,本实用新型的盐酸尾气处理装置能够实现快速更换填料,进而提高尾气处理的效率。同时,对于填料模块的清洁更加便捷、到位。

49.进一步地,所述碱液罐20内设置有用于放置消泡剂的消泡剂区50。消泡剂区50由聚乙烯制成的网围成。消泡剂区50对应的碱液罐20的侧壁上设置有第二门体或顶部设置有开口并且该开口朝向注液口23。第二门体的设置,一方面是为了可以向消泡剂区50内添加消泡剂,另一方面也可便于清理碱液罐20。

50.为了便于观察碱液罐20内的工作情况,碱液罐20的侧壁上设置有视窗。为了便于在尾气处理完毕后排放碱液或者为了便于更换碱液,在碱液罐20的底部侧壁设置了排液孔。

51.同样地,为了实现防腐蚀,在填料口门体16、出料口门体17、碱液罐20的外表面均涂覆有了聚乙烯或钢衬聚乙烯材料。同时,消泡剂区50为由聚乙烯制成的网围成。

52.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1