一种高效去除卤代烃中杂质的精馏装置的制作方法

本技术属于卤代烃中杂质去除,具体涉及一种高效去除卤代烃中杂质的精馏装置。

背景技术:

1、随着我国超大规模集成电路、平板显示器、光伏发电等产业的迅速发展,电子气体市场需求量明显增长。目前我国半导体芯片的年进口额已经远超过原油的进口额,同时芯片应用面广,过分依赖进口无疑对我国的安全构成较大威胁。烷烃类、炔烃类、烯烃类、卤代烃类等高纯电子气体我国则需要完全进口,成为被卡脖子的软肋。电子特种气体发展趋势是高纯化和杂质含量的痕量化,常规的、单一的分离技术难以达到分离要求。

2、目前现有文献或者专利中已经公开了各种卤代烃类有机杂质去除方法。杜邦于1994年申请的us5523499a专利中提出利用活性炭或无机分子筛作为吸附剂来吸附六氟乙烷粗品中的杂质。

3、佛山市华特气体有限公司和广东华南特种气体研究所有限公司于2012年申请的cn103664502a专利中提出通过常温吸附+精馏+低温吸附+加压吸附的步骤来提纯八氟丙烷。

4、广东华特气体股份有限公司与江西华特电子化学品有限公司于2016年共同申请的cn105777483a专利提出原料进气进行初段吸附,然后进行脱轻精馏和脱重精馏,然后再经过两次深度吸附,从而达到高纯度八氟环丁烷。

5、大金公司于1996年申请的jp10182516a专利提出通过氯化八氟环丁烷与八氟丁烯的混合物中的八氟丁烯使其形成具有高沸点的八氟二氯丁烷,并且然后通过蒸馏将八氟环丁烷从混合物中分离而提出。

6、通过上述方法在一定程度上能够去除有机杂质,但工艺复杂,效率低,并且因为有机物结构复杂,种类繁多,性质差异大,烯烃、炔烃或环烷烃类杂质分子间作用力大或者易与目标产物发生共沸,仅通过吸附和纯化工艺,难以将杂质完全高效去除,产品纯度难以达到99.999%及以上级别。

7、基于此,提出了一种高效去除卤代烃中杂质的精馏装置。

技术实现思路

1、本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种高效去除卤代烃中杂质的精馏装置,以解决上述背景技术中提出的问题。

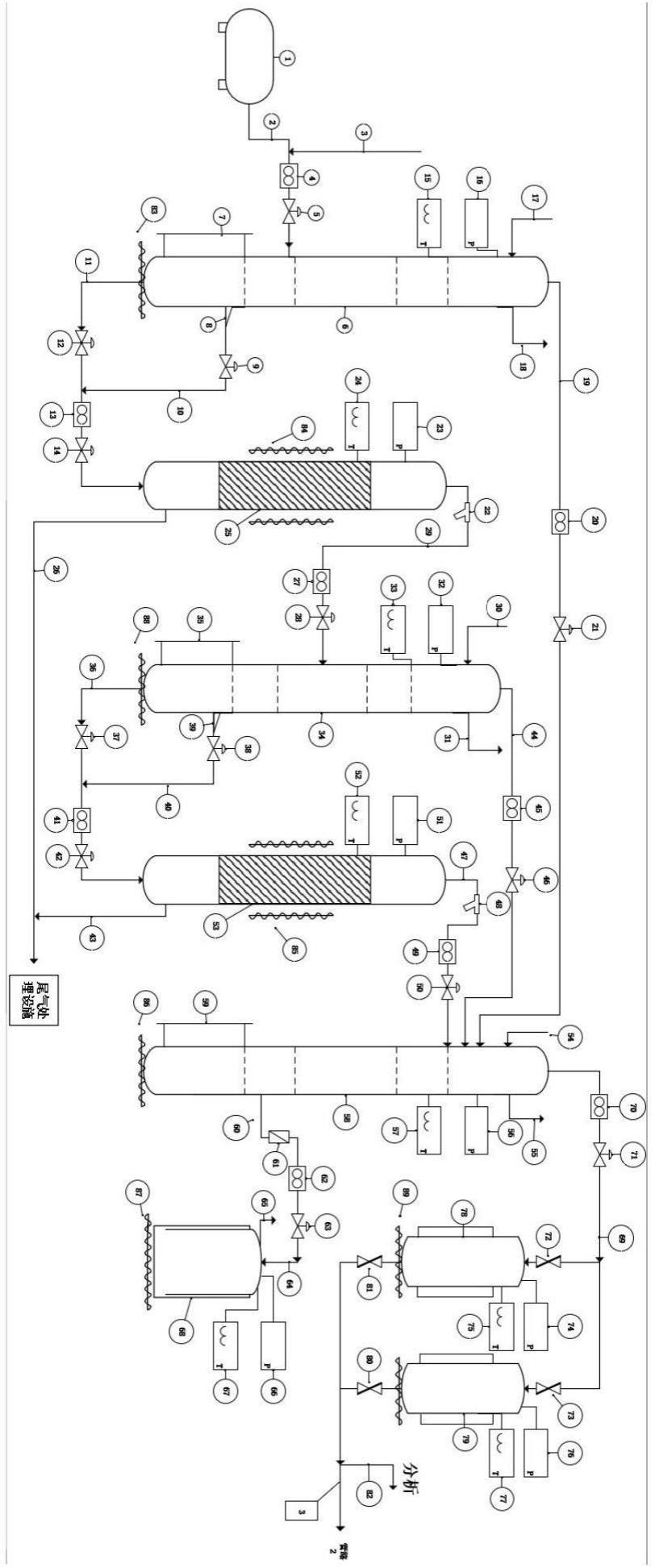

2、为解决上述技术问题,本实用新型采用的技术方案是:一种高效去除卤代烃中杂质的精馏装置,包括卤代烃原料钢瓶、第一纯化塔、第一吸附塔、第二纯化塔、第二吸附塔、第三纯化塔、低温产品储罐、第一低温粗品储罐和第二低温粗品储罐,所述卤代烃原料钢瓶、第一纯化塔、第一吸附塔、第二纯化塔、第二吸附塔和第三纯化塔依次连通,所述第三纯化塔尾端连接有低温产品储罐、第一低温粗品储罐和第二低温粗品储罐;

3、所述第一纯化塔上分别连接有第一纯化塔进料管线、低温粗品储罐至第一纯化塔管线、第一纯化塔进料流量计、第一纯化塔进料流量控制阀、第一纯化塔液位计、第一纯化塔偏心喇叭口、第一纯化塔上部排气管路控制阀、第一纯化塔上部排气管路、第一纯化塔下部排气管路、第一纯化塔下部排气管路控制阀、第一纯化塔二级间歇排气管路流量计、第一纯化塔二级间歇排气管路流量控制阀、第一纯化塔温度计、第一纯化塔压力表、第一纯化塔冷媒入口管线、第一纯化塔冷媒出口管线、第一纯化塔顶部出料管线、第一纯化塔顶部出料流量计和第一纯化塔顶部出料流量控制阀;

4、所述第一吸附塔上分别连接有第一吸附塔顶部出气过滤器、第一吸附塔压力表、第一吸附塔温度计、第一吸附塔再生管线、第一吸附塔顶部出料流量计、第一吸附塔顶部出料流量控制阀、第一吸附塔顶部出料管线;

5、所述第二纯化塔上分别连接有第二纯化塔冷媒进口管线、第二纯化塔冷媒出口管线、第二纯化塔压力表、第二纯化塔温度计、第二纯化塔液位计、第二纯化塔下部排气管路、第二纯化塔下部排气管路控制阀、第二纯化塔上部排气管路控制阀、第二纯化塔偏心喇叭口、第二纯化塔上部排气管路、第二纯化塔二级间歇排气管路流量计、第二纯化塔二级间歇排气管路流量控制阀、第二吸附塔再生管线、第二纯化塔顶部出料管线、第二纯化塔顶部出料流量计和第二纯化塔顶部出料流量控制阀;

6、所述第二吸附塔上分别连接有第二吸附塔顶部出气过滤器、第二吸附塔顶部出料流量计、第二吸附塔顶部出料流量控制阀、第二吸附塔压力表、第二吸附塔温度计和第二吸附塔顶部出料管线;

7、所述第三纯化塔上分别连接有第三纯化塔冷媒进口管线、第三纯化塔冷媒出口管线、第三纯化塔压力表、第三纯化塔温度计、第三纯化塔液位计、第三纯化塔塔底出料管线、第三纯化塔塔底出料过滤器、第三纯化塔塔底出料流量计、第三纯化塔顶部出料管线、第三纯化塔顶部出料流量计、第三纯化塔顶部出料流量控制阀和第三纯化塔塔底出料流量控制阀;

8、所述低温产品储罐上分别连接有低温产品储罐收集管线、低温产品储罐分析管线、低温产品储罐压力表和低温产品储罐温度计;

9、所述第一低温粗品储罐上分别连接有第一低温粗品储罐收集进料阀、第一低温粗品储罐压力表、第一低温粗品储罐底部出料阀和第一低温粗品储罐温度计,所述第二低温粗品储罐上分别连接有第二低温粗品储罐压力表、第二低温粗品储罐收集进料阀、第二低温粗品储罐温度计、第二低温粗品储罐底部出料阀和低温粗品储罐出料分析管线;

10、进一步的,所述第一纯化塔底部安装有第一纯化塔底部加热装置,所述第一吸附塔底部安装有第一吸附塔加热装置,所述第二吸附塔底部安装有第二吸附塔加热装置,所述第三纯化塔底部安装有第三纯化塔底部加热装置,所述低温产品储罐底部安装有低温产品储罐底部加热装置,所述第二纯化塔底部安装有第二纯化塔底部加热装置,所述第一低温粗品储罐和第二低温粗品储罐底部分别安装有一个低温粗品储罐底部加热装置。

11、进一步的,所述第一纯化塔流量0~50kg/h,第一纯化塔液位900~1000mm,第一纯化塔压力0.5~2.5mpa,第一纯化塔塔高6~9m,第一纯化塔底部设有加热且加热功率30~50kw。

12、进一步的,所述第一纯化塔设置有二级间歇排气管路,其中上部排气管路,下部排气管路;两条排气管路间歇排气,排气流量10~20kg/h;

13、所述第二纯化塔设置有二级间歇排气管路,其中上部排气管路,下部排气管路,两条排气管路间歇排气,排气流量5~10kg/h,排气间隔时间2~4h。

14、进一步的,所述第一纯化塔的上部排气管路设置有偏心喇叭口,所述第二纯化塔的上部排气管路设置有偏心喇叭口,其中偏心喇叭口大口径一端为100mm,小口径一端为15mm,第一纯化塔喇叭口中心线位于液位计950mm位置,第一纯化塔液位900~1000mm,第二纯化塔喇叭口中心线位于液位计850mm位置,第二纯化塔液位800~900mm。

15、进一步的,所述第一纯化塔、第一吸附塔、第二纯化塔、第二吸附塔和第三纯化塔必须依次排列;

16、所述第一纯化塔和第二纯化塔设置两级间歇排气管路,所述第一纯化塔进料管路进口距离第一纯化塔底部2~3m位置;第二纯化塔进料口位置距离第二纯化塔底部1~2m位置,第三纯化塔进料口设置有三个,距离第三纯化塔顶部2~3m,并且水平夹角120°;

17、所述第三纯化塔通过底部出料管路液态出料,经过2.5nm高精度液态过滤器收集至低温产品储罐,第三纯化塔底部出料口距离第三纯化塔底部1~2m,第三纯化塔底部出料流量0~45kg/h。

18、进一步的,所述原料气中杂质含量1%~20%,所述卤代烃为一氟甲烷、二氟甲烷、三氟甲烷、四氟甲烷、六氟乙烷、八氟丙烷、八氟环丁烷、六氟丁二烯等;所述卤代烃中难去除杂质包括水分、酸度、金属离子、其他卤代烃类杂质、颗粒度和氮气等中的一种或几种。

19、第一纯化塔、第一吸附塔、第二纯化塔、第二吸附塔、第三纯化塔、低温产品储罐、第一低温粗品储罐和第二低温粗品储罐;

20、进一步的,所述第一纯化塔、第一吸附塔、第二纯化塔、第二吸附塔、第三纯化塔、低温产品储罐、第一低温粗品储罐和第二低温粗品储罐的材质为不锈钢、l不锈钢和蒙乃尔合金中的一种;

21、所述第一纯化塔、第二纯化塔和第三纯化塔中填料为θ环、鲍尔环、拉西环、规整填料和陶瓷填料中的一种。

22、本实用新型与现有技术相比具有以下优点:

23、1.本实用新型所述高效去除卤代烃中杂质的精馏装置,工艺简单,在相同处理能力情况下,该实用新型中的纯化塔和吸附塔塔高相比传统精馏塔,降低30~60%,设备投资少,建设费用降低,易于实现工业化生产;

24、2.本实用新型所述的高效去除卤代烃中杂质的精馏装置,采用二级间歇排污法解决了精馏塔底不同种类、不同性质、难去除杂质去除的问题,降低了精馏塔中难去除杂质的含量,提高了精馏效率,使得杂质去除彻底且效率高,降低了精馏塔设计高度,节省了成本;采用偏心喇叭口允许纯化塔液位在一定范围内波动,提高了第一纯化塔和第二纯化塔的对进料速度和杂质的适应能力,有利于保持精馏系统的稳定。

25、3.本实用新型所述的高效去除卤代烃中杂质的精馏装置,该装置采用第一纯化塔、第一吸附塔、第二纯化塔、第二吸附塔和第三纯化塔交替排列,且第一纯化塔和第二纯化塔底部二级间歇排气管路分别排气至第一吸附塔和第二吸附塔,经吸附后均收集至第三进一步精馏,从而减少了废气的排放,大大提高原料利用率,降低了能耗,减少了废气排放。

26、4.本实用新型所述的高效去除卤代烃中杂质的精馏装置,该装置中第一纯化塔、第二纯化塔和第二吸附塔均顶部出料至第三纯化塔,三个进料口独立且在同一水平面,呈120°夹角,避免了第一纯化塔、第二纯化塔和第二吸附塔因工作用压力不同而相互影响,确保纯化塔和吸附塔的正常运转,提高了该装置的精馏效率。

27、5.该实用新型采用三级精馏结合二级吸附的方式彻底的去除卤代烃中难去除水分、酸度、金属、其他碳氟物质、氮气和颗粒度等杂质,使得杂质总含量小于0.5ppm。经逐级纯化、吸附和二级间歇排气,可以得到纯度99.99995%及以上级的高纯卤代烃,易于实现工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!