能够自动排除不可破碎硬物的颚式破碎机的制作方法

1.本实用新型涉及破碎机技术领域,具体是一种能够自动排除不可破碎硬物的颚式破碎机。

背景技术:

2.颚式破碎机由电机驱动皮带和皮带轮,通过偏心轴使动鄂进行前后摆动,当动鄂向固定鄂移动时,材料被破碎,当动鄂后退时,先前压碎的材料从动鄂与固定鄂之间的下料口排出,随着电机的连续旋转,破碎机动鄂循环压碎和排泄物料,实现批量生产;待破碎物料中可能掺杂有极硬的不可破碎异物,如:铁块、钢块等,异物不能被破碎、排出,极易造成“卡车”现象,甚至对设备造成不可逆的损伤,因此只能停机并打开破碎腔,人工排除异物,导致生产停工,浪费大量时间及人力物力。

技术实现要素:

3.本实用新型旨在解决上述问题,从而提供一种能够自动排除不可破碎硬物的颚式破碎机。

4.本实用新型解决所述问题,采用的技术方案是:

5.一种能够自动排除不可破碎硬物的颚式破碎机,包括破碎机机体,破碎机机体上端且贯穿破碎机机体一侧设置有偏心轴,偏心轴上活动连接有动鄂,破碎机机体内一侧设置有固定鄂,动鄂与固定鄂之间形成v型的破碎腔,破碎腔下端为下料口,动鄂与固定鄂的相对面上分别设置有鄂板,破碎机机体内且位于动鄂远离固定颚的一侧固定设置有双向液压油缸,双向液压油缸与动鄂之间设置有肘板,肘板分别与动鄂底端、双向液压油缸活塞杆的顶端铰接;

6.破碎机机体内还设置有智能控制系统,智能控制系统包括压力感应器、油箱、油泵、电磁换向阀以及plc控制器;压力感应器设置在与双向液压油缸推进腔油口连接的推进油管上,plc控制器与压力感应器、与油泵、电磁换向阀电连接;油泵的进油口与油箱连通,油泵的出油口与电磁换向阀的进油口连通,电磁换向阀的回油口与油箱连通,电磁换向阀的工作油口分别与双向液压油缸的推进腔油口、收缩腔油口连通。

7.采用上述技术方案的本实用新型,与现有技术相比,其突出的特点是:

8.本实用新型通过将以往的普通液压油缸改换成双向液压油缸,并增设智能控制系统,当物料中存在不可破碎异物进入破碎腔并出现“卡车”时,推进腔油压会瞬间上升,压力感应器向plc控制器传递压力上升信号,plc控制器对接收到的信号分析处理后,向电磁换向阀下达指令控制换向,随后液压油由收缩腔油口进入,使双向液压油缸活塞杆带动动鄂向远离固定颚的一侧运动,不可破碎异物就会自动下落,达到能够自动排除不可破碎硬物的效果,不需要停工进行人工处理,省时省力,实用性强。

9.作为优选,本实用新型更进一步的技术方案是:

10.电磁换向阀均采用三位四通电磁换向阀。

11.破碎机机体底部内壁上设置有固定支板,肘板下方设置有拉杆,拉杆一端与动鄂铰接,另一端贯穿固定支板设置有挡板,挡板与固定支板之间设置有弹簧,弹簧套装于拉杆上。

12.破碎机机体内还设置有蓄能器,蓄能器连接于与双向液压油缸推进腔油口连接的推进油管上,推进油管与蓄能器之间设置有并联的单向阀和常闭电磁阀,常闭电磁阀与plc控制器电连接

13.破碎机机体外部设置有手动排泄开关,手动排泄开关与控制器电连接。

附图说明

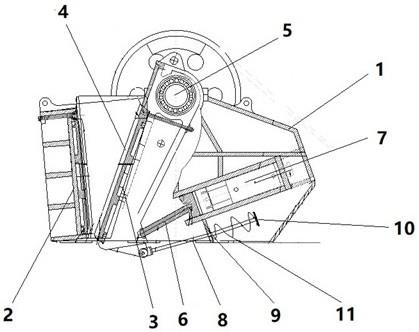

14.图1为本实用新型实施例的主体结构示意图;

15.图2为本实用新型实施例的双向液压油缸主视结构示意图;

16.图3为本实用新型实施例中蓄能器、单向阀和常闭电磁阀的连接示意图;

17.图中标记为:破碎机机体1、固定鄂2、动鄂3、鄂板4、偏心轴5、肘板6、双向液压油缸7、拉杆8、固定支板9、挡板10、弹簧11、蓄能器12、单向阀13、常闭电磁阀14、双向液压油缸活塞杆7-1、收缩腔油口7-2、推进腔油口7-3、推进油管7-4。

具体实施方式

18.下面结合实施例对本实用新型作进一步说明,目的仅在于更好地理解本实用新型内容,因此,所举之例并不限制本实用新型的保护范围。

19.一种能够自动排除不可破碎硬物的颚式破碎机,包括破碎机机体1,破碎机机体1上端且贯穿破碎机机体1一侧设置有偏心轴5,偏心轴5上活动连接有动鄂3,动鄂3上端套接于偏心轴5上,破碎机机体1内一侧设置有固定鄂2,动鄂3与固定鄂2之间形成v型的破碎腔,破碎腔下端为下料口,动鄂3与固定鄂2的相对面上分别设置有鄂板4,破碎机机体1内且位于动鄂3远离固定颚2的一侧固定设置有双向液压油缸7,双向液压油缸7与动鄂3之间设置有肘板6,肘板6分别与动鄂3底端、双向液压油缸活塞杆7-1的顶端铰接;双向液压油缸设置有推进腔油口7-3、收缩腔油口7-2两个工作油口,向推进腔油口7-3注入液压油时,液压油将双向液压油缸活塞杆7-1向双向液压油缸外部压出,向收缩腔油口7-2注入液压油时,液压油将双向液压油缸活塞杆7-1压回双向液压油缸内。

20.破碎机机体1内还设置有智能控制系统,智能控制系统包括压力感应器、油箱、油泵、电磁换向阀以及plc控制器;压力感应器设置在与双向液压油缸推进腔油口7-3相连的推进油管上,plc控制器与压力感应器、油泵、电磁换向阀电连接;油泵的进油口与油箱连通,油泵的出油口与电磁换向阀的进油口连通,电磁换向阀的回油口与油箱连通,电磁换向阀的工作油口分别与双向液压油缸的推进腔油口7-3、收缩腔油口7-2连通。

21.电磁换向阀均采用三位四通电磁换向阀。

22.破碎机机体1底部内壁上设置有固定支板9,肘板6下方设置有拉杆8,拉杆8一端与动鄂3铰接,另一端贯穿固定支板9设置有挡板10,挡板10与固定支板9之间设置有弹簧11,弹簧11套装于拉杆8上;正常工作状态下,弹簧11处于压缩状态,为动鄂提供远离固定颚方向的弹力,发生“卡车”现象时,有助于动鄂向远离固定颚方向移动,加快下料口张开速度,快速排障。

23.破碎机机体1内还设置有蓄能器12,蓄能器12连接于与双向液压油缸推进腔油口7-3连接的推进油管7-4上,推进油管7-4与蓄能器12之间设置有并联的单向阀13和常闭电磁阀14,常闭电磁阀与plc控制器电连接;正常工作状态下,常闭电磁阀14始终处于闭合状态,单向阀13处于推进油管7-4向蓄能器12方向单向连通状态;蓄能器12是液压系统中的一种能量储蓄装置,它在适当的时机将系统中的能量转变为压缩能或位能储存起来,当系统需要时,又将压缩能或位能转变为液压或气压等能而释放出来,重新补供给系统,当系统瞬间压力增大时,它可以吸收这部分的能量,起到保护整个系统的作用。

24.破碎机机体外部设置有手动排泄开关,手动排泄开关与plc控制器电连接;不可破碎异物体积较大,智能排障效果不佳时,可手动控制,使下料口口径张至最大,排除异物。

25.根据待破碎物料的强度设定系统工作压力值。

26.本实用新型运行过程中,当物料中存在不可破碎异物进入破碎腔并出现“卡车”现象时,推进腔油压会瞬间上升,蓄能器会自动蓄能,同时推进腔油口处的压力感应器就会向plc控制器传递压力上升信号,这时推进腔油压会超出设定的安全运行油压,plc控制器对接收到的信号分析处理后,向电磁换向阀下达指令控制换向,随后液压油由收缩腔油口进入,使双向液压油缸活塞杆带动动鄂向远离固定颚的一侧运动,不可破碎异物就会自动下落,当推进腔压力下降到一定值后,plc控制器向换向阀、常闭电磁阀下达指令,控制器再次控制电磁换向阀换向,随后液压油由推进腔油口进入,使双向液压油缸活塞杆带动动鄂向固定颚推进,同时常闭电磁阀打开,蓄能器将之前储存的能量释放,辅助双向液压油缸对动鄂进行推进,实现不停机自动排除不可破碎硬物。

27.本实用新型通过将以往的普通液压油缸改换成双向液压油缸,并增设智能控制系统,当物料中存在不可破碎异物进入破碎腔并出现“卡车”时,推进腔油压会瞬间上升,压力感应器向plc控制器传递压力上升信号,plc控制器对接收到的信号分析处理后,向电磁换向阀下达指令控制换向,随后液压油由收缩腔油口进入,使双向液压油缸活塞杆带动动鄂向远离固定颚的一侧运动,不可破碎异物就会自动下落,达到能够自动排除不可破碎硬物的效果,不需要停工进行人工处理,省时省力,实用性强。

28.以上所述仅为本实用新型较佳可行的实施例而已,并非因此局限本实用新型的权利范围,凡运用本实用新型说明书及其附图内容所作的等效变化,均包含于本实用新型的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1