一种原料自动配料机的制作方法

1.本实用新型涉及锂电池技术领域,尤其涉及一种原料自动配料机。

背景技术:

2.在锂电池的过程中,需要对石墨、导电剂和添加剂按照一定比例进行混合搅拌。

3.现有技术公开了公开号为:cn216726763u锂离子电池的配料装置,包括配料桶,所述配料桶的底部固定连接有万向轮,所述配料桶的右侧下方固定安装有贯穿连接的出料管,所述配料桶的左侧上方固定连接有第一手柄,所述配料桶的顶部开设有定位孔,所述配料桶的底部固定连接有电机,所述电机上设置有转轴,且转轴活动安装在配料桶的内部,位于所述配料桶内部的转轴上固定连接有搅拌架,且搅拌架上固定连接有搅拌杆,所述配料桶的顶部放置有盖板,便于将需要使用的不同原料通过不同位置的引料斗进行倒入,由于内螺旋输料管内壁为螺旋结构,使得原料下料速度更稳定,即可将原料进行更好的混合配料。

4.现有的技术存在以下问题:

5.由于锂电池原料在储存时,难免会出现被挤压结块的现象,这就导致了原料难以充分混合,影响锂电池的生产质量,实用性存在不足。

6.实用新型技术方案针对现有技术解决方案过于单一的技术问题,提供了显著不同于现有技术的解决方案。

技术实现要素:

7.本实用新型的目的是为了解决现有技术中存在的由于锂电池原料在储存时,难免会出现被挤压结块的现象,这就导致了原料难以充分混合,影响锂电池的生产质量的缺点,而提出的一种原料自动配料机。

8.为了实现上述目的,本实用新型采用了如下技术方案:一种原料自动配料机,包括装置本体,所述装置本体的内部分别开设有原料腔和配料腔,且原料腔和配料腔相贯通连接,所述原料腔的内部通过转轴安装有承载板,所述承载板的底端表面通过转轴安装有气缸,所述气缸通过转轴件与装置本体相连接,所述装置本体的内侧壁表面设置有粉碎齿,且粉碎齿的一侧设置有粉碎辊,所述粉碎辊的端部通过联轴器与粉碎电机的输出端相连接,所述粉碎电机安装在装置本体的外壁表面。

9.优选的,所述配料腔的内部设置有双向绞龙浆,且双向绞龙浆的端部通过联轴器与驱动电机的输出端相连接,所述装置本体的底端表面设置有卸料管,所述卸料管的内部设置有单向绞龙浆,且单向绞龙浆的端部通过联轴器与伺服电机的输出端相连接。

10.优选的,多个所述原料腔的顶端表面均通过合页安装有盖板。

11.优选的,所述盖板的顶端表面设置把手,且把手的表面套接有橡胶套。

12.优选的,所述卸料管的侧壁表面设置有卸料口,且卸料口处设置有阀门。

13.优选的,所述装置本体的底端表面设置有支腿。

14.优选的,所述装置本体的侧壁表面设置有plc控制器。

15.与现有技术相比,本实用新型的有益效果是;

16.(1)、本实用新型中,通过设置装置本体、原料腔、配料腔、承载板、气缸、粉碎齿、粉碎辊和粉碎电机,解决了由于锂电池原料在储存时,难免会出现被挤压结块的现象,这就导致了原料难以充分混合,影响锂电池的生产质量的问题,在进行配料时,通过启动气缸,将原料腔中的承载板相分离,原料落入两个粉碎辊之间,将受挤压而结块的原料进行粉碎,方便原料充分混匀,有利于后续提高锂电池的生产质量,同时配料过程全程在密封空间完成,避免出现飞尘的产生,影响工作人员的身心健康,极大的提高了装置的使用安全性。

17.(2)、本实用新型中,通过设置装置本体、双向绞龙浆、驱动电机、单向绞龙浆、伺服电机和卸料管,在工作时,启动驱动电机,驱动电机带动双向绞龙浆正反转动,从而驱使物料集中与分散,配合伺服电机带动单向绞龙浆正反转动,进行搅拌和出料,使用较为方便,灵活。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍。

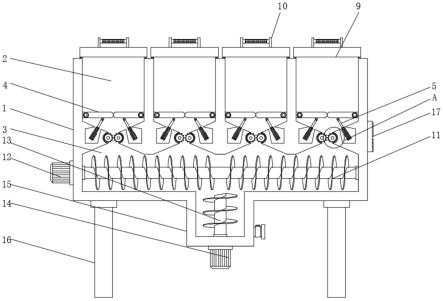

19.图1为本实用新型提出的一种原料自动配料机的结构示意图;

20.图2为本实用新型提出的一种原料自动配料机的整体结构示意图;

21.图3为本实用新型提出的一种原料自动配料机的a处结构示意图。

22.图例说明:

23.1、装置本体;2、原料腔;3、配料腔;4、承载板;5、气缸;6、粉碎齿;7、粉碎辊;8、粉碎电机;9、盖板;10、把手;11、双向绞龙浆;12、驱动电机;13、单向绞龙浆;14、伺服电机;15、卸料管;16、支腿;17、plc控制器。

具体实施方式

24.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

25.请参照图1-3,一种原料自动配料机,包括装置本体1,装置本体1的内部分别开设有原料腔2和配料腔3,且原料腔2和配料腔3相贯通连接,原料腔2的内部通过转轴安装有承载板4,承载板4的底端表面通过转轴安装有气缸5,气缸5通过转轴件与装置本体1相连接,装置本体1的内侧壁表面设置有粉碎齿6,且粉碎齿6的一侧设置有粉碎辊7,粉碎辊7的端部通过联轴器与粉碎电机8的输出端相连接,粉碎电机8安装在装置本体1的外壁表面。

26.本实施方案中:在进行配料时,通过启动气缸5,将原料腔2中的承载板4相分离,原料落入两个粉碎辊7之间,将受挤压而结块的原料进行粉碎,方便原料充分混匀,有利于后续提高锂电池的生产质量,同时配料过程全程在密封空间完成,避免出现飞尘的产生,影响工作人员的身心健康,极大的提高了装置的使用安全性。

27.具体的,配料腔3的内部设置有双向绞龙浆11,且双向绞龙浆11的端部通过联轴器

与驱动电机12的输出端相连接,装置本体1的底端表面设置有卸料管15,卸料管15的内部设置有单向绞龙浆13,且单向绞龙浆13的端部通过联轴器与伺服电机14的输出端相连接。

28.本实施方案中:在工作时,启动驱动电机12,驱动电机12带动双向绞龙浆11正反转动,从而驱使物料集中与分散,配合伺服电机14带动单向绞龙浆13正反转动,进行搅拌和出料,使用较为方便,灵活。

29.具体的,多个原料腔2的顶端表面均通过合页安装有盖板9。

30.本实施方案中:通过设置盖板9,用于对各个原料腔2进行密封。

31.具体的,盖板9的顶端表面设置把手10,且把手10的表面套接有橡胶套。

32.本实施方案中:通过各个把手10,方便打开各个不同原料的原料腔2,并向原料腔2的内部添加锂电池原料。

33.具体的,卸料管15的侧壁表面设置有卸料口,且卸料口处设置有阀门。

34.本实施方案中:通过开设有卸料口,用于排放锂电池混合配料。

35.具体的,装置本体1的底端表面设置有支腿16。

36.本实施方案中:通过设置支腿16,对装置本体1起到支撑作用。

37.具体的,装置本体1的侧壁表面设置有plc控制器17。

38.本实施方案中:通过设置plc控制器17,方便对原料自动配料机进行控制,plc控制器17控制电路通过本领域的技术人员简单的编程即可实现,属于本领域的公知常识,仅对其进行使用,不进行改造,故不再详细描述控制方式和电路连接。

39.工作原理:工作时,通过启动气缸5,将原料腔2中的承载板4相分离,原料落入两个粉碎辊7之间,将受挤压而结块的原料进行粉碎,方便原料充分混匀,有利于后续提高锂电池的生产质量,同时配料过程全程在密封空间完成,避免出现飞尘的产生,影响工作人员的身心健康,极大的提高了装置的使用安全性;启动驱动电机12,驱动电机12带动双向绞龙浆11正反转动,从而驱使物料集中与分散,配合伺服电机14带动单向绞龙浆13正反转动,进行搅拌和出料,使用较为方便,灵活。

40.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1