一种L-赖氨酸生产用脱氨装置的制作方法

一种l-赖氨酸生产用脱氨装置

技术领域

1.本实用新型涉及l-赖氨酸生产技术领域,尤其涉及一种l-赖氨酸生产用脱氨装置。

背景技术:

2.l-赖氨酸是人体和动物不能自身合成的八大必需氨基酸之一,并且因食物中缺乏氨基酸,所以又称为“第一必须氨基酸”,将赖氨酸添加到食品中可以提高蛋白质的利用率,从而强化食品的营养,是一种优良的食品强化剂。其广泛应用于医药、食品和饲料等领域。l-赖氨酸的生产采用微生物发酵法,经过两级种子罐的培养后,在发酵罐中持续培养到一定浓度后,以发酵液的形式进入提取工艺。

3.目前使用的提取工艺为离子交换工艺,用铵型阳离子树脂吸附赖氨酸,用氨水作为解脱剂,将赖氨酸从树脂中解脱,形成收集液。收集液需要进一步蒸发浓缩后,进行结晶及烘干工艺,形成含量为98.5%的赖氨酸。因为收集液中仍含有铵离子,在蒸发过程中,必须将这部分氨脱离出来,才能形成容易结晶的液体赖氨酸。在整个收集液的蒸发浓缩过程中,最关键的是脱氨效果,该过程中直接影响后道工序的正常运行。目前常用的脱氨、蒸发浓缩装置,大部分用蒸汽直接加热物料,使用四效浓缩工艺进行蒸发,蒸汽用量大,脱氨效果不理想。因此针对上述问题,有必要开发一种l-赖氨酸生产用脱氨装置。

技术实现要素:

4.本实用新型所要解决的技术问题是:针对现有技术的不足,提供一种l-赖氨酸生产用脱氨装置,采用该脱氨装置可以将氨从l-赖氨酸中分离出来,降低对蒸汽的用量,实现了对氨的回收利用。

5.为解决上述技术问题,本实用新型的技术方案是:

6.一种l-赖氨酸生产用脱氨装置,所述脱氨装置包括脱氨塔,所述脱氨塔的进料口连通物料进管,所述脱氨塔的出料口和排空口分别连通第一加热器的物料进口和第一mvr压缩风机;所述第一mvr压缩风机的排气口连通第一加热器的热媒进管,所述第一加热器的物料出口连通第一板式换热器的进料口,所述第一板式换热器的出料口连通第二加热器的物料进口,所述第二加热器的一侧设有与所述第二加热器相连通的气液分离器,所述气液分离器的液体出口和液体出口分别连通所述第二加热器和第二mvr压缩风机,所述第二mvr压缩风机的排气口连通所述第二加热器的热媒进管,所述第二加热器的物料出口连通物料出管;所述第一加热器的未凝氨气出口连通真空冷凝收集装置。

7.作为一种改进的技术方案,所述第一加热器和第二加热器分别设有物料循环管道,所述物料循环管道上设有循环泵。

8.作为一种改进的技术方案,所述脱氨塔包括塔体,所述塔体的上部一侧设有进料口,所述塔体的顶部设有排空口,所述塔体的底部设有出料口,所述塔体的内部设有多组分流部件。

9.作为一种改进的技术方案,每组所述分流部件包括第一分流部件和设置在所述第一分流部件下方的第二分流部件,所述第一分流部件包括分流盘,所述分流盘的顶部为弧形,所述分流盘上设有多个分流孔;所述第二分流部件包括漏斗形本体,所述漏斗形本体的顶部和底部分别敞开。

10.作为一种改进的技术方案,所述气液分离器包括本体,所述本体的下部一侧设有进液口,所述本体的底部一侧设有出液口,所述本体的内部竖向设有排气管,所述排气管的顶部设有进气口,所述排气管的底部设有出气口,所述进气口的形状为漏斗形,所述排气口穿过所述本体的底部。

11.作为一种改进的技术方案,所述真空冷凝收集装置包括第一冷凝器,所述第一冷凝器的未凝气体进口连通所述第一加热器的未凝气体出口,所述第一冷凝器的冷凝液出口连通氨水储罐,所述氨水储罐的排空口连通第二冷凝器,所述第二冷凝器的冷凝液出口连通氨水储罐,所述第二冷凝器的排空口连通真空泵。

12.作为一种改机的技术方案,所述氨水储罐通过氨水循环泵连通第二板式换热器,所述第二板式换热器的冷凝液出口连通氨水储罐。

13.采用了上述技术方案后,本实用新型的有益效果是:

14.由于脱氨装置包括脱氨塔,脱氨塔的进料口连通物料进管,脱氨塔的出料口和排空口分别连通第一加热器的物料进口和第一mvr压缩风机;第一mvr压缩风机的排气口连通第一加热器的热媒进管,第一加热器的物料出口连通第一板式换热器的进料口,第一板式换热器的出料口连通第二加热器的物料进口,第二加热器的一侧设有与第二加热器相连通的气液分离器,气液分离器的液体出口和气体出口分别连通第二加热器和第二mvr压缩风机,第二mvr压缩风机的排气口连通第二加热器的热媒进管,第二加热器的物料出口连通物料出管;第一加热器的未凝氨气出口连通真空冷凝收集装置。含有氨气的高温物料通过物料进管进入脱氨塔的内部,物料从出料口进入第一加热器的内部,氨气从排空口进入第一mvr压缩风机的内部,经过压缩后产生的热量进入第一加热器的内部用于加热物料,经过加热后的物料再通过输送泵进入第一板式换热器中进行加热,然后再进入第二加热器的内部继续加热,第二加热器通过一侧设置的气液分离器对物料中的氨气进行分离,然后采用第二mvr压缩风机进行压缩,产生的热量再进入第二加热器中对物料进行加热,第一加热器中未冷凝氨气通过真空冷凝装置进行冷凝回收;最后第二加热器中的物料通过物料出管排出进入下一生产工序中,冷凝后的氨水也进入其他生产工序中。上述脱氨装置,可以将物料中的氨气与物料进行有效分离,同时采用第一mvr压缩风机和第二mvr压缩风机对氨气进行压缩,利用产生的热量对物料进行加热,大大降低了对蒸汽的消耗;同时采用真空冷凝回收装置将氨气进行冷凝回收利用,避免了资源的浪费。

15.由于第一加热器和第二加热器分别设有物料循环管道,物料循环管道上设有循环泵。通过设置物料循环管道和循环泵,保证了物料均匀受热。

16.由于脱氨塔包括塔体,塔体的上部一侧设有进料口,塔体的顶部设有排空口,塔体的底部设有出料口,塔体的内部设有多组分流部件。上述结构的脱氨塔设计合理,通过分流部件便于将物料进行分散,便于高温物料中的氨气从排空口排出。

17.由于每组分流部件包括第一分流部件和设置在第一分流部件下方的第二分流部件,第一分流部件包括分流盘,分流盘的顶部为弧形,分流盘上设有多个分流孔;第二分流

部件包括漏斗形本体,漏斗形本体的顶部和底部分别敞开。含有氨气的高温物料通过物料进管进入脱氨塔的内部,物料穿过分流盘上的分流孔均匀分散后,再穿过漏斗形本体,高温物料中的氨气从排空口进入第一mvr压缩分机中进行压缩;上述分流部件设计合理,实现了对物料的分散,便于物料中的氨气从排空口排出。

18.由于气液分离器包括本体,本体的下部一侧设有进液口,本体的底部一侧设有出液口,本体的内部竖向设有排气管,排气管的顶部设有进气口,排气管的底部设有出气口,进气口的形状为漏斗形,排气口穿过本体的底部。第二加热器内的物料从一侧进入气液分离器的本体内部,液面位于排气管的中间位置,物料中的氨气从排气管的进气口进入排气管中,最后通过排气口进入第二mvr压缩风机的内部经过压缩后产生的热量再进入第二加热器中,气液分离器中的液体从出液口进入第二加热器的内部。上述结构的气液分离器,结构简单,设计合理,可以将高温物料中的未凝氨气进行分离。

19.由于真空冷凝收集装置包括第一冷凝器,第一冷凝器的未凝气体进口连通第一加热器的未凝气体出口,第一冷凝器的冷凝液出口连通氨水储罐,氨水储罐的排空口连通第二冷凝器,第二冷凝器的冷凝液出口连通氨水储罐,第二冷凝器的排空口连通真空泵。在真空泵的作用下,第一加热器内的未凝氨气进入第一冷凝器,经过冷凝后的氨水以及未凝氨气分别进入氨水储罐中,然后未凝氨气从氨水储罐的排空口进入第二冷凝器继续冷凝,冷凝后的氨水回流入氨水储罐中。上述真空冷凝装置设计合理,实现了对氨气的冷凝回收。

20.由于氨水储罐通过氨水循环泵连通第二板式换热器,第二板式换热器的冷凝液出口连通氨水储罐。通过氨水循环泵以及第二板式换热器实现了对氨水中未凝氨气的进一步冷凝。

附图说明

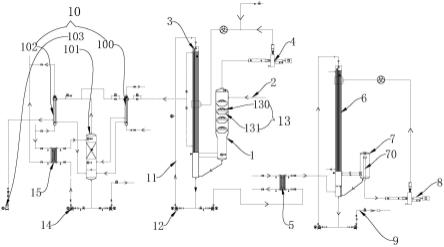

21.图1为本实用新型一种l-赖氨酸生产用脱氨装置的结构示意图;

22.其中,1-脱氨塔,2-物料进管,3-第一加热器,4-第一mvr压缩风机,5-第一板式换热器,6-第二加热器,7-气液分离器,8-第二mvr压缩风机,9-物料出管,10-真空冷凝收集装置,100-第一冷凝器,101-氨水储罐,102-第二冷凝器,103-真空泵,11-物料循环管道,12-循环泵,13-分流部件,130-第一分流部件,131-第二分流部件,14-氨水循环泵,15-第二板式换热器。

具体实施方式

23.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图和实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

24.一种脱氨装置包括脱氨塔1,如图1所示,脱氨塔1的进料口连通物料进管2,脱氨塔1的出料口连通第一加热器3的物料进口,脱氨塔1的排空口连通第一mvr压缩风机4;第一mvr压缩风机4的排气口连通第一加热器3的热媒进管,第一加热器3(列管式)的物料出口连通第一板式换热器5的进料口,第一板式换热器5的出料口连通第二加热器6(列管式)的物料进口,第二加热器6的一侧设有与第二加热器6相连通的气液分离器7,气液分离器7的液体出口连通第二加热器6,气液分离器7的气体出口连通第二mvr压缩风机8,第二mvr压缩风

机8的排气口连通第二加热器6的热媒进管,第二加热器6的物料出口连通物料出管9;第一加热器3的未凝氨气出口连通真空冷凝收集装置10。

25.含有氨气的高温物料通过物料进管进入脱氨塔的内部,物料从出料口进入第一加热器的内部,氨气从排空口进入第一mvr压缩风机的内部,经过压缩后产生的热量进入第一加热器的内部用于加热物料,经过加热后的物料再通过输送泵进入第一板式换热器中进行加热,然后再进入第二加热器的内部继续加热,第二加热器通过一侧设置的气液分离器对物料中的氨气进行分离,然后采用第二mvr压缩风机进行压缩,产生的热量再进入第二加热器中对物料进行加热,第一加热器中未冷凝氨气通过真空冷凝装置进行冷凝回收;最后第二加热器中的物料通过物料出管排出进入下一生产工序中,冷凝后的氨水也进入其他生产工序中。上述脱氨装置,可以将物料中的氨气与物料进行有效分离,同时采用第一mvr压缩风机和第二mvr压缩风机对氨气进行压缩,利用产生的热量对物料进行加热,大大降低了对蒸汽的消耗;同时采用真空冷凝回收装置将氨气进行冷凝回收利用,避免了资源的浪费。

26.其中第一加热器3和第二加热器6分别设有物料循环管道11,物料循环管道11上设有循环泵12。通过设置物料循环管道和循环泵,保证了物料均匀受热。

27.其中脱氨塔1包括塔体,塔体1的上部一侧设有进料口,塔体的顶部设有排空口,塔体的底部设有出料口,塔体的内部设有多组分流部件13。上述结构的脱氨塔设计合理,通过分流部件便于将物料进行分散,便于高温物料中的氨气从排空口排出。

28.由于每组分流部件13包括第一分流部件130和设置在第一分流部件130下方的第二分流部件131,第一分流部件130包括分流盘,分流盘的顶部为弧形,分流盘上设有多个分流孔;第二分流部件131包括漏斗形本体,漏斗形本体的顶部和底部分别敞开。含有氨气的高温物料通过物料进管进入脱氨塔的内部,物料穿过分流盘上的分流孔均匀分散后,再穿过漏斗形本体,高温物料中的氨气从排空口进入第一mvr压缩分机中进行压缩;上述分流部件设计合理,实现了对物料的分散,便于物料中的氨气从排空口排出。

29.其中气液分离器7包括本体,本体的下部一侧设有进液口,本体的底部一侧设有出液口,本体的内部竖向设有排气管70,排气管的顶部设有进气口,排气管的底部设有出气口,进气口的形状为漏斗形,排气口穿过本体的底部。第二加热器内的物料从一侧进入气液分离器的本体内部,液面位于排气管的中间位置,物料中的氨气从排气管的进气口进入排气管中,最后通过排气口进入第二mvr压缩风机的内部经过压缩后产生的热量再进入第二加热器中,气液分离器中的液体从出液口进入第二加热器的内部。上述结构的气液分离器,结构简单,设计合理,可以将高温物料中的未凝氨气进行分离。

30.其中真空冷凝收集装置10包括第一冷凝器100(列管式),第一冷凝器100的未凝气体进口连通第一加热器3的未凝气体出口,第一冷凝器100的冷凝液出口连通氨水储罐101,氨水储罐101的排空口连通第二冷凝器102(列管式),第二冷凝器102的冷凝液出口连通氨水储罐101,第二冷凝器102的排空口连通真空泵103。在真空泵的作用下,第一加热器内的未凝氨气进入第一冷凝器,经过冷凝后的氨水以及未凝氨气分别进入氨水储罐中,然后未凝氨气从氨水储罐的排空口进入第二冷凝器继续冷凝,冷凝后的氨水回流入氨水储罐中。上述真空冷凝装置设计合理,实现了对氨气的冷凝回收。

31.其中氨水储罐101通过氨水循环泵14连通第二板式换热器15,第二板式换热器15的冷凝液出口连通氨水储罐101。通过氨水循环泵以及第二板式换热器实现了对氨水中未

凝氨气的进一步冷凝。

32.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1