一种用于回收甲醇和乙醇的回收装置的制作方法

1.本技术涉及甲醇、乙醇回收技术领域,具体涉及一种用于回收甲醇和乙醇的回收装置。

背景技术:

2.现有技术的甲醇精制工艺,蒸汽消耗普遍偏高,大概在1.2-1.6t蒸汽/吨精甲醇;通常甲醇精制工艺乙醇含量大约在2000ppm左右,但是对于乙醇含量达到10%以上的精制工艺的少之又少;在碳减排,碳达峰的国家发展战略前提,企业必须进行节能技术改造,降低碳足迹,减少二氧化碳的排放;传统化工行业甲醇精制工艺存在产量大耗能高的技术特点,且其工艺流程及换热网络等进一步提升空间较大,现有传统工艺对于塔设备的再沸器及塔顶冷凝器的热量利用不充分,基本通过循环水直接冷却的方式进行降温,热量直接损失,交换至大气中。

3.在中国专利申请号为202111093299.6的一种从含水杂醇油回收甲醇和乙醇的方法中,提到了一种技术方案,一种从含水杂醇油回收甲醇和乙醇的方法,包括以下装置:脱水塔(t1),脱水塔再沸器(h1),脱水塔冷凝器(c1);甲醇回收塔(t2),甲醇回收塔再沸器(h2),甲醇回收塔冷凝器(c2);乙醇回收塔(t3),乙醇回收塔再沸器(h3),乙醇回收塔冷凝器(c3);说明书中提到蒸汽消耗的最大量达到2.0,该装置中对于塔设备的再沸器及塔顶冷凝器的热量利用不充分,导致热量损失。

4.因此,需要提供一种新的技术方案来解决上述技术问题。

技术实现要素:

5.本技术提供了一种用于回收甲醇和乙醇的回收装置,包括依次连接的预塔t1、甲醇塔t2、废水回收塔t3、甲醇回收塔t4、乙醇塔t5、萃取剂回收塔t6,所述预塔t1、甲醇塔t2、废水回收塔t3、甲醇回收塔t4、乙醇塔t5、萃取剂回收塔t6的底部分别设有预塔再沸器、甲醇塔再沸器、废水回收塔再沸器、甲醇回收塔再沸器、乙醇塔再沸器、萃取剂回收塔再沸器,所述甲醇塔t2、废水回收塔t3、甲醇回收塔t4上还分别连接甲醇塔热量循环系统、废水回收塔热量循环系统、甲醇回收塔热量循环系统。

6.作为一种优选方案,所述预塔的顶部连接有轻相采出装置。

7.作为一种优选方案,所述预塔再沸器通过预塔塔釜管线与甲醇塔t2的中下部连接,甲醇塔再沸器通过甲醇塔塔釜管线与废水回收塔t3的中下部连接,废水回收塔再沸器连接有废水采出管线,甲醇回收塔再沸器通过甲醇回收塔塔釜管线与乙醇塔t5的中下部连接,乙醇塔再沸器通过乙醇塔塔釜管线与萃取剂回收塔的中下部连接,萃取剂回收塔再沸器连接有萃取剂回收管线。

8.作为一种优选方案,所述萃取剂回收塔t6的顶部连接有废水采出装置。

9.作为一种优选方案,所述废水采出装置包括萃取剂回收塔冷凝器,所述萃取剂回收塔冷凝器与萃取剂回收塔回流罐连接,萃取剂回收塔回流罐的底部通过萃取剂回收塔回

流管线与萃取剂回收塔t6的顶部连接,萃取剂回收塔回流罐的底部还连接有废水采集管道二。

10.作为一种优选方案,所述甲醇塔热量循环系统包括甲醇塔管线一,所述甲醇塔管线一通过甲醇塔的顶部与甲醇塔再沸器连接,所述甲醇塔管线一上设有热泵一;甲醇塔再沸器还连接有甲醇塔管线二,甲醇塔管线二与甲醇塔回流罐连接,甲醇塔回流罐的底部通过甲醇塔回流管线与甲醇塔的顶部连接,甲醇塔回流罐的底部设有甲醇采出管线。

11.作为一种优选方案,所述废水回收塔热量循环系统包括废水回收塔管线一,所述废水回收塔管线一通过废水回收塔的顶部与废水回收塔再沸器连接,所述废水回收塔管线一设有热泵二;所述废水回收塔再沸器还连接有废水回收塔管线二,所述废水回收塔管线二与废水回收塔回流罐连接,废水回收塔回流罐的底部通过废水回收塔回流管线与废水回收塔连接,所述废水回收塔回流罐的底部还通过粗醇输送管线与甲醇回收塔连接。

12.作为一种优选方案,所述甲醇回收塔热量循环系统包括甲醇回收塔管线一,甲醇回收塔管线一通过甲醇回收塔的顶部与甲醇回收塔再沸器连接,甲醇回收塔管线一上设有热泵三,所述甲醇回收塔再沸器与甲醇回收塔管线二连接,甲醇回收塔管线一与甲醇回收塔回流罐连接,甲醇回收塔回流罐的底部通过甲醇回收塔回流管线与甲醇回收塔的顶部连接。

13.作为一种优选方案,所述甲醇回收塔回流罐的上部还通过甲醇循环回流管线与甲醇塔的中下部连接。

14.作为一种优选方案,所述乙醇塔t5上还连接有热量循环系统。

15.作为一种优选方案,所述热量循环系统包括乙醇塔管线一,所述乙醇塔管线一通过乙醇塔的顶部与预塔再沸器连接,预塔再沸器通过乙醇塔管线二与乙醇塔回流罐连接,乙醇塔回流罐的底部通过乙醇塔回流管线与乙醇塔的顶部连接,所述乙醇塔回流罐的底部还连接有乙醇采出管线。

16.本技术是在含有10%以上乙醇的进料组成基础上进行开发,对于处理体系中乙醇含量在5%-15%区间的体系具有较高参考价值,通过本工艺流程实现甲醇、乙醇两种产品的精制,同时尽可能的利用现有节能技术对工艺流程换热网络进行模拟优化,降低蒸汽单耗,节约生产成本;甲醇精馏段采用预塔,甲醇塔(50-70kpa)两塔实现甲醇精制过程;乙醇精馏段采用废水回收塔(100-110kpa)、甲醇回收塔(150-180kpa)、乙醇塔、萃取剂回收塔四塔实现乙醇精制过程,为了尽可能实现节能减排效果,甲醇塔、废水回收塔、甲醇回收塔三塔通过自身热泵实现自身热量利用,乙醇塔塔顶热量通过热耦合至预塔,为预塔再沸器提供热量,从而实现整体流程的热量消耗的大幅降低;本技术通过流程优化,换热网络优化,对甲醇产品、乙醇产品各项指标进行优化的同时,对于蒸汽耗量于同流程相比,实现大幅降低,并且通过多塔串联热泵耦合技术,最终实现单流程目标甲醇产品、乙醇产品的合格采出,对于现阶段相关技术的空白可以起到一定参考意义,充分利用物料热量并且结合热泵技术,大大降低蒸汽消耗,节约企业经营成本。

17.通过本技术,本技术能够达到如下技术参数:

18.1、可以采出浓度>99.9%的甲醇,乙醇含量控制100ppm;

19.2、可以采出浓度>97.4%的乙醇,甲醇含量控制200ppm;

20.3、与传统的甲醇工艺相比,可以把蒸汽单耗降低至0.3-0.4;

21.4、可以实现10%以上乙醇含量的甲醇、乙醇产品的同时回收。

附图说明

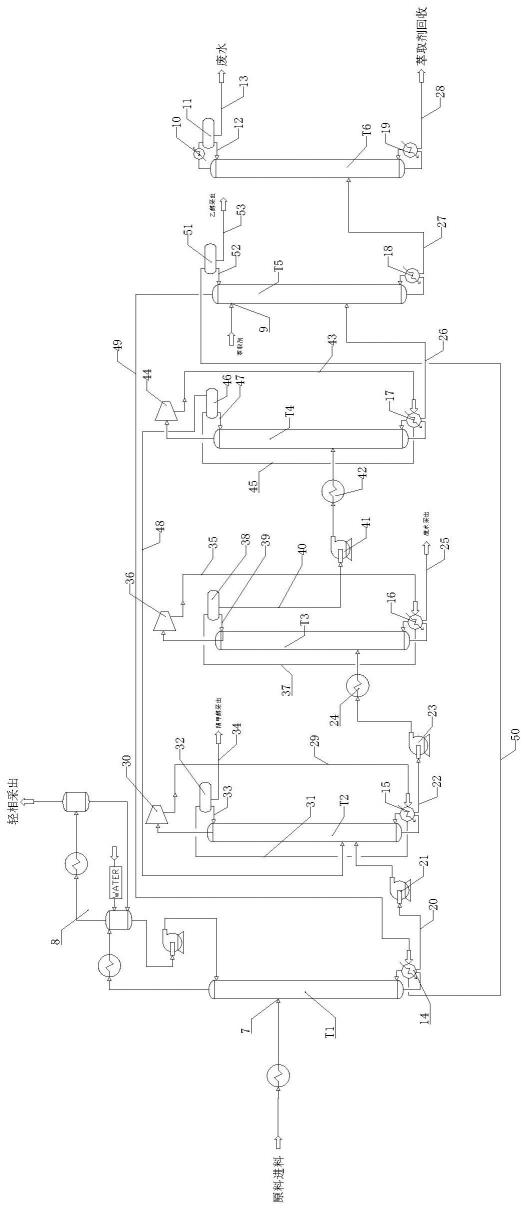

22.图1是本技术的结构示意图;

23.t1、预塔t2、甲醇塔t3、废水回收塔t4、甲醇回收塔

24.t5、乙醇塔t6、萃取剂回收塔7、进料口8、轻相采出装置

25.9、萃取剂进料口10、萃取剂回收塔冷凝器11、萃取剂回收塔回流罐

26.12、萃取剂回收塔回流管线13、废水采集管道二14、预塔再沸器

27.15、甲醇塔再沸器16、废水回收塔再沸器17、甲醇回收塔再沸器

28.18、乙醇塔再沸器19、萃取剂回收塔再沸器20、预塔塔釜管线

29.21、预塔塔釜泵22、甲醇塔塔釜管线23、甲醇塔塔釜泵

30.24、进料预热器一25、废水采出管线26、甲醇回收塔塔釜管线

31.27、乙醇塔塔釜管线28、萃取剂回收管线29、甲醇塔管线一

32.30、热泵一31、甲醇塔管线二32、甲醇塔回流罐33、甲醇塔回流管线

33.34、甲醇采出管线35、废水回收塔管线一36、热泵二

34.37、废水回收塔管线二38、废水回收塔回流罐39、废水回收塔回流管线

35.40、粗醇输送管线41、粗醇输料泵42、进料预热器二

36.43、甲醇回收塔管线一44、热泵三45、甲醇回收塔管线二

37.46、甲醇回收塔回流罐47、甲醇回收塔回流管线48、甲醇循环回流管线

38.49、乙醇塔管线一50、乙醇塔管线二51、乙醇塔回流罐

39.52、乙醇塔回流管线53、乙醇采出管线

具体实施方式

40.以下结合附图1对本实用新型的具体实施方式进行详细说明。应当说明的是,此处所描述的具体实施方式仅用于说明和解释本实用新型,并不用于限制本实用新型。

41.实施例一:

42.本实施例提供了一种用于回收甲醇和乙醇的回收装置,包括依次连接的预精馏塔t1(简称为预塔t1)、甲醇塔t2、废水回收塔t3、甲醇回收塔t4、乙醇塔t5、萃取剂回收塔t6,甲醇塔t2的压力为50-70kpa,废水回收塔t3的压力为100-110kpa、甲醇回收塔的压力为150-180kpa;预塔t1上设有进料口7,所述预塔t1的顶部连接有轻相采出装置8,预塔t1塔顶通过轻相采出装置8将轻相组分采出,轻相采出装置8采用图1所示的轻相采出装置即可,本技术对其不做任何改进,在此不做赘述;乙醇塔t5上设有萃取剂进料口9,所述萃取剂回收塔t6的顶部连接有废水采出装置,优选地,所述废水采出装置包括萃取剂回收塔冷凝器10,所述萃取剂回收塔冷凝器10与萃取剂回收塔回流罐11连接,萃取剂回收塔回流罐11的底部通过萃取剂回收塔回流管线12与萃取剂回收塔t6的顶部连接,萃取剂回收塔回流罐11的底部还连接有废水采集管道二13,乙醇塔t5的塔釜物料至萃取剂回收塔t6后,塔顶的气体经过萃取剂回收塔冷凝器10冷却后进入到萃取剂回收塔回流罐11内,一部分回流至萃取剂回收塔t6内继续反应,一部分通过废水采集管道二13对废水进行采集。

43.所述预塔t1、甲醇塔t2、废水回收塔t3、甲醇回收塔t4、乙醇塔t5、萃取剂回收塔t6

的底部分别设有预塔再沸器14、甲醇塔再沸器15、废水回收塔再沸器16、甲醇回收塔再沸器17、乙醇塔再沸器18、萃取剂回收塔再沸器19,所述甲醇塔t2、废水回收塔t3、甲醇回收塔t4上还分别连接甲醇塔热量循环系统、废水回收塔热量循环系统、甲醇回收塔热量循环系统;所述预塔再沸器14通过预塔塔釜管线20与甲醇塔t2的中下部连接,预塔塔釜管线20上设有预塔塔釜泵21,甲醇塔再沸器15通过甲醇塔塔釜管线22与废水回收塔t3的中下部连接,甲醇塔塔釜管线22上设有甲醇塔塔釜泵23,优选地,甲醇塔塔釜管线22上在甲醇塔塔釜泵23的后部还设有进料预热器一24,废水回收塔再沸器16连接有废水采出管线25,废水采出管线25用于将废水采出,甲醇回收塔再沸器17通过甲醇回收塔塔釜管线26与乙醇塔t5的中下部连接,乙醇塔再沸器18通过乙醇塔塔釜管线27与萃取剂回收塔t6的中下部连接,萃取剂回收塔再沸器19连接有萃取剂回收管线28。

44.原料从预塔t1塔中的进料口7进入,预塔t1塔顶轻相组分采出,塔釜出料经过预塔塔釜泵21输送至甲醇塔t2进行甲醇精馏,塔顶通过甲醇塔热量循环系统采出精甲醇,塔釜出料经过甲醇塔塔釜泵23输送至废水回收塔t3,其中废水回收塔塔釜采出废水,塔顶产品经过废水回收塔热量循环系统处理后,再通过粗醇输料泵41输送至甲醇回收塔t4,进一步提纯溶液中的甲醇,其中甲醇回收塔t4塔顶出料循环至甲醇塔t2进行甲醇精馏,甲醇回收塔t4塔釜出料输送至乙醇塔t5进行乙醇精馏;乙醇精馏采用萃取精馏,萃取剂从乙醇塔t5的萃取剂进料口9进入,萃取剂采用乙二醇等,甲醇回收塔t4塔釜物料送至乙醇塔t5塔中进行乙醇精制,最终乙醇塔t5塔顶乙醇产品采出,塔釜物料至萃取剂回收塔t6对萃取剂进行回收利用;乙醇塔t5塔顶热量通过甲醇回收塔热量循环系统热耦合至预塔t1,为预塔再沸器14提供热量,加热完蒸汽冷凝下来以后回到乙醇塔t5,充分利用乙醇塔t5塔顶蒸汽的热量,降低循环水的使用量,同时减少了预塔再沸器14的蒸汽耗量。

45.实施例二:

46.本实施例对甲醇塔热量循环系统进行限定,具体地:

47.所述甲醇塔热量循环系统包括甲醇塔管线一29,所述甲醇塔管线一29通过甲醇塔t2的顶部与甲醇塔再沸器15连接,所述甲醇塔管线一29上设有热泵一30,热泵一30采用现有技术中热泵即可,用于升温升压,甲醇塔再沸器15还连接有甲醇塔管线二31,甲醇塔管线二31与甲醇塔回流罐32连接,甲醇塔回流罐32的底部通过甲醇塔回流管线33与甲醇塔t2的顶部连接,甲醇塔回流罐32的底部设有甲醇采出管线34,用于采出精甲醇。

48.甲醇塔t2顶部的气体通过甲醇塔管线一29经过热泵一30升温升压后与甲醇塔再沸器15进行热量交换,换热之后冷凝成液体,经过甲醇塔管线二31流动至甲醇塔回流罐32内,一部分通过甲醇塔回流管线33回流至甲醇塔t2内继续反应,一部分通过甲醇采出管线34采出,采出的精甲醇浓度>99.9%。

49.实施例三:

50.本实施例对废水回收塔热量循环系统进行描述,具体地:

51.所述废水回收塔热量循环系统包括废水回收塔管线一35,所述废水回收塔管线一35通过废水回收塔t3的顶部与废水回收塔再沸器16连接,所述废水回收塔管线一35上设有热泵二36;所述废水回收塔再沸器16还连接有废水回收塔管线二37,所述废水回收塔管线一35与废水回收塔回流罐38连接,废水回收塔回流罐38的底部通过废水回收塔回流管线39与废水回收塔t3连接,所述废水回收塔回流罐38的底部还通过粗醇输送管线40与甲醇回收

塔t4的中下部连接,粗醇输送管线40上设有粗醇输料泵41,优选地,所述粗醇输送管线40在粗醇输料泵41的后部还设有进料预热器二42。

52.废水回收塔t3塔顶的气体通过废水回收塔管线一35经过热泵二36升温升压后与废水回收塔再沸器16进行热量交换,换热之后冷凝成液体,经过废水回收塔管线二37流动至废水回收塔回流罐38内,一部分通过废水回收塔回流管线39回流至废水回收塔t3内继续反应,一部分通过粗醇输送管线40输送至甲醇回收塔t4内。

53.实施例四:

54.本实施例对甲醇回收塔热量循环系统进行限定,具体地:

55.所述热量循环系统包括甲醇回收塔管线一43,甲醇回收塔管线一43通过甲醇回收塔t4的顶部与甲醇回收塔再沸器17连接,甲醇回收塔管线一43上设有热泵三44,所述甲醇回收塔再沸器17与甲醇回收塔管线二45连接,甲醇回收塔管线二45与甲醇回收塔回流罐46连接,甲醇回收塔回流罐46的底部通过甲醇回收塔回流管线47与甲醇回收塔t4的顶部连接;优选地,所述甲醇回收塔回流罐46的上部还通过甲醇循环回流管线48与甲醇塔t2的中下部连接,实现甲醇回收塔t4内甲醇回收精制。

56.甲醇回收塔t4塔顶的气体通过甲醇回收塔管线一43经过热泵三44升温升压后与甲醇回收塔再沸器17进行热量交换,换热之后冷凝成液体,经过甲醇回收塔管线二45流动至甲醇回收塔回流罐46内,一部分通过甲醇回收塔回流管线47回流至甲醇回收塔t4内继续反应,一部分通过甲醇循环回流管线48输送至甲醇塔t2内继续反应。

57.实施例五:

58.为了充分利用乙醇塔t5塔顶蒸汽的热量,降低循环水的使用量,同时减少预塔再沸器14的蒸汽耗量,本实施例提供了一种技术方案,具体地:

59.所述乙醇塔t5上还连接有热量循环系统,优选地,所述热量循环系统包括乙醇塔管线一49,所述乙醇塔管线一49通过乙醇塔t5的顶部与预塔再沸器14连接,预塔再沸器14通过乙醇塔管线二50与乙醇塔回流罐51连接,乙醇塔回流罐51的底部通过乙醇塔回流管线52与乙醇塔t5的顶部连接,所述乙醇塔回流罐51的底部还连接有乙醇采出管线53。

60.乙醇塔t5塔顶的气体通过乙醇塔管线一49与预塔再沸器14进行热量交换,换热之后冷凝成液体,经过乙醇塔管线二50输送至乙醇塔回流罐51内,一部分通过乙醇塔回收塔回流管线52回流至乙醇塔t5内继续反应,一部分通过乙醇采出管线53采出乙醇,采出的乙醇浓度为>97.4%。

61.实施例六:

62.提供了一种具体实施方式:

63.在某甲醇工厂,新上一套年产150万吨甲醇、乙醇联产装置,进料量为187500kg/h,工艺相关参数优化至最佳时,通过本装置,生产能耗为0.35吨蒸汽/精甲醇,其中甲醇纯度可达99.9%以上,乙醇含量小于100ppm;同时通过乙醇萃取塔及萃取剂回收塔,实现乙醇18735kg/h的回收量。

64.综上所述,由于采用了上述技术方案,本技术是在含有10%以上乙醇的进料组成基础上进行开发,对于处理体系中乙醇含量在5%-15%区间的体系具有较高参考价值,通过本工艺流程实现甲醇、乙醇两种产品的精制,同时尽可能的利用现有节能技术对工艺流程换热网络进行模拟优化,降低蒸汽单耗,节约生产成本;甲醇精馏段采用预塔,甲醇塔

(50-70kpa)两塔实现甲醇精制过程;乙醇精馏段采用废水回收塔(100-110kpa)、甲醇回收塔(150-180kpa)、乙醇塔、萃取剂回收塔四塔实现乙醇精制过程,为了尽可能实现节能减排效果,甲醇塔、废水回收塔、甲醇回收塔三塔通过自身热泵实现自身热量利用,乙醇塔塔顶热量通过热耦合至预塔,为预塔再沸器提供热量,从而实现整体流程的热量消耗的大幅降低;本技术通过流程优化,换热网络优化,对甲醇产品、乙醇产品各项指标进行优化的同时,对于蒸汽耗量于同流程相比,实现大幅降低,并且通过多塔串联热泵耦合技术,最终实现单流程目标甲醇产品、乙醇产品的合格采出,对于现阶段相关技术的空白可以起到一定参考意义,充分利用物料热量并且结合热泵技术,大大降低蒸汽消耗,节约企业经营成本。

65.通过本技术,本技术能够达到如下技术参数:

66.1、可以采出浓度>99.9%的甲醇,乙醇含量控制100ppm;

67.2、可以采出浓度>97.4%的乙醇,甲醇含量控制200ppm;

68.3、与传统的甲醇工艺相比,可以把蒸汽单耗降低至0.3-0.4;

69.上述未具体描述的装置、连接关系等均属于现有技术,本实用新型在此不做具体的赘述。

70.以上结合附图详细描述了本技术的优选方式,但是,本技术并不限于上述实施方式中的具体细节,在本技术的技术构思范围内,可以对本技术的技术方案进行多种简单变型,这些简单变型均属于本技术的保护范围。

71.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本技术各种可能的组合方式不再另行说明。

72.此外,本技术的各种不同的实施方式之间也可以进行任意组合,只要其不违背本技术的思想,申请其同样应当视为本技术所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1