船用低速柴油机气缸套铸件中心坭芯涂料施工装置的制作方法

1.本实用新型涉及船用低速柴油机气缸套铸件中心坭芯涂料施工装置,属于柴油机零部件铸造技术领域,特别适合大型缸套的铸造。

背景技术:

2.船用低速柴油机气缸套铸件内孔由中心坭芯成型,中心坭芯呈长型圆柱体,要求在其表面涂刷三层耐火涂料,以防止缸套铸件内孔粘砂。由于中心坭芯很长,大型缸套能达5000

‑‑

6000mm,表面积很大,涂料施工困难,采用人工涂刷时,需要三个人分上段、中段、下段同时施工,表面经常存在涂料涂刷不均匀的情况,导致内孔粘砂,而且靠人工涂刷效率低,既费时又费力。

技术实现要素:

3.针对上述问题,本实用新型的目的在于提供船用低速柴油机气缸套铸件中心坭芯涂料施工装置,此装置在铸造造型涂料施工时,能快速、均匀、高效进行涂料施工,能有效防止铸件内孔粘砂缺陷、节省人工工时、减轻工人劳动强度。

4.为了实现上述的技术特征,本实用新型的目的是这样实现的:船用低速柴油机气缸套铸件中心坭芯涂料施工装置,它包括u字型围挡仓,u字型围挡仓的开口侧安装有工装门;所述u字型围挡仓的底部设置有用于储存涂料的涂料槽;所述涂料槽通过涂料进泵管与用于喷涂涂料的气动隔膜泵相连,气动隔膜泵的出口通过涂料泵出管与引料管相连,引料管的末端与位于u字型围挡仓内部的涂料喷嘴相连。

5.所述涂料槽的内部设置有斜底结构,斜底结构的另一侧设置有储料腔;所述涂料进泵管与储料腔相连通。

6.所述涂料槽的内部设置有用于对涂料进行搅拌的搅拌机。

7.所述搅拌机有多组,并采用风动搅拌机;且所述搅拌机与用于提供搅拌动力的风动搅拌机进气管相连,且所述风动搅拌机进气管上设置有开关阀。

8.所述涂料喷嘴共有多组,且成对布置在u字型围挡仓上部的内壁上。

9.所述气动隔膜泵与用于提供动力的气动隔膜泵进气管相连通,且所述气动隔膜泵进气管上设置有开关阀。

10.还包括用于对待喷涂的中心坭芯的中心坭芯芯管进行吊装的吊装装置。

11.所述吊装装置包括用于穿过中心坭芯芯管顶部吊装孔的吊杆,吊杆通过钢丝绳与吊钩相连,吊杆的两端设置有用于对钢丝绳进行限位的防滑脱法兰。

12.本实用新型有如下有益效果:

13.1、采用该方法生产的船用低速柴油机气缸套,不仅提高了涂料施工效率,节省了人工工时30min/件,而且降低了工人劳动强度,保障了涂料的均匀性,有效防止了缸套内孔粘砂缺陷,给后处理打磨和加工也节省了工时,同时降低了气缸套内孔缺陷报废风险。

14.2、通过采用斜底结构保证了喷涂过程中产生的多余涂料会重新由斜底结构汇聚

在储料腔,进而实现涂料的重复利用,有效节约了资源。

附图说明

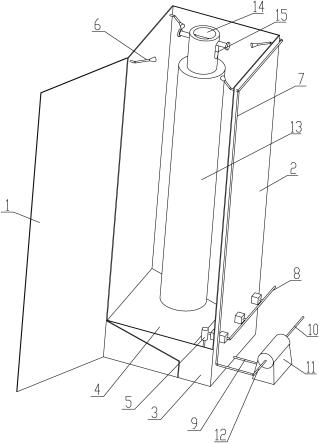

15.下面结合附图和实施例对本实用新型作进一步说明。

16.图1为本实用新型的第一视角三维图。

17.图2为本实用新型的第二视角三维图。

18.图3为本实用新型的第三视角三维图。

19.图4为本实用新型的第四视角三维图。

20.图5为本实用新型的吊装状态图。

21.图中:工装门1、u字型围挡仓2、涂料槽3、斜底结构4、搅拌机5、涂料喷嘴6、引料管7、风动搅拌机进气管8、涂料进泵管9、气动隔膜泵进气管10、气动隔膜泵11、涂料泵出管12、中心坭芯13、中心坭芯芯管14、吊杆15、钢丝绳16、吊钩17、储料腔18。

具体实施方式

22.下面结合附图对本实用新型的实施方式做进一步的说明。

23.实施例1:

24.参见图1-5,船用低速柴油机气缸套铸件中心坭芯涂料施工装置,它包括u字型围挡仓2,u字型围挡仓2的开口侧安装有工装门1;所述u字型围挡仓2的底部设置有用于储存涂料的涂料槽3;所述涂料槽3通过涂料进泵管9与用于喷涂涂料的气动隔膜泵11相连,气动隔膜泵11的出口通过涂料泵出管12与引料管7相连,引料管7的末端与位于u字型围挡仓2内部的涂料喷嘴6相连。通过采用上述的涂料施工装置用于船用低速柴油机气缸套,不仅提高了涂料施工效率,节省了人工工时30min/件,而且降低了工人劳动强度,保障了涂料的均匀性,有效防止了缸套内孔粘砂缺陷,给后处理打磨和加工也节省了工时,同时降低了气缸套内孔缺陷报废风险。具体喷涂过程过程中,通过气动隔膜泵11将位于涂料槽3内部的涂料通过涂料喷嘴6均匀的喷出,进而喷在中心坭芯13上,采用自动喷涂替代传统的人工刷涂过程,提高了喷涂效率。

25.进一步的,所述涂料槽3的内部设置有斜底结构4,斜底结构4的另一侧设置有储料腔18;所述涂料进泵管9与储料腔18相连通。通过采用斜底结构4保证了喷涂过程中产生的多余涂料会重新由斜底结构4汇聚在储料腔18,进而实现涂料的重复利用,有效节约了资源。

26.进一步的,所述涂料槽3的内部设置有用于对涂料进行搅拌的搅拌机5。通过采用搅拌机5能够用于对涂料进行搅拌,进而保证其很好的流动性,以保证后续喷涂的质量和效果。

27.进一步的,所述搅拌机5有多组,并采用风动搅拌机;且所述搅拌机5与用于提供搅拌动力的风动搅拌机进气管8相连,且所述风动搅拌机进气管8上设置有开关阀。通过采用上述的风动搅拌机进气管8能够用于给搅拌机5提供风力,进而简化了其动力供给,而且便于搅拌过程的控制。

28.进一步的,所述涂料喷嘴6共有多组,且成对布置在u字型围挡仓2上部的内壁上。通过采用多组涂料喷嘴6保证了对中心坭芯13外面的全覆盖,保证了喷涂的均匀性和质量。

29.进一步的,所述气动隔膜泵11与用于提供动力的气动隔膜泵进气管10相连通,且所述气动隔膜泵进气管10上设置有开关阀。通过上述的气动隔膜泵进气管10能够给气动隔膜泵11进行供气,进而简化了喷涂过程控制。

30.进一步的,还包括用于对待喷涂的中心坭芯13的中心坭芯芯管14进行吊装的吊装装置。所述吊装装置包括用于穿过中心坭芯芯管14顶部吊装孔的吊杆15,吊杆15通过钢丝绳16与吊钩17相连,吊杆15的两端设置有用于对钢丝绳16进行限位的防滑脱法兰。通过上述的吊装装置能够实现中心坭芯13的自动升降控制,进而配合喷涂装置完成整个中心坭芯13的喷涂。

31.实施例2:

32.参见图5,采用船用低速柴油机气缸套铸件中心坭芯涂料施工装置进行中心坭芯涂料施工的方法,包括以下步骤:

33.步骤一,涂料制备:

34.先将涂料放入涂料槽3内,加入适量酒精,打开搅拌机5进行涂料搅拌30min-40min,用波美度剂检测涂料浓度,通过加减酒精进行浓度微调,最终要求浓度在45-50;

35.步骤二,涂料继续搅拌:

36.涂料搅拌完成后,将风动搅拌机进气管8的阀门关小,使其转速降低,并继续搅拌;

37.步骤三,中心坭芯13的吊装:

38.采用行车将中心坭芯13吊入u字型围挡仓2内部,调整好高度方向的间隔,要求中心坭芯13下表面离斜底结构4的最小距离200mm,且调整中心坭芯13尽量位于u字型围挡仓2中心位置;

39.步骤四,喷涂准备:

40.关上工装门1,打开气动隔膜泵进气管10阀门,开始施涂,通过调整气动隔膜泵进气管10的阀门角度大小,调整涂料喷嘴6的流量大小;

41.步骤五,分截喷涂作业:

42.对中心坭芯13从上到下按照0.5m-0.7m一截进行施涂,施涂完成一截,指挥行车上升一截高度,再进行施涂,如此往复直至到底部最后一截,完成一次施工;

43.步骤六,二次喷涂作业:

44.施涂完成一次后,静止1-2min,再进行第二次施涂,方向与第一次相反,此时指挥行车向下运动,完成第二次喷涂作业;

45.步骤七,三次喷涂作业:

46.第三次与第一次相同,采用向上吊装,施工前等待1-2min;

47.步骤八,中心坭芯13的吊出:

48.三次施涂完成后,将中心坭芯13吊出u字型围挡仓2,直接下芯至缸套底箱芯头内,去吊钩,再点火固化涂料层;

49.步骤九,剩余待喷中心坭芯13的喷涂:

50.吊入下一件待喷涂中心坭芯13,重复步骤五-八。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1