气液分离装置的制作方法

1.本实用新型涉及气液分离装置领域,更具体地说,它涉及气液分离装置。

背景技术:

2.氢气是最为广泛的工业气体,被广泛的用于石油、化工、电子、医药等领域,有“工厂血液”之称。氢气的制备方法有传统的水电解制氢、富氢尾气提纯制氢以及以天然气、煤、氨、甲醇、重油等为原料的裂解、分解、重整制氢,其中甲醇重整制氢由于原料来源方便、操作容易等优势而应用较多。

3.在重整制氢方法中制备得到富氢气体需要通过气液分离装置将气体和液体分离,公开号为cn 217431332 u的中国专利公开了一种甲醇制氢气液分离装置,其技术要点是:包括主阀体及设置在主阀体下端部的出水口,所述主阀体侧上方设置有进气口和出气口,所述出气口内设置有挡流组件,所述主阀体内设置有分离装置,所述分离装置包括气流通道及设置在气流通道内的导流组件,所述导流组件包括螺旋式导流片,所述挡流组件用于对水蒸气进行冷凝作用,所述水蒸气在导流组件的作用下,经过螺旋式导流片向上进行引导并进行气液分离后通过出气口排出,使水蒸气进行充分的气液分离,过滤气体中的水分从出水口排出,同时将干燥清洁的气体通过出气口中排出,加大制作氢气浓度,提高气液分离效率。

4.上述气液装置中,通过螺旋式导流片实现气液分离,工作时,需要增加额外的驱动力来驱动螺旋式导流片的旋转,这样一方面增加了装置的能耗,另一方面使得装置的结构更加复杂,不利于后期维护,并且工作时,螺旋式导流片也会携带部分液体随气体朝向出气口排出,气液分离效果不佳。

5.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

6.针对现有技术存在的不足,本实用新型的目的在于提供气液分离装置,具有结构小巧紧凑,气液分离效果好的优点。

7.本实用新型的上述技术目的是通过以下技术方案得以实现的:气液分离装置,包括外筒体、分别固定连接在外筒体上端和下端的上封头和下封头,所述上封头、下封头和外筒体之间合围形成有密闭腔体,所述下封头上与密闭腔体之间连通设置有排水口,上封头与密闭腔体之间连通设置有出气口,靠近上封头一端的所述外筒体的侧壁上与密闭腔体之间连通设置有进气口,位于密闭腔体内的所述上封头上固定有内筒体,所述内筒体的直径大于出气口的直径且小于外筒体的直径,所述出气口位于内筒体的内侧,所述外筒体的内侧壁上位于内筒体和下封头之间设置有隔板,所述隔板与下封头之间形成有储水室,所述隔板上设置有气液分离板,所述隔板上位于气液分离板的一侧设置有落水口,所述上封头和下封头均设置为中空的半球形结构,并且所述上封头和下封头上下对称设置,所述气液分离板为一圆形平板。

8.在其中一个实施例中,所述落水口设置为若干个,若干个所述落水口沿隔板的周向环形阵列设置。

9.在其中一个实施例中,所述出气口、内筒体、外筒体、气液分离板、隔板和排水口同轴心线设置。

10.在其中一个实施例中,所述外筒体的外侧壁设置有连接法兰。

11.综上所述,本实用新型具有以下有益效果:工作时,将需要进行气液分离的高压高速的气体由进气口接入,进入的气体在外筒体内做螺旋式运动,并在螺旋离心力作用下撞击在气液分离板上,液体沿着外筒体的内侧壁朝向隔板的落水口落入储水室内,富氢气体则沿着内管体朝向出气口排出,以供下一工序的使用和收集。通过将外筒体、内筒体、上封头、下封头、气液分离板和隔板设置为一体式结构,具有结构简单,生产成本低,稳定性好的优点,并且通过隔板和气液分离板的设置,气液分离板用于为气体的撞击提供独立的工作平面,隔板设置在气液分离板的下方,使得液体下落时不容易反弹,可以较好的进入储水室内,并且储水室内的液体不容易和气体发生二次混合,具有较好的气液分离效果。

附图说明

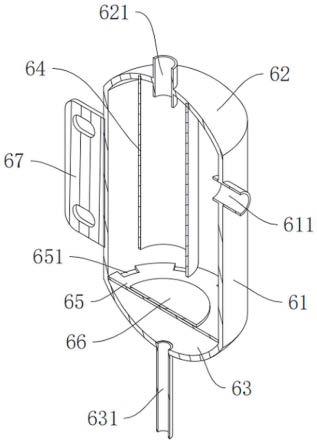

12.图1为本技术的实施例的气液分离装置的结构示意图。

13.图中:61、外筒体;611、进气口;62、上封头;621、出气口;63、下封头;631、排水口;64、内筒体;65、隔板;651、落水口;66、气液分离板;67、连接法兰。

具体实施方式

14.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

15.如图1所示,本技术的实施例提供了气液分离装置,包括外筒体61、分别焊接固定连接在外筒体61上端和下端的上封头62和下封头63,所述上封头62、下封头63和外筒体61之间合围形成有密闭腔体。所述下封头63上与密闭腔体之间连通设置有排水口631,上封头62与密闭腔体之间连通设置有出气口621,靠近上封头62一端的所述外筒体61的侧壁上与密闭腔体之间连通设置有进气口611。位于密闭腔体内的所述上封头62上焊接固定有内筒体64,所述内筒体64的直径大于出气口621的直径且小于外筒体61的直径,所述出气口621位于内筒体64的内侧。所述外筒体61的内侧壁上位于内筒体64和下封头63之间焊接固定有隔板65,所述隔板65与下封头63之间形成有储水室,所述隔板65上设置有气液分离板66,所述隔板65上位于气液分离板66的一侧设置有落水口651。

16.工作时,将需要进行气液分离的高压高速的气体由进气口611接入,进入的气体在外筒体61内做螺旋式运动,并在螺旋离心力作用下撞击在气液分离板66上,液体沿着外筒体61的内侧壁朝向隔板65的落水口651落入储水室内,富氢气体则沿着内管体朝向出气口621排出,以供下一工序的使用和收集。

17.上述方式中,通过将外筒体61、内筒体64、上封头62、下封头63、气液分离板66和隔板65设置为一体式结构,具有结构简单,生产成本低,稳定性好的优点,并且通过隔板65和

气液分离板66的设置,气液分离板66用于为气体的撞击提供独立的工作平面,隔板65设置在气液分离板66的下方,使得液体下落时不容易反弹,可以较好的进入储水室内,并且储水室内的液体不容易和气体发生二次混合,具有较好的气液分离效果。

18.在上述基础上,所述落水口651设置为若干个,若干个所述落水口651沿隔板65的周向环形阵列设置。

19.上述方式中,通过若干个落水口651的设置,增加了液体的通过性,使得液体不容易聚集在气液分离板66和隔板65上。

20.在上述基础上,所述上封头62和下封头63均设置为中空的半球形结构,并且所述上封头62和下封头63上下对称设置。

21.上述方式中,通过将上封头62和下封头63均设置为中空的半球形结构,气体上升时,可以将散乱的气体向上汇聚,液体下落时,可以将液体向下汇聚,有利于气体和液体的收集,并且半球形结构具有较好的结构稳定性。

22.在上述基础上,所述出气口621、内筒体64、外筒体61、气液分离板66、隔板65和排水口631同轴心线设置。

23.通过上述设置,使得气体的流动更加均匀,有利于提高气液分离的效果。

24.在上述基础上,所述气液分离板66为一圆形平板。

25.上述方式中,所述气液分离板66为一圆形平板。圆形平板不存在棱角,使得液体的导向更加均匀稳定。

26.在上述基础上,所述外筒体61的外侧壁设置有连接法兰67。所述连接法兰67用于将外筒体61与外部设备连接。

27.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1