一种香料反应制备装置的制作方法

1.本技术涉及香料加工机械技术领域,尤其是涉及一种香料反应制备装置。

背景技术:

2.香料,是一种能被嗅觉嗅出香气或味觉尝出香味的物质,是配制香精的原料。具有令人愉快的芳香气味,能用于调配香精的化合物或混合物。按其来源有天然香料和人造香料,按其用途有日用化学品用香料、食用香料和烟草香料之分。

3.合成香料、美拉德反应物和天然香料浸提物通常在香料高温反应装置中制成,在相关技术中,香料高温反应装置通常由夹套反应釜和冷却罐组成。反应物料加入至夹套反应釜中,进行高温加热,加热结束后反应物料为固液混合状态,固液混合状态下的反应物料被传输至冷却罐中降温,降温后再将料液转移至另一容器中进行固液分离,分离后的料液即为成品香料。

4.针对上述中的相关技术,存在有以下缺陷:反应物料在固液混合的状态下冷却效率低。

技术实现要素:

5.为了提高反应物料的冷却效率,本技术提供一种香料反应制备装置。

6.本技术提供的一种香料反应制备装置采用如下的技术方案:

7.一种香料反应制备装置,包括高温反应机构、过滤机构和冷却机构,反应物料添加至所述高温反应机构中,所述高温反应机构用于高温加热反应物料并生成固液混合的物料,所述过滤机构与高温反应机构连接用于分离固液混合的物料,所述冷却机构与过滤机构连接用于冷却液料生成成品香料。

8.通过采用上述技术方案,反应物料被加入至高温反应机构内,进行高温加热,生成固液混合的物料;在高温反应结束后,固液混合的物料被传输至过滤机构,过滤机构过滤掉物料中的残渣,分离留下料液;分离后料液被传输至冷却机构中进行降温。

9.在香料高温反应装置中实现高温加热、过滤分离和降温冷却一体化。停止供热高温反应机构内温度下降;当料液被传输至冷却机构后,料液在温度下降至反应机理所需的温度以下从而反应终止,可及时控制反应的终止。由于固液混合状态的物料经过滤机构的过滤作用,实现固液分离,减少了反复转移的过程,从而减少了挥发性物质的损失,提高了香料的生产率。经过分离后留下的料液进入冷却机构中进行冷却,相较于固液混合状态的反应物料有利于提高冷却效率。

10.可选的,所述高温反应机构包括高温反应釜和加热器,所述高温反应釜的顶部开设有用于添加反应物料的加料口,所述加热器与高温反应釜连接用于给高温反应釜提供反应热源,所述高温反应釜的底部设置有放料阀,所述放料阀用于放出加热反应完成后固液混合的物料。

11.通过采用上述技术方案,加料口开设于高温反应釜的顶部,反应物料从加料口添

加至高温反应釜内,与高温反应釜连接的加热器为高温加热反应的加热源,通过加热器控制高温反应釜内反应的开始与停止。通过开启放料阀,可将固液混合的物料放出高温反应釜从而结束反应,及时控制高温反应的终止。

12.可选的,所述过滤机构包括放料管道、过滤器和运输管道,所述放料管道与放料阀连接用于传输固液混合的物料,所述过滤器与放料管道连接,所述过滤器远离放料管道的一端与运输管道连接,所述运输管道远离过滤器的一端与冷却机构连接。

13.通过采用上述技术方案,放料管道连接高温反应釜与过滤器,从高温反应釜放出的固液混合状态的物料流经放料管道,在过滤器的作用下固料与液料被分离,运输管道连接过滤器与冷却机构,被分离的液料流经运输管道被传输至冷却机构。

14.可选的,所述过滤机构还包括加压泵,所述加压泵连接于运输管道中。

15.通过采用上述技术方案,加压泵被设置在运输管道中,加压泵的作用下,被分离的液料传输至冷却机构的压力被加强,从而可提高香料的生产制作效率。

16.可选的,所述冷却机构包括冷却反应釜和冷却器,所述冷却反应釜的顶部开设有进料口,所述冷却器与冷却反应釜连接用于给冷却反应釜冷却降温,所述冷却反应釜上开设有进料口,所述冷却反应釜的底部开设有放料口用于放出成品香料。

17.通过采用上述技术方案,运输管道与冷却反应釜连接,被分离出来的液料通过进料口被传输至冷却反应釜中;冷却反应釜连接与冷却器,在冷却器的作用下,位于冷却反应釜中的料液被降温制成状态均匀的成品香料。

18.可选的,所述高温反应釜和冷却反应釜的内部均设置有测温探头和ph探头,所述测温探头外接电脑控制器用于实时监控温度,所述ph探头外接电脑控制器用于实时监控ph值。

19.通过采用上述技术方案,在高温反应釜与冷却反应釜中分别置入测温探头和ph探头,可通过外接电脑控制器实时监控高温反应釜和冷却反应釜内的温度和ph值的变化情况,从而及时获取高温反应釜和冷却反应釜内物料反应情况,进而可以物料的反应状态进行调整及时。

20.在自动化控制的情况下,使每个批次生产过程中对反应的温度、ph值和时间的参数尽可能地保持一致,有利于提升成品香料的品质稳定性。

21.可选的,所述高温反应釜与冷却反应釜上均连接有回流冷凝管。

22.通过采用上述技术方案,回流冷凝管连通大气,在高温反应釜内进行高温反应时,挥发性物质遇冷则会冷凝成液体,减少在高温反应中挥发性物质的损失。高温被分离的料液进入冷却反应釜后,会挥发的物质同样在回流冷凝管处遇冷而冷凝成液体,进一步减少成品香料的损失。

23.可选的,所述高温反应釜与冷却反应釜上均设置有可视窗,所述可视窗用于观察高温反应釜和/或冷却反应釜内的反应情况。

24.通过采用上述技术方案,透过位于高温反应釜上设置的可视窗可观察到高温反应釜内的物料进行高温反应的情况;透过位于冷却反应釜上设置的可视窗可观察到冷却反应釜内物料进行冷却降温的情况,从而及时把控物料反应状态。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.在香料高温反应装置中实现高温加热、过滤分离和降温冷却一体化,停止供热

高温反应机构内温度下降;当料液被传输至冷却机构后,料液在温度下降至反应机理所需的温度以下从而反应终止,可及时控制反应的终止;由于固液混合状态的物料经过滤机构的过滤作用,实现固液分离,减少了反复转移的过程,从而减少了挥发性物质的损失,提高了香料的生产率,经过分离后留下的料液进入冷却机构中进行冷却,相较于固液混合状态的反应物料有利于提高冷却效率;

27.2.反应物料从加料口添加至高温反应釜内,加热器控制高温反应釜内反应的开始与停止,开启放料阀,可将固液混合的物料放出高温反应釜从而结束反应,及时控制高温反应的终止;

28.3.放料管道连接高温反应釜与过滤器,从高温反应釜放出的固液混合状态的物料流经放料管道,在过滤器的作用下固料与液料被分离,运输管道连接过滤器与冷却机构,被分离的液料流经运输管道被传输至冷却机构。

附图说明

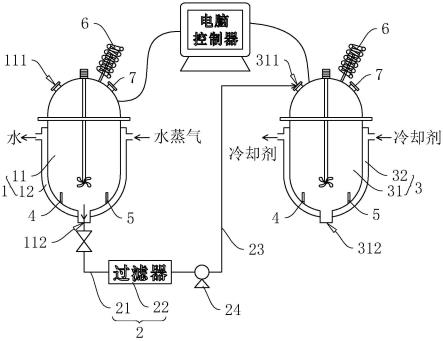

29.图1是本技术实施例的香料反应制备装置的整体结构示意图。

30.附图标记说明:1、高温反应机构;11、高温反应釜;111、加料口;112、放料阀;12、加热器;2、过滤机构;21、放料管道;22、过滤器;23、运输管道;24、加压泵;3、冷却机构;31、冷却反应釜;311、进料口;312、放料口;32、冷却器;4、测温探头;5、ph探头;6、回流冷凝管;7、可视窗。

具体实施方式

31.以下结合附图1对本技术作进一步详细说明。

32.本技术实施例公开一种香料反应制备装置。

33.参照图1,香料反应制备装置包括高温反应机构1,反应物料被添加至高温反应机构1中进行反应,生产固液混合状态的物料。高温反应机构1与过滤机构2连接,过滤机构2远离高温反应机构1的一侧与冷却机构3连接,过滤机构2将固液混合状态的物料分离成固态与液态的物料,并将液态的物料传输至冷却机构3,冷却机构3冷却液料制成状态均匀的成品香料,从而实现了香料高温反应装置中高温加热、过滤分离和降温冷却的一体化。

34.参照图1,高温反应机构1包括高温反应釜11,在高温反应釜11的顶部开设有加料口111,在高温反应釜11的底部开设有放料闸,高温反应釜11的周侧连接有加热器12。反应物料从加料口111被添加进入高温反应釜11中,在加热器12的加热作用下进行高温加热过程。在加热完成之后,打开放料闸,随后将加热反应完成后固液分离状态下的物料放出。

35.加热器12为外接管道,外接管道包绕在高温反应釜11的底部周侧,在本实施例中,加热源选用水蒸气,水蒸气从外接管道中较高一侧的入口进入,在将热量传递至高温反应釜11后,水蒸气散热液化成水,水从外接管道中较低的一侧出口流出。在其他实施例中,加热源也可选用导热油或其他导热物质。

36.参照图1,过滤机构2包括放料管道21,放料管道21与放料阀112连接,放料管道21远离放料阀112的一端连接有过滤器22,开启放料阀112之后,固液混合状态的物料被放出并通过放料管道21。在过滤器22的作用下,固液混合状态下的物料实现固液分离,相较于相关技术中需要将冷却后的固液混合状态下的物料进行分离,减少了反复转移的过程,从而

减少了挥发性物质的损失,提高了香料的生产率。

37.过滤器22远离放料管道21的一端与运输管道23连接,运输管道23远离过滤器22的一端与冷却机构3连接,液态的物料经过过滤器22后流经运输管道23,在运输管道23的传输作用下进入冷却机构3中进行冷却,相较于固液混合状态的反应物料有利于提高冷却效率。

38.参照图1,为了增加液态的物料在运输管道23中的压力,在运输管道23上安装有加压泵24,通过加压泵24,可提升过滤器22的分离效率,使液料更快速地被传输至冷却机构3内,进而提高香料的生产制作效率。

39.参照图1,冷却机构3包括冷却反应釜31,在冷却反应釜31的顶部开设有进料口311,在冷却反应釜31的底部开设有放料口312,冷却反应釜31的周侧连接有冷却器32。运输管道23通过进料口311与冷却反应釜31连接,高温的液态物料经过进料口311进入至冷却反应釜31内进行冷却。在冷却器32的作用下,高温的液态物料被冷却为状态均匀的液料,即为成品香料。

40.在本实施例中,冷却器32同为外接管道,外接管道包绕在冷却反应釜31的底部周侧,冷却源为冷却剂,冷却剂从外接管道的一端入口流入,吸收冷却反应釜31中热量,从而实现对冷却反应釜31内液料的冷却过程。

41.参照图1,为了实时监测高温反应釜11内物料反应的状态,在高温反应釜11内安装有测温探头4和ph探头5,测温探头4外接电脑控制器,测温探头4将高温反应釜11内实时温度传输到电脑控制器上。ph探头5同样外接电脑控制器并传输高温反应釜11内ph值。电脑控制器通过观测高温反应釜11内的温度值与ph值了解物料反应实时情况,可及时控制下料反应停止和切断加热源,减少成本损耗并保证香料的生产质量。

42.参照图1,在冷却反应釜31内同样安装有测温探头4和ph探头5,测温探头4与ph探头5均外接电脑控制器,通过电脑控制器实时获知冷却反应釜31内液料的冷却温度与ph值,从而及时地将制成的物料从放料口312放出,减少生产成本。

43.为了减少香料在反复转移的过程中挥发性物质的损失,在高温反应釜11和冷却反应釜31的顶部均连接有回流冷凝管6。由于回流冷凝管6连通大气,在反应过程中挥发性物质遇冷会冷凝成液体,从而减少挥发性物质的损失,进而减少在香料制作过程中造成成本的增加。

44.参照图1,为了更直观地观察到高温反应釜11与冷却反应釜31内的反应情况,在高温反应釜11顶部与冷却反应釜31顶部均螺栓连接有可视窗7,透过可视窗7可直接观察到高温反应釜11和/或冷却反应釜31内物料的反应情况。当温度达到设定值时,可结束高温反应,打开放料阀112将料液被传输至冷却机构3,高温反应釜11内温度下降反应终止,从而及时控制高温反应的终止。

45.本技术实施例一种香料反应制备装置的实施原理为:

46.反应物料通过加料口111被添加进入高温反应釜11内,打开加热器12对高温反应釜11内的物料进行高温加热反应,生成固液混合的物料,通过电脑控制器显示高温反应釜11内的温度和ph值。

47.高温反应结束后打开放料阀112,固液混合的物料通过放料管道21经过过滤器22,分离液料后,液料被传输至冷却反应釜31中进行冷却降温。通过电脑控制器观察冷却反应釜31内的温度与ph值,待温度冷却至室温后,打开放料口312将制得的成品香料放出。

48.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1