一种焊烟除尘设备的制作方法

1.本实用新型涉及除尘设备技术领域,尤其涉及一种焊烟除尘设备。

背景技术:

2.焊接是现代工业生产制造及设备维修中不可缺少的一项重要加工工艺,是利用电能加热,促使被焊接金属局部达到液态或接近液态,而使之结合形成牢固的不可拆卸接头的工艺方法。由于工艺的需要,焊接中金属元素、材料表面元素、焊药、保护气(其它气体)在高温作用下会产生各种有害气体和烟尘,严重危害工人的身体健康,已成为环境公害之一;

3.现有技术当中在对焊烟进行除尘时,通常采用过滤筒进行过滤,由于焊接烟尘当中的灰尘颗粒可能较大,容易导致过滤筒的堵塞,因此需要工作人员定期进行清理,较为麻烦;

4.所以,需要设计一种焊烟除尘设备来解决上述问题。

技术实现要素:

5.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种焊烟除尘设备。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种焊烟除尘设备,包括除尘箱,所述除尘箱的内侧面固定连接有两个隔板,所述除尘箱位于两个隔板相对侧面之间的侧面贯通连接有烟气排放管道,两个所述隔板中位于下侧的一个顶面贯通开设有多个均布的贯通槽,多个所述贯通槽的内侧面均设置有安装机构,多个所述贯通槽的正上方均设置有过滤筒,多个所述过滤筒的顶端均与隔板的底面贯通连接,多个所述过滤筒的侧面均设置有脉冲喷吹机构。

8.优选地,所述安装机构包括导料筒,所述导料筒固定连接在贯通槽底部的内侧面,所述导料筒的内侧面固定连接有三个均布的斜撑杆,三个所述斜撑杆的端部固定连接有螺纹套筒,所述螺纹套筒的内侧面套设有螺纹杆,所述螺纹杆位于螺纹套筒外侧的端部固定连接有安装座,所述过滤筒的底端固定连接在安装座的内侧面。

9.优选地,所述脉冲喷吹机构包括导气管,所述导气管通过支架安装在过滤筒的正上方,所述过滤筒的内侧面通过固定架固定连接有往复丝杠,所述往复丝杠的外表面套设有导气盘,所述导气盘的顶面与导气管的端部之间设置有波纹管,所述往复丝杠的外表面套设有脉冲喷吹阀,所述脉冲喷吹阀的顶面与导气盘的底面中心位置均贯通连接有密封转动板,两个所述密封转动板均与贯通处转动连接,两个所述密封转动板相对的侧面之间贯通连接有两个连接管,所述脉冲喷吹阀的底面贯通安装有两个旋转喷气旋翼,所述过滤筒的内侧面与外表面均安装有压差传感器。

10.优选地,所述导料筒的截面形状呈v形,所述导料筒的底端设置有开口,多个所述过滤筒均呈竖直竖直。

11.优选地,所述旋转喷气旋翼的外表面设置有两个相对且倾斜设置的喷嘴,两个所

述密封转动板均与往复丝杠的外表面转动连接,所述波纹管的底端与导气盘的顶面转动连接。

12.优选地,所述除尘箱位于上部隔板正上方的侧面贯通连接有排气管,所述除尘箱的底部侧面安装有集尘斗。

13.本实用新型具有以下有益效果:

14.1、通过设置除尘箱,焊接烟尘总体治理,能够改善车间现有的生产环境,实现对车间内手工焊机焊接过程中产生的焊接烟尘净化,管道布置与车间布置协调,不影响现有行车行走及车间设备设施,不产生二次污染,达到标准排放;

15.2、通过设置安装机构与脉冲喷吹机构,通过安装机构可实现多个过滤模块与单个风机模块的组合,这样的设计可更灵活的根据客户现场有限的空间来布置各模块,使整套系统布置更灵活,空间利用率更高,在脉冲喷吹机构的作用下过滤筒能够实现缓吹,使其能够被自主清理,提高了过滤筒的过滤效率。

附图说明

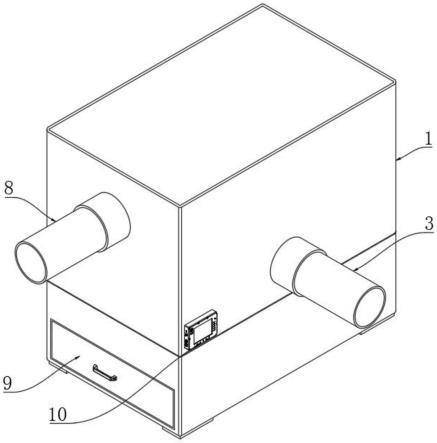

16.图1为本实用新型提出的一种焊烟除尘设备的主体的结构示意图;

17.图2为本实用新型提出的一种焊烟除尘设备的安装机构的分解结构示意图;

18.图3为本实用新型提出的一种焊烟除尘设备的脉冲喷吹机构的分解结构示意图;

19.图中:1除尘箱、2隔板、3烟气排放管道、4贯通槽、5安装机构、51导料筒、52斜撑杆、53螺纹套筒、54螺纹杆、55安装座、6过滤筒、7脉冲喷吹机构、71导气管、72往复丝杠、73导气盘、74波纹管、75密封转动板、76连接管、77旋转喷气旋翼、78脉冲喷吹阀、79压差传感器、8排气管、9集尘斗、10控制面板。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.参照图1-3,一种焊烟除尘设备,包括除尘箱1,除尘箱1的内侧面固定连接有两个隔板2,除尘箱1位于两个隔板2相对侧面之间的侧面贯通连接有烟气排放管道3,两个隔板2中位于下侧的一个顶面贯通开设有多个均布的贯通槽4,多个贯通槽4的内侧面均设置有安装机构5,安装机构5包括导料筒51,导料筒51固定连接在贯通槽4底部的内侧面,导料筒51的截面形状呈v形,导料筒51的底端设置有开口,导料筒51的内侧面固定连接有三个均布的斜撑杆52,三个斜撑杆52的端部固定连接有螺纹套筒53,螺纹套筒53的内侧面套设有螺纹杆54,螺纹杆54位于螺纹套筒53外侧的端部固定连接有安装座55,过滤筒6的底端固定连接在安装座55的内侧面,通过安装机构5可实现多个过滤模块与单个风机模块的组合,这样的设计可更灵活的根据客户现场有限的空间来布置各模块,使整套系统布置更灵活,空间利用率更高,多个贯通槽4的正上方均设置有过滤筒6,多个过滤筒6的顶端均与隔板2的底面贯通连接,多个过滤筒6均呈竖直竖直,多个过滤筒6的侧面均设置有脉冲喷吹机构7,脉冲喷吹机构7包括导气管71,导气管71通过支架安装在过滤筒6的正上方,过滤筒6的内侧面通过固定架固定连接有往复丝杠72,往复丝杠72的外表面套设有导气盘73,导气盘73的顶面

与导气管71的端部之间设置有波纹管74,波纹管74的底端与导气盘73的顶面转动连接,往复丝杠72的外表面套设有脉冲喷吹阀78,脉冲喷吹阀78的顶面与导气盘73的底面中心位置均贯通连接有密封转动板75,两个密封转动板75均与贯通处转动连接,两个密封转动板75均与往复丝杠72的外表面转动连接,两个密封转动板75相对的侧面之间贯通连接有两个连接管76,脉冲喷吹阀78的底面贯通安装有两个旋转喷气旋翼77,旋转喷气旋翼77的外表面设置有两个相对且倾斜设置的喷嘴,过滤筒6的内侧面与外表面均安装有压差传感器79,在脉冲喷吹机构7的作用下过滤筒6能够实现缓吹,使其能够被自主清理,提高了过滤筒6的过滤效率,除尘箱1位于上部隔板2正上方的侧面贯通连接有排气管8,除尘箱1的底部侧面安装有集尘斗9,焊接烟尘总体治理,能够改善车间现有的生产环境,实现对车间内手工焊机焊接过程中产生的焊接烟尘净化,管道布置与车间布置协调,不影响现有行车行走及车间设备设施,不产生二次污染,达到标准排放。

22.本实用新型的具体工作原理如下:

23.使用该焊烟除尘设备时,首先需要将焊接过程中产生的烟气通过吸烟罩导入到烟气排放管道3并进入到除尘箱1,烟气经过过滤筒6后当中的杂质能够被过滤出来,而干净的气体则能够通过排气管8导入到烟囱当中进行高空排放,在对焊烟进行除尘时由于集尘斗9与导料筒51之间设置有密封结构,因此烟气只能通过过滤筒6进行过滤,具体密封结构不作为本技术方案的创新部分,图中并未示出,在此也不做过多赘述;

24.在对焊烟进行过滤时,根据吸烟罩的数量能够对过滤筒6的数量进行选择,若需要将过滤筒6拆卸时,工作人员可直接将过滤筒6卸下安装座55,随后将安装座55进行转动,使其沿螺纹套筒53进行移动,再通过盖板将贯通槽4进行封堵即可,可实现多个过滤模块与单个风机模块的组合,这样的设计可更灵活的根据客户现场有限的空间来布置各模块,使整套系统布置更灵活,空间利用率更高;

25.当除尘设备运行一段时间以后,细微的烟尘吸附在过滤筒6表面,使得过滤筒6的透气性降低,两个压差传感器79一个安装在原气侧、一个安装在净气侧,当压差传感器79检测到的压差超过某一设定值时输出压差信号,脉冲控制仪接收信号后迅速启动脉冲喷吹阀78,洁净的压缩空气由阀口喷出,引射气流对过滤筒6进行吹扫直到压差低于设定值时才停止;过滤筒6表面吸附的微尘在气流作用下被清除,通过导料筒51落在除尘箱1下部的集尘斗9中,脉冲喷吹时导气管71当中需0.4~0.6mpa的洁净压缩空气,且运行中须保持连续且恒定不变的供气量

26.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1