一种自动喷涂上电极设备的制作方法

1.本实用新型涉及电子元器件表面涂层领域,具体涉及一种自动喷涂上电极设备。

背景技术:

2.目前,ptc发热片在制造工艺中,有一步表面喷涂铝电极工艺,由于喷涂采用的是气体火焰融化铝丝的方式进行喷涂,由于喷涂枪采用氧气、乙炔、空气混合燃烧融化铝丝的方式,在此过程中会产生大量的粉尘及噪音、可燃气体泄漏等危险因素并涉及到安全防爆要求与职业病噪声危害等,因此更需求设计的一款安全的自动喷涂设备。现有喷涂室均为单次操作,即只能正面喷涂后由人工取出翻面,再进行背面的喷涂,操作时人工的安全问题存在很大隐患,且工作效率低。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种自动喷涂上电极设备,采用了人机分离模式,把设备安装在防爆墙的内侧,装片人员在防爆墙的外侧。设置两个喷涂室,通过输送链条输送喷涂板,在第一喷涂室完成正面喷涂后由翻板机构实现自动翻面,进入第二喷涂室完成背面的喷涂,全自动一体化操作,工作效率高。且操作人员在防爆区域外工作,实现喷涂设备区域内无人化管理,降低粉尘伤害及职业病噪音伤害。

4.本实用新型解决技术问题所采用的技术方案是:一种自动喷涂上电极设备,包括机架和喷涂室,所述喷涂室包括左喷涂室和右喷涂室,所述左喷涂室和右喷涂室下方设有输送链条和电机,两侧分别设有进料输送装置和出料输送装置,所述左喷涂室和右喷涂室之间设有翻板机构,在所述左喷涂室和右喷涂室前侧设有隔爆墙,整机由plc控制柜控制。

5.作为进一步的改进,所述进料输送装置包括进板输送链条和进移板机构;所述出料输送装置包括出板输送链条和出移板机构。

6.作为进一步的改进,所述进移板机构和出移板机构均包括固定架,固定架中间设有移动装置,所述移动装置包括滑轨、滑块,所述滑块底部设有电磁铁,通过无杆气缸实现滑块左右移动,通过气缸实现滑块上下移动;所述滑轨一端设有位置传感器。移板机构采用简化实用设计,上下工作机构采用可调行程气缸,下方安装100kg吸力电磁铁。移动机构采用外轨道滑块设计受力大,耐研磨,保养维护低。采用无杆气缸拉动滑块进行左右移动,上面设置传感器判断移动位置。

7.作为进一步的改进,所述翻板机构包括十字支架,所述十字支架通过分割器和减速电机控制十字支架的单次90

°

旋转。

8.作为进一步的改进,所述十字支架两侧设有安全挡板。

9.作为进一步的改进,所述左喷涂室和右喷涂室侧边设有快速切断阀,所述快速切断阀固定垂吊在顶板上。

10.作为进一步的改进,所述左喷涂室和右喷涂室之间设有气体传感器,所述气体传感器固定于机架一侧。

11.作为进一步的改进,所述隔爆墙背面设有防爆报警灯和故障位置指示灯。

12.作为进一步的改进,所述左喷涂室和右喷涂室分别还设有火焰传感器,温度传感器和铝丝检测装置。

13.本实用新型各传动电机全部安装变频器进行调速,变频器安装在plc控制柜内,控制柜内安装plc、火焰检测装置控制器、温度检测装置控制器、气体报警装置控制器、触摸屏、断路器、继电器等。

14.本实用新型也可以由多台自动喷涂设备组成多条生产线,为方便管理监控,每6台设备安装套总监控装置,显示各机台的工作状态,有无故障报警。提示操作人员如何去操作设备,有原先一人管一条线变成1人管6条线。降低成本,改善工作环境。

15.本实用新型的有益效果是:采用了人机分离模式,把设备安装在防爆墙的内侧,装片人员在防爆墙的外侧。设置两个喷涂室,通过输送链条输送喷涂板,在第一喷涂室完成正面喷涂后由翻板机构实现自动翻面,进入第二喷涂室完成背面的喷涂,全自动一体化操作,工作效率高。且操作人员在防爆区域外工作,实现喷涂设备区域内无人化管理,降低粉尘伤害及职业病噪音伤害。火焰传感器作为检测喷涂枪的燃烧火焰;温度检测装置在检测喷涂室内的环境温度;气体传感器是检测火焰喷涂枪是否泄漏氧气与乙炔;铝丝检测装置是检测铝丝有无送入喷涂枪内融化;快速切断阀的作用为当上述装置检测到异常时切断喷涂枪的乙炔和氧气。防爆墙上安装防爆报警灯及故障位置指示灯方便操作工进行故障诊断维修。

附图说明

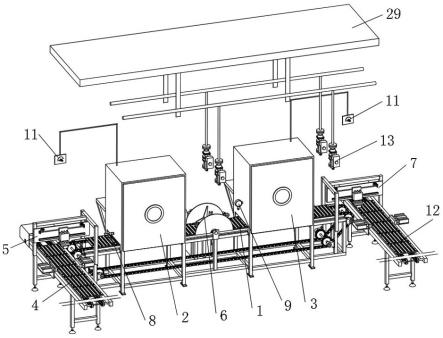

16.图1为本实用新型实施例的结构示意图。

17.图2为本实用新型实施例的后视结构示意图。

18.图3为本实用新型实施例的主视结构示意图。

19.图4为本实用新型实施例进料和出移板机构的结构示意图。

20.图5为本实用新型实施例翻板机构的结构示意图。

21.其中,1.输送链条;2.左喷涂室;3.右喷涂室;4.进板输送链条;5.进移板机构;6.翻板机构;7.出移板机构;8.火焰传感器;9.温度传感器;10.气体传感器;11.铝丝检测装置;12.出板输送链条;13.快速切断阀;14.plc控制柜;15.防爆报警灯;16.隔爆墙;17.故障位置指示灯;18.固定架;19.滑轨;20.滑块;21.电磁铁;22.无杆气缸;23.可调行程气缸;24.位置传感器;25.十字支架;26.分割器;27.减速电机;28.安全挡板;29.顶板;30.ptc陶瓷发热片喷涂模板;31.调速器。

22.下面结合附图对本实用新型做进一步说明。

具体实施方式

23.实施例1:如附图1、图2和图3所示,一种自动喷涂上电极设备,包括机架和喷涂室,所述喷涂室包括左喷涂室2和右喷涂室3,所述左喷涂室2和右喷涂室3下方设有输送链条1和电机,两侧分别设有进料输送装置和出料输送装置,所述进料输送装置包括进板输送链条4和进移板机构5;所述出料输送装置包括出板输送链条12和出移板机构7。进板输送链条4和出板输送链条12均采用倍速链条,在输送过程中喷涂模板30不会卡死输送链条,保证喷

涂模板表面光洁。进板输送链条4上安装夹板气缸,保证在进移板过程中后面的喷涂模板30不会撞到在移动的喷涂模板30,降低故障率。所述左喷涂室2和右喷涂室3侧边设有快速切断阀13,所述快速切断阀13固定垂吊在顶板29上。所述左喷涂室2和右喷涂室3之间设有气体传感器10,所述气体传感器10固定于机架一侧。所述左喷涂室2和右喷涂室3分别还设有火焰传感器8,温度传感器9和铝丝检测装置11,铝丝检测传感器通过支架分别固定于左喷涂室2和右喷涂室3的上方。在所述左喷涂室2和右喷涂室3前侧设有隔爆墙16,所述隔爆墙16背面设有防爆报警灯15和故障位置指示灯17。整机由plc控制柜14控制。

24.如附图4所示,所述进移板机构5和出移板机构7均包括固定架18,固定架18中间设有移动装置,所述移动装置包括滑轨19、滑块20,所述滑块20底部设有电磁铁21,通过无杆气缸22实现滑块20左右移动,通过可调行程气缸23实现滑块20上下移动;所述滑轨19一端设有位置传感器24。

25.如附图5所示,所述左喷涂室2和右喷涂室3之间设有翻板机构6,所述翻板机构6包括十字支架25,所述十字支架25两侧设有安全挡板28;所述十字支架25通过分割器26、减速电机27和调速器31共同控制十字支架25的单次90

°

旋转。

26.本实用新型实际使用时,通过plc控制柜14设定参数,将清洗烘干后的ptc陶瓷发热片安装入喷涂模板30内,喷涂模板30为铁板扣孔加工而成,外观尺寸统一。将喷涂模板30放置于进板输送链条4上,移动到进板输送链条4末端后,位置传感器24检测到有喷涂模板30,进移板机构5开始工作、可调行程气缸23下压电磁铁21通电吸取喷涂模板30后回位移动至右侧喷涂设备输送链条1上方气缸再次下压电磁铁断电将喷涂模板30放置于输送链条1上、进入左喷涂室2喷涂枪喷涂正面的电极。正面喷涂后,喷涂模板30在输送链条1的带动下运输至中间翻版机构6,翻版机构6左侧传感器接收到有喷涂模板30后开始工作,十字支架25旋转90

°

,在接受到下一块喷涂模板30在旋转90度时,使喷涂模板30翻面至输送链条1上。经输送链条1输送至右喷涂室3喷涂枪喷涂反面的电极,至此ptc陶瓷发热片喷涂铝电极完毕。喷涂模板30输送至输送链条1末端时,传感器检测到有喷涂模板30,出移板机构7开始工作,可调行程气缸23下压电磁铁21通电吸取喷涂模板后回位移动至右侧出输送链条,上方气缸再次下压电磁铁断电将喷涂模板30放置于出板输送链条12上输出。操作人员进行拆卸喷涂模板30,倒出喷涂完毕的ptc陶瓷片。

27.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1