一种回转下料器加热装置的制作方法

1.本实用新型属于物料研磨装置领域,具体地说是一种回转下料器加热装置。

背景技术:

2.立磨是一种理想的大型粉磨设备,广泛应用于水泥、电力、冶金、化工、非金属矿等行业,现有的立磨机的进料管仅包括一个圆管,连接至立磨机内部,物料从进料管的入口进入,当物料的湿度较大时,容易附着在进料管的侧壁上从而形成堵塞,影响磨粉生产过程的中的正常进行,无法满足实际需求,故而我们设计了一种回转下料器加热装置。

技术实现要素:

3.本实用新型提供一种回转下料器加热装置,用以解决现有技术中的缺陷。

4.本实用新型通过以下技术方案予以实现:

5.一种回转下料器加热装置,包括下料管,下料管内固定设有u型的耐磨隔板,耐磨隔板将下料管内部分隔成u型的加热腔与下料腔,耐磨隔板的上端向外扩散与下料管的内壁相连接,并形成过渡斜面,加热腔的上端与下料管内部通过过渡斜面分隔开,加热腔的下端与下料管内部相连通,下料管上固定安装与加热腔的上端相连通的进风管。

6.如上所述的一种回转下料器加热装置,所述耐磨隔板的外侧与下料管的内壁之间通过数个连接柱固定连接。

7.如上所述的一种回转下料器加热装置,所述下料管的下端连通连接立磨机的进料口,立磨机的热风进气口连通连接热风管,热风管与进风管通过连管连通连接,连管上配合安装阀门。

8.如上所述的一种回转下料器加热装置,所述下料管的上端固定连接分格轮下料器的出料口。

9.如上所述的一种回转下料器加热装置,所述分格轮下料器的热气出口与立磨机的出气口连通连接。

10.如上所述的一种回转下料器加热装置,所述连管上连通安装耐高温的风机。

11.如上所述的一种回转下料器加热装置,所述加热腔内固定安装两个隔板,隔板将加热腔分隔成前腔、中腔及后腔,进风管与中腔相连通,中腔内活动设有一排数个挡风板,挡风板分别通过扭簧铰接安装在下料管的侧壁上,挡风板的侧面接触配合设有固定在下料管上的挡块,隔板上分别开设一排数个通孔,通孔使前腔、后腔分别与中腔相连通,挡风板的两端分别固定安装挡板,挡板能够使对应的通孔挡住。

12.本实用新型的优点是:本实用新型结构简单,构思巧妙,利用下料管与其内部的耐磨隔板之间的空隙形成加热腔,对耐磨隔板进行加热,从而避免物料因除湿黏连在耐磨隔板上,能够满足实际需求,适合推广。使用本实用新型时,通过进风管向加热腔内泵入热风,加热腔内的热风对耐磨隔板加热,热风从下料管的下端排出;下料时,使物料从下料管的上端进入下料腔内,并从下料管的下端排出。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

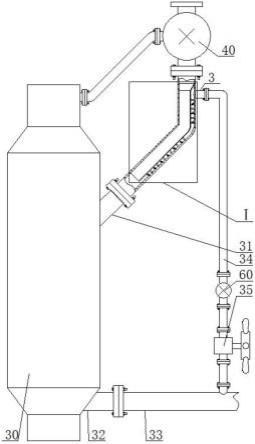

14.图1是本实用新型的结构示意图;图2是图1的ⅰ局部放大图;图3是沿图2的a-a线的剖视图;图4是图2的ⅱ局部放大图。

15.附图标记:1、下料管,2、耐磨隔板,3、进风管,20、连接柱,30、立磨机,31、进料口,32、进气口,33、热风管,34、连管,35、阀门,40、分格轮下料器,60、风机,70、隔板,71、前腔,72、中腔,73、后腔,74、挡风板,75、挡块,76、通孔,77、挡板,100、加热腔,200、下料腔

具体实施方式

16.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.一种回转下料器加热装置,如图1、2、3、4所示,包括下料管1,下料管1包括竖管与斜管,下料管1内固定设有u型的耐磨隔板2,耐磨隔板2将下料管1内部分隔成u型的加热腔100与下料腔200,耐磨隔板2的上端向外扩散与下料管1的内壁相连接,并形成过渡斜面,过渡斜面便于下料管1内的物料通过过渡斜面进入下料腔200内,加热腔100的上端与下料管1内部通过过渡斜面分隔开,加热腔100的下端与下料管1内部相连通,加热腔100内的热气进入下料管1后,随物料从下料管1的下端排出,下料管1上固定安装与加热腔100的上端相连通的进风管3。本实用新型结构简单,构思巧妙,利用下料管与其内部的耐磨隔板之间的空隙形成加热腔,对耐磨隔板进行加热,从而避免物料因除湿黏连在耐磨隔板上,能够满足实际需求,适合推广。使用本实用新型时,通过进风管3向加热腔100内泵入热风,加热腔100内的热风对耐磨隔板2加热,热风从下料管1的下端排出;下料时,使物料从下料管1的上端进入下料腔200内,并从下料管1的下端排出。

18.具体而言,如图所示,本实施例所述耐磨隔板2的外侧与下料管1的内壁之间通过数个连接柱20固定连接。通过连接柱20能够增加耐磨隔板2与下料管1之间连接结构的稳定性。

19.具体的,如图所示,本实施例所述下料管1的下端连通连接立磨机30的进料口31,立磨机30的热风进气口32连通连接热风管33,热风管33与进风管3通过连管34连通连接,连管34上配合安装阀门35。打开阀门35时,热风管33内热空气能够通过连管34进入进风管3内,从而对加热腔100进行加热,关闭阀门35时,热风管33内的热空气不再进入进风管3内。

20.进一步的,如图所示,本实施例所述下料管1的上端固定连接分格轮下料器40的出料口。分格轮下料器40排出的物料进入下料管1内的下料腔200内。

21.进一步的,如图所示,本实施例所述分格轮下料器40的热气出口与立磨机30的出气口连通连接。给分格轮下料器40的热气进口通入热空气,热空气内对分格轮下料器40的

叶轮加热,避免物料黏连在叶轮上;分格轮下料器40排出的热气通过立磨机30的出气口排出,能够增加出气口的负压,从而增加对细粉物料的提升效果。

22.进一步的,如图所示,本实施例所述连管34上连通安装耐高温的风机60。风机60通电工作时,能够将热风管33内的热空气泵入加热腔100内,并通孔控制风机60的风力大小,从而控制热风进入加热腔100的风力大小。

23.更进一步的,如图所示,本实施例所述加热腔100内固定安装两个隔板70,隔板70将加热腔100分隔成前腔71、中腔72及后腔73,进风管3与中腔72相连通,中腔72内活动设有一排数个挡风板74,挡风板74分别通过扭簧铰接安装在下料管1的侧壁上,挡风板74的侧面接触配合设有固定在下料管1上的挡块75,在扭簧的作用下,挡风板74与挡块75保持接触配合,此时挡风板74与下料管1相互垂直,挡风板74能够向空气流动的方向沿铰接轴转动,如图2、4所述,沿铰接轴逆时针转动,隔板70上分别开设一排数个通孔76,通孔76使前腔71、后腔73分别与中腔72相连通,挡风板74的两端分别固定安装挡板77,挡板77能够使对应的通孔76挡住。热风从中腔72内流经,当热风流速较小时,热风无法吹动挡风板74,通孔76被挡板77挡住,进而热风仅从中腔72内流经,此时仅对下料管1底部的耐磨隔板2进行加热;当热风流速较大时,热风吹动挡板74转动,挡风板74带动挡板77转动,通孔76逐步被打开,部分热风通过通孔76进入前腔71与后期73内,从而同时对前后两侧的耐磨隔板2及底部的耐磨隔板2进行加热。

24.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1