一种铜箔生产用制液系统的制作方法

1.本实用新型涉及铜箔生产技术领域,尤其涉及一种铜箔生产用制液系统。

背景技术:

2.电解铜箔生产过程主要经过制液、电解和分切三大工序,活性炭添加过程属于制液工序,制液工段主要作业流程包括铜料清洗、铜料加入、补铜与溶铜、过滤、板式换热和上液生箔。活性炭是以优质果壳为原料,经过成型、炭化、活化等工艺过程制成一种多孔性炭素物质,具有很大的比表面积和机枪的吸附性能,活性炭加入到电解液中,其内部很多极细微的孔隙会吸附电解液中小分子杂质,直接影响电解液洁净度及铜箔的质量等级。

3.活性炭加入到污液罐电解液中,吸附后电解液先后经过硅藻土过滤器、保安过滤器、板式换热器、净液罐、上液。目前活性炭添加方式为人工添加,以固体状态称量每班所需的量后一次性加入到污液罐电解液中,但当活性炭加入太多时会过度吸附,将电解液中有加添加剂分子吸附,导致生箔过程不稳定,严重者会造成品质降级或报废。在少量添加活性炭时,则需要频繁添加,增加了人工。

技术实现要素:

4.本实用新型的目的是提供一种铜箔生产用制液系统。

5.为实现上述目的,采用以下技术方案:

6.一种铜箔生产用制液系统,包括污液罐、添加剂供给桶、活性炭溶液制备罐、过滤装置和反应釜,所述污液罐内装载有电解液原液,所述添加剂供给桶和所述活性炭溶液制备罐通过蠕动泵与所述污液罐连通,所述污液罐输出溶液经过过滤装置后抵达反应釜中,其中,所述活性炭溶液制备罐包括罐体、顶盖和搅拌组件,所述搅拌组件包括转轴、对称固定于所述转轴两侧的搅拌臂、固定于所述搅拌臂一端的第一刮板和固定于所述转轴底部两侧的第二刮板,所述第一刮板平行于所述罐体的侧壁且与侧壁相接触,所述第二刮板平行于所述罐体的底部且与底部相接触,所述罐体的出水口设置于其底部,所述顶盖为由第一盖体和第二盖体组成的圆盖,所述第二盖体铰接于所述第一盖体上,所述第一盖体上设置有减速器和注水口,所述转轴的顶端穿过所述第一盖体后与所述减速器连接,所述减速器还与设置于其一侧的电机连接。

7.进一步的,所述罐体内部的底部呈锥形,两个所述第二刮板弯折成与所述罐体内部的底部相配合的锥形。便于罐体内的溶液出液,也便于对罐体内部进行清洗。

8.进一步的,所述罐体包括外壳和内胆。外壳可以采用强化材料,如钢化纤维,内胆可以采用耐磨材料,在保证罐体强度的同时,尽可能节省罐体内部材料的成本。

9.进一步的,所述罐体的顶部和底部的出水管的一侧连通有通气管。

10.进一步的,所述蠕动泵与所述罐体的连接管上设置有流量计。对罐体的出液总量进行计量,便于将活性炭溶液按需添加到污液罐中。

11.进一步的,所述搅拌臂上设置有若干个通孔。提高搅拌能力。

12.本实用新型的技术方案具有以下有益效果:

13.在铜箔电解液的制液系统中设置活性炭溶液制备罐,可以将活性炭按浓度配制成液体,增加一台蠕动泵,按所需量持续加入到污液罐中,添加过程稳定,最大化活性炭吸附性能,避免过度吸附造成的品质问题;

14.活性炭制备罐中的搅拌组件,可以将罐体内壁和底部沉降的活性炭混入水中,避免活性炭结块或吸附在罐体内壁和底部,提高了活性炭溶液的均匀度,也避免需要频繁清洗罐体。

附图说明

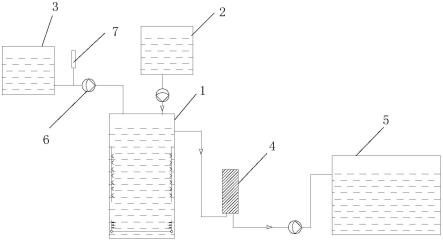

15.图1为本实用新型的铜箔生产用制液系统的结构框图;

16.图2为本实用新型的活性炭溶液制备罐的结构示意图;

17.图3为本实用新型的搅拌组件的结构示意图;

18.图4为本实用新型的罐体的结构示意图。

19.附图标记:

20.1、污液罐;2、添加剂供给桶;3、活性炭溶液制备罐;31、罐体;311、外壳;312、内胆;3121、出水口;3122、通气管;32、顶盖;321、第一盖体;322、第二盖体;33、搅拌组件;331、转轴;332、搅拌臂;3321、通孔;333、第一刮板;334、第二刮板;34、注水口;35、电机;36、减速器;4、过滤装置;5、反应釜;6、蠕动泵;7、流量计。

具体实施方式

21.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.如图1至图4所示,本说明书实施例提供一种铜箔生产用制液系统,包括污液罐1、添加剂供给桶2、活性炭溶液制备罐3、过滤装置4和反应釜5,污液罐1内装载有电解液原液,添加剂供给桶2和活性炭溶液制备罐3通过蠕动泵6与污液罐1连通,污液罐1输出溶液经过过滤装置4后抵达反应釜5中,其中,活性炭溶液制备罐3包括罐体31、顶盖32和搅拌组件33,搅拌组件33包括转轴331、对称固定于转轴331两侧的搅拌臂332、固定于搅拌臂332一端的第一刮板333和固定于转轴331底部两侧的第二刮板334,第一刮板333平行于罐体31的侧壁且与侧壁相接触,第二刮板334平行于罐体31的底部且与底部相接触,罐体31的出水口3121设置于其底部,顶盖32为由第一盖体321和第二盖体322组成的圆盖,第二盖体322铰接于第一盖体321上,第一盖体321上设置有减速器36和注水口34,转轴331的顶端穿过第一盖体321后与减速器36连接,减速器36还与设置于其一侧的电机35连接。

23.罐体31内部的底部呈锥形,两个第二刮板334弯折成与罐体31内部的底部相配合的锥形。便于罐体31内的溶液出液,也便于对罐体31内部进行清洗。

24.罐体31包括外壳311和内胆312。外壳311可以采用强化材料,如钢化纤维,内胆312可以采用耐磨材料,在保证罐体31强度的同时,尽可能节省罐体31内部材料的成本。

25.罐体31的顶部和底部的出水管的一侧连通有通气管3122。

26.蠕动泵6与罐体31的连接管上设置有流量计7。对罐体31的出液总量进行计量,便于将活性炭溶液按需添加到污液罐1中。

27.搅拌臂332上设置有若干个通孔3321。提高搅拌能力。

28.工作原理:在制备活性炭溶液时,利用水泵从注水口34定量注入水至罐体31内,称量好一次生产所需的固态活性炭的量后,掀开第二盖体322,将活性炭倒入至罐体31内,电机35带动减速器36,减速器36带动转轴331转动,进而搅拌臂332搅拌混合活性炭和水,第一刮板333和第二刮板334将附在罐体31内壁的活性炭刮下,混入水中,蠕动泵6定量定时将罐体31内的活性炭溶液抽入至污液罐1,添加剂溶液也加入到污液罐1中,在活性炭吸附好污液罐1中的杂质后,再溶液抽到过滤装置4中过滤活性炭和其他吸附物质,过滤好的溶液输入到反应釜5中,电解制备铜箔。

29.本实用新型的技术方案具有以下有益效果:

30.在铜箔电解液的制液系统中设置活性炭溶液制备罐3,可以将活性炭按浓度配制成液体,设置一台蠕动泵6,按所需量持续加入到污液罐1中,添加过程稳定,最大化活性炭的吸附性能,避免过度吸附造成的品质问题,也避免了活性炭的频繁添加;

31.活性炭制备罐中的搅拌组件33,可以将罐体31内壁和底部沉降的活性炭混入水中,避免活性炭结块或吸附在罐体31内壁和底部,提高了活性炭溶液的均匀度,也避免需要频繁清洗罐体31。

32.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。此外,本领域的技术人员能够理解,尽管在此所述的一些实施例包括其它实施例中所包括的某些特征而不是其它特征,但是不同实施例的特征的组合意味着处于本实用新型的范围之内并且形成不同的实施例。例如,在上面的权利要求书中,所要求保护的实施例的任意之一都可以以任意的组合方式来使用。公开于该背景技术部分的信息仅仅旨在加深对本实用新型的总体背景技术的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域技术人员所公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1