一种自动涂胶输送系统的制作方法

本技术涉及车辆涂胶装备,更具体地,涉及一种自动涂胶输送系统。

背景技术:

1、随着设备自动化水平的提高,现代化汽车生产要求品质提升的同时,还需提升岗位作业效率、消减作业成本。车身门内板涂胶作业,经过涂装烘烤后,直接关系到前门外板外观面,对涂胶的品质要求较高,为了保证涂胶品质,需安排专人涂胶作业,目前的生产方式为:先将手工线门防撞杆点定岗位焊接完成,将门内板放置在固定台架;然后涂胶作业员工对门内板进行涂胶;涂胶作业完成后,最后将工件手动推动到自动线上件岗位。

2、目前手工线上的涂胶作业前后工序不能吸收,涂胶作业需要设置专人岗位进行输送,自动化程度低,造成人员成本浪费,涂胶完成后需要手动输送到下一工位,存在很大的人员浪费,且人工作业每次涂胶的胶量、位置等存在差异,涂胶作业不稳定性,存在较高返修成本。

技术实现思路

1、本实用新型的目的在于克服现有手工线涂胶作业存在很大的人员浪费,且人工作业质量不稳定的不足,提供一种自动涂胶输送系统。本实用新型有效解决人工涂胶、输送岗的作业编程率不足问题,降低劳务成本,保证产品外观面品质稳定性,消除不良返修,降低返修成本。

2、为解决上述技术问题,本实用新型采用的技术方案是:

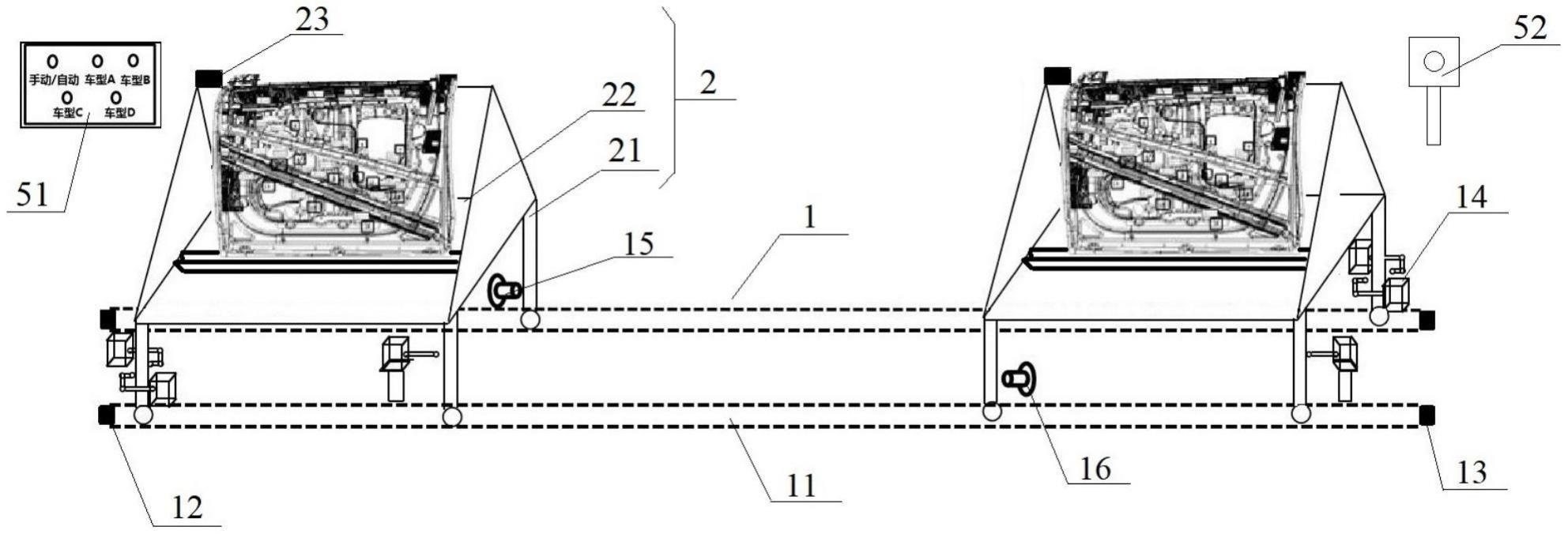

3、一种自动涂胶输送系统,包括位于相邻两工序之间的输送导轨,在输送导轨上往复运动的滑台,以及连接滑台的第一驱动装置,输送导轨的两端分别为上件端和下件端;还包括设于上件端一侧的涂胶装置,以及位于上件端一侧且用于获取车型信息和涂胶状态的采集传感装置,以及分别连接第一驱动装置、涂胶装置和采集传感装置的控制系统。

4、需要说明的是,本实用新型利用输送导轨和滑台来代替传统手工线上的涂胶作业前后工序之间人工进行输送的方式,车身门内板等配件在滑台上利用涂胶装置和采集传感装置完成涂胶和涂胶状态检测,符合标准的涂胶后配件在滑台的的承载下,由上件端转移到下件端,克服了传统人工在相邻两工序之间的运输方式,节约了人力配置,减少了运输时间和人力成本,提高了涂胶生产效率。

5、另需说明的是,第一驱动装置可为驱动气缸,驱动气缸的输出端连接滑台并推动滑台在输送导轨上往复运动,气缸助推结合惯性滑动的方式可调节气缸调速阀,调节输送距离,替代传统的电机驱动或者长距离的无杆气缸驱动的方式。

6、进一步的,滑台包括支撑部,设于支撑部上且用于承载工件下端的承载部,设于承载部上且用于限位工件位置的定位挡块,支撑部的底面四角均设有滚轮。这样,滚轮在输送导轨上往复运动,效率高,且能够起到限位和导向作用,结构简单有效。需要说明的是,定位挡块和承载部起到工件位置限定的作用,为了使得车门板工件能够被竖立放置,承载部可设置卡槽,卡槽的形状包括但不限于v型槽、u型槽、矩形凹槽等形式,采用具体何种形状均不影响本实用新型目的的实现。

7、进一步的,输送导轨包括平行设置的两个u型滑轨,u型滑轨的两端分别设有上件限位挡块和下件限位挡块;还包括连接u型滑轨且分别位于上件端和下件端的两个锁紧装置,两个锁紧装置与支撑部活动抵接。需要说明的是,在u型滑轨的形状设计以及两端的上件限位挡块和下件限位挡块能够更好的将滚轮限位在其中,不易脱轨,保证运输稳定性。

8、进一步的,锁紧装置为旋转夹紧气缸,锁紧装置可在上件端和下件端固定或放开滑台,锁紧装置连接控制系统。

9、需要说明的是,每个锁紧装置的旋转夹紧气缸数量可设置为一个或者多个,当每个锁紧装置为一个旋转夹紧气缸时,在上件端滑台可被活动卡固在旋转夹紧气缸和上件限位挡块之间,在下件端滑台可被活动卡固在旋转夹紧气缸和下件限位挡块之间;当每个锁紧装置均包括两个或两个以上的旋转夹紧气缸时,两个旋转夹紧气缸的末端可活动抵接在支撑部的周侧,起到限位固定作用。

10、进一步的,旋转夹紧气缸包括回转挡板,卡固时回转挡板的轴线垂直于u型滑轨的轴线且回转挡板与支撑部抵接。

11、需要说明的是,本实用新型的旋转夹紧气缸可采用市面上常见的单边旋转夹紧气缸,可实现运动时回转90度抵接支撑部,使滑台可被卡固在回转挡板和下件限位挡块/上件限位挡块之间,加工完成后回转松开支撑部,再转90度原位,回转挡板避开滑台运动方向,实现解锁。

12、进一步的,还包括设于u型滑轨上且分别位于上件端和下件端的第一到位检测开关和第二到位检测开关,第一到位检测开关和第二到位检测开关分别连接控制系统。需要说明的是,第一到位检测开关和第二到位检测开关的类型包括但不限于高频振荡型接近开关、电容式接近开关、光电式接近开关、磁气型接近开关和霍尔接近开关中的一种或两种组合。

13、进一步的,涂胶装置包括协作机器人,设于协作机器人末端的电控胶枪,以及连通电控胶枪的外部供胶系统,电控胶枪连接控制系统。

14、需要说明的是,协作机器人与工业机器人不同,无需设置安全护栏、光栅等设备设施,协作机器人与人可以在生产线上协同作战,充分发挥机器人的效率及人类的智能,扫除了人机协作的障碍,占地面积更小,且更加安全。

15、进一步的,涂胶装置还包括连通外部供胶系统的手工备用胶枪。同时配置协作机器人自动涂胶和手工涂胶两种模式,当自动涂胶异常或者涂胶品质检测异常,可快速切换为手动涂胶进行生产或品质纠错,攻克了传统自动涂胶方案中断胶工件需出自动线体才能在固定岗位进行品质纠错的难题,提升了生产效率。

16、作为一种优选方案,采集传感装置包括用于采集图像信息的视觉相机,视觉相机连接控制系统。

17、作为另一种优选方案,采集传感装置包括用于采集图像信息的视觉相机,以及用于感应工件特征点的光电传感器,视觉相机和光电传感器分别连接控制系统。

18、需要说明的是,视觉相机的设置位置可与协作机器人协同设置,设于电控胶枪的一侧,随着电控胶枪运动,能够获取更多角度的图像信息,也可固定设置于滑台一侧,能够获取到涂胶效果图像信息即可;当只设置一个视觉相机时,可利用视觉相机进行车型信息的获取,将车型图像信息发送给控制系统,控制系统控制协作机器人开始运行对应车型的涂胶程序,涂胶完成后,视觉相机再次拍照获取涂胶后图像信息,并将图像信息发送给控制系统,对图像处理,判断涂胶是否符合标准;当增设了光电传感器来感应工件特征点时,将车型识别和涂胶后图像采集功能分开,视觉相机可选择性的仅用于涂胶后图像采集或者进行车型校对作业,而光电传感器利用工件特征点的信号反馈和8421码原理判断当前车型,将车型号发送给控制系统,控制系统控制协作机器人开始运行对应车型的涂胶程序,涂胶作业完成后,判断涂胶符合标准时,则锁紧装置松开对滑台的卡固,第一驱动装置推动滑台从上件端运行到下件端。

19、进一步的,控制系统包括工控机,以及连接工控机的操作面板;操作面板包括位于上件端的第一控制面板和位于下件端的第二控制面板。需要说明的是,在上件端和下件端分别设置控制面板,能够方便操作人员在上件端和下件端上下件后进行准确控制,确保工件确实已经完成上件和已经完成下件,提高安全性和控制准确性。

20、与现有技术相比,本实用新型的有益效果是:

21、本实用新型利用输送导轨和滑台来代替传统手工线上的涂胶作业前后工序之间人工进行输送的方式,车身门内板等配件在滑台上利用涂胶装置和采集传感装置完成涂胶和涂胶状态检测,符合标准的涂胶配件在滑台的的承载下,由上件端转移到下件端,克服了传统人工在相邻两工序之间的运输方式,节约了人力配置,减少了运输时间和人力成本,提高了涂胶生产效率。

- 还没有人留言评论。精彩留言会获得点赞!