连续式球磨装置的制作方法

1.本实用新型涉及连续球磨机技术领域,更具体地说,涉及连续式球磨装置。

背景技术:

2.连续式球磨机在粉磨过程中,物料处理生产为连续性,进出料均为连续进行,可采用开路和闭路两种形式进行生产,开路工作无需严格控制产品粒度,处理量大,而闭路工作则是将不符合成品粒度的物料经返料装置进行重新粉磨,生产的球磨机多为连续性球磨机,其应用范围最为广泛,连续式球磨机主要由研磨筒来进行工作,物料从研磨筒一侧进料空心管进入到研磨筒研磨,然后从研磨筒另一侧的出料空心管排出,从而实现对物料的连续粉碎研磨工作,其中申请号为“201721255790.3”所公开的“托辊式连续球磨机”,其已经解决了现有连续球磨机由于球磨机及物料整体质量较大,球磨机端盖为铸造件,两端承重处长期工作会有磨损,制造和维护成本较高,且该连续球磨机内的球石及原料不能高于筒体中心轴,限制了球磨的效率的多种弊端,再经过进一步检索发现,申请号为“201420419287.7”所公开的“冲击式连续球磨机”,其通过具体的技术结构设置,切实的解决了目前使用的球磨机大多是采用闭路循环磨,效率低,能耗高,针对闭路循环磨问题也出现了闭路冲击磨设计,采用闭路冲击磨虽然效率提高了,能耗也降低了,但大多会出现球磨筒体使用寿命短、研磨不充分的问题等技术弊端,但是在实际使用时类似结构的连续式球磨装置还存在诸多缺陷,如:连续式球磨装置杂对物料进行粉碎研磨后容易出现研磨不彻底现象,研磨料中会夹带部分大粒径颗粒,从而影响研磨料的整体质量,同时连续式球磨装置无法自动对研磨产物中不达标颗粒进行二次研磨。鉴于此,我们提出连续式球磨装置。

技术实现要素:

3.1.要解决的技术问题

4.本实用新型的目的在于提供连续式球磨装置,以解决上述背景技术中提出的问题。

5.2.技术方案

6.连续式球磨装置,包括底板,所述底板顶部的前侧焊接有凹型支架,且凹型支架的内顶部位置处转动安装有研磨筒,所述研磨筒的一侧中央处设有进料空心管,且研磨筒背向于进料空心管一侧的中央处设有出料空心管,所述凹型支架的内底部一侧处设有驱动结构;

7.所述底板顶部朝向于出料空心管的一侧通过支撑结构安装有矩形壳体,且矩形壳体的顶部一侧设有进料端口,且进料端口位于出料空心管端口的底部,所述矩形壳体的内部倾斜焊接有筛分网板,且矩形壳体的底部中央处安装有震动电机,所述矩形壳体底部一侧的中央处设有出料管;

8.所述矩形壳体背向于凹型支架的一侧中央处设有排料口,且矩形壳体一侧位于排料口处焊接有导料管,所述底板底部背向于凹型支架的一侧通过第一安装杆安装有漏斗,

且导料管的底端位于漏斗的顶部,所述底板后侧通过第二安装杆倾斜安装有送料管,所述漏斗的底端与送料管的底端处连通,且送料管的顶端处设有排料管,且排料管与进料空心管的端口连接。

9.作为本技术技术方案的一种可选方案,所述进料空心管与出料空心管贯穿凹型支架的对应侧,且凹型支架的贯穿处设有轴承,轴承的内圈与对应进料空心管和出料空心管的外壁焊接固定,且轴承的外圈焊接于凹型支架的贯穿处。

10.作为本技术技术方案的一种可选方案,所述研磨筒的内壁设有衬板,且研磨筒的内部放置于金属球。

11.作为本技术技术方案的一种可选方案,所述驱动结构包括第一齿轮、第二齿轮和减速电机,且凹型支架内底部的一侧安装有减速电机,且减速电机的输出端通过转动轴安装有第二齿轮,且第一齿轮焊接于研磨筒的表面,且第一齿轮与第二齿轮啮合。

12.作为本技术技术方案的一种可选方案,所述支撑结构包括焊接杆和缓冲弹簧,且焊接杆的底端与底板的顶部焊接固定,焊接杆的顶部焊接有缓冲弹簧,且缓冲弹簧的顶端与矩形壳体的底部焊接固定。

13.作为本技术技术方案的一种可选方案,所述送料管的顶端安装有伺服电机,且伺服电机的输出端通过转动轴安装有送料轴,送料轴通过轴承转动安装于送料管的内部,且送料轴的表面设有螺旋叶。

14.作为本技术技术方案的一种可选方案,所述排料管的底端焊接有连接罩,且连接罩通过轴承与进料空心管固定连接,轴承外圈与进料空心管的内壁焊接固定,轴承内圈与连接罩的外壁焊接固定。

15.3.有益效果

16.相比于现有技术,本实用新型的优点在于:

17.1、本技术技术方案通过设置在出料空心管端口处的矩形壳体、筛分网板和震动电机等结构,当研磨料从出料空心管端口排出后落入到矩形壳体内部的筛分网板上,然后震动电机工作带动筛分网板震动对研磨料进行筛分,达标后的研磨料落入到矩形壳体内底部,然后排出,不达标的颗粒从筛分网板底端处的排料口排出,从而保证研磨粉的质量。

18.2、本技术技术方案通过设置在底板上的漏斗、送料管、排料管等结构,因此经过筛分后不达标的颗粒通过导料管排入到漏斗内部,然后通过送料管输送,再次从排料管排出,然后通过进料空心管进入到研磨筒内部进行二次研磨,从而实现自动对不达标颗粒进行二次研磨的工作,而且通过此结构也便于人员上料,提高装置的使用性能。

附图说明

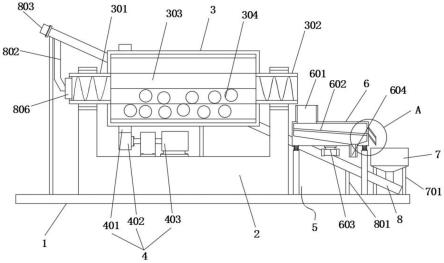

19.图1为本技术实施例中公开的连续式球磨装置的正剖图;

20.图2为本技术实施例中公开的连续式球磨装置的正视图;

21.图3为本技术实施例中公开的连续式球磨装置中漏斗和送料管结构示意图;

22.图4为本技术实施例中公开的连续式球磨装置中的a部放大结构示意图。

23.图中标号说明:1、底板;2、凹型支架;3、研磨筒;301、进料空心管;302、出料空心管;303、衬板;304、金属球;4、驱动结构;401、第一齿轮;402、第二齿轮;403、减速电机;5、支撑结构;501、焊接杆;502、缓冲弹簧;6、矩形壳体;601、进料端口;602、筛分网板;603、震动

电机;604、出料管;605、排料口;606、导料管;7、漏斗;701、第一安装杆;8、送料管;801、第二安装杆;802、排料管;803、伺服电机;804、送料轴;805、螺旋叶;806、连接罩。

具体实施方式

24.本实用新型提供一种技术方案:

25.如图1和图2所示,连续式球磨装置,包括底板1,底板1顶部的前侧焊接有凹型支架2,凹型支架2对研磨筒3进行支撑,且凹型支架2的内顶部位置处转动安装有研磨筒3,研磨筒3的内壁设有衬板303,衬板303用于对研磨筒3内壁进行保护,且研磨筒3的内部放置于金属球304,物料进入到研磨筒3内部后,在研磨筒3转动过程中,金属球304对物料进行粉碎研磨,研磨筒3的一侧中央处设有进料空心管301,物料通过进料空心管301的端口进入到研磨筒3内部,且研磨筒3背向于进料空心管301一侧的中央处设有出料空心管302,研磨后的物料从出料空心管302排出,出料空心管302与进料空心管301均设有螺旋导料叶片,方便进料和出料,进料空心管301与出料空心管302贯穿凹型支架2的对应侧,且凹型支架2的贯穿处设有轴承,轴承的内圈与对应进料空心管301和出料空心管302的外壁焊接固定,且轴承的外圈焊接于凹型支架2的贯穿处,在轴承的作用向,研磨筒3可以转动安装在凹型支架2的内顶部,凹型支架2的内底部一侧处设有驱动结构4,驱动结构4用于驱动研磨筒3进行转动,驱动结构4包括第一齿轮401、第二齿轮402和减速电机403,且凹型支架2内底部的一侧安装有减速电机403,减速电机403通过螺栓固定安装,减速电机403的型号为gvm,此处只是举例说明,可以根据需要更换,且减速电机403的输出端通过转动轴安装有第二齿轮402,且第一齿轮401焊接于研磨筒3的表面,且第一齿轮401与第二齿轮402啮合,减速电机403工作带动第二齿轮402转动,然后第二齿轮402带动第一齿轮401转动,从而带动研磨筒3进行转动;

26.本实施方式中,在该连续式球磨装置工作时,首先物料通过进料空心管301进入到研磨筒3内部,然后控制减速电机403工作带动第二齿轮402转动,然后第二齿轮402带动第一齿轮401转动,从而带动研磨筒3进行转动,金属球304对物料进行粉碎研磨,研磨后的物料从出料空心管302排出。

27.如图1和图2所示,底板1顶部朝向于出料空心管302的一侧通过支撑结构5安装有矩形壳体6,矩形壳体6底部四个角分别安装支撑结构5,通过四组支撑结构5对矩形壳体6进行固定支撑,支撑结构5包括焊接杆501和缓冲弹簧502,且焊接杆501的底端与底板1的顶部焊接固定,焊接杆501的顶部焊接有缓冲弹簧502,且缓冲弹簧502的顶端与矩形壳体6的底部焊接固定,缓冲弹簧502主要方便矩形壳体6进行震动作业,且矩形壳体6的顶部一侧设有进料端口601,且进料端口601位于出料空心管302端口的底部,出料空心管302排出的粉碎物料落入到进料端口601,然后进入到矩形壳体6内部的筛分网板602,矩形壳体6的内部倾斜焊接有筛分网板602,筛分网板602的孔径需要符合粉碎物料粒径的标准,筛分网板602用于对粉碎物料进行筛分,将大颗粒物料筛分去除,且矩形壳体6的底部中央处安装有震动电机603,震动电机603通过螺栓固定安装,震动电机603的型号为vb,此处只是举例说明,可以根据需要更换,震动电机603工作带动矩形壳体6震动,矩形壳体6底部一侧的中央处设有出料管604,矩形壳体6内底部具备坡度,筛分后的符合要求的粉碎物料落入到矩形壳体6内底部,然后从出料管604排出;

28.本实施方式中,粉碎后的物料从出料空心管302端口排出后,从进料端口601落入

到矩形壳体6内部的筛分网板602上,控制震动电机603工作,带动矩形壳体6震动,震动过程中,筛分网板602对粉碎物料进行筛分,大颗粒物料保留在筛分网板602顶部,符合要求的粉碎物料落入到矩形壳体6内底部,然后从出料管604排出,从而保证研磨粉的质量。

29.如图1、图2、图3和图4所示,矩形壳体6背向于凹型支架2的一侧中央处设有排料口605,排料口605底部与筛分网板602顶部倾斜向下的一侧齐平,且矩形壳体6一侧位于排料口605处焊接有导料管606,筛分后保留在筛分网板602上的大颗粒物料从导料管606排出,底板1底部背向于凹型支架2的一侧通过第一安装杆701安装有漏斗7,漏斗7底部四个角焊接有第一安装杆701,通过四组第一安装杆701对漏斗7进行固定安装,漏斗7顶部敞开,且导料管606的底端位于漏斗7的顶部,大颗粒物料从导料管606底端排入到漏斗7内部,底板1后侧通过第二安装杆801倾斜安装有送料管8,送料管8底部焊接有三组等距的第二安装杆801,通过三组第二安装杆801对送料管8进行固定安装,漏斗7的底端与送料管8的底端处连通,进入到漏斗7内部的物料进入到送料管8内部,送料管8的顶端安装有伺服电机803,伺服电机803通过螺栓固定安装,伺服电机803的型号为ecma,此处只是举例说明,可以根据需要更换,且伺服电机803的输出端通过转动轴安装有送料轴804,送料轴804通过轴承转动安装于送料管8的内部,且送料轴804的表面设有螺旋叶805,且送料管8的顶端处设有排料管802,且排料管802与进料空心管301的端口连接,排料管802的底端焊接有连接罩806,且连接罩806通过轴承与进料空心管301固定连接,轴承外圈与进料空心管301的内壁焊接固定,轴承内圈与连接罩806的外壁焊接固定,伺服电机803工作带动送料轴804转动,送料轴804上的螺旋叶805将进入到送料管8内部的物料输送到送料管8的顶端,然后从排料管802排出,再次进入到进料空心管301内部进行二次粉碎研磨工作;

30.本实施方式中,粉碎物料经过筛分,筛分后保留在筛分网板602上的大颗粒物料从导料管606排出,然后落入到漏斗7内部,然后物料进入到送料管8内部,控制伺服电机803工作带动送料轴804转动,送料轴804上的螺旋叶805将进入到送料管8内部的物料输送到送料管8的顶端,然后从排料管802排出,再次进入到进料空心管301内部进行二次粉碎研磨工作,从而实现自动对不达标颗粒进行二次研磨的工作,而且人员可以通过此结构进行上料,提高装置的使用性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1