一种铁矿全尾砂固化剂颗粒粉碎装置的制作方法

1.本实用新型涉及粉碎装置的技术领域,特别是涉及一种铁矿全尾砂固化剂颗粒粉碎装置。

背景技术:

2.铁矿尾砂是一种固体矿物废料,其主要成分包括:石榴石、方解石、角闪石、透辉石、石英、绿泥石、黑云母、磁铁矿、黄铁矿及赤铁矿等,铁矿尾砂通常作为充填材料广泛应用于矿山填充技术中,其在填充时,需要使用固化剂作为粘接剂将尾砂胶结并进行充填,并且固化剂和铁矿全尾砂通过搅拌车相互混合,但是由于固化剂通常为较大的颗粒状,因此易导致两者混合不够均匀,所以需要将固化剂颗粒进行粉碎,从而增大固化剂和铁矿尾砂的混合效果,现有的粉碎作业通常通过人工使用辅助工具将其敲碎,这样的操作方式费时费力,使得操作性较差。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种能够自动对固化剂颗粒进行粉碎,还能够减少固化剂颗粒发生卡死情况出现,提高装置的操作性高的一种铁矿全尾砂固化剂颗粒粉碎装置。

4.本实用新型的一种铁矿全尾砂固化剂颗粒粉碎装置,包括粉碎筒、支柱、底板、投料管、研磨筒、粉碎辊和驱动组件,粉碎筒通过多组支柱固定安装在底板上端面,投料管连通安装在粉碎筒上端,研磨筒固定安装在粉碎筒内部的上部,粉碎辊安装在驱动组件上,驱动组件安装在粉碎筒内部,并且粉碎辊转动安装在研磨筒内;首先将固化剂颗粒通过投料管投入至粉碎筒内部,并且粉碎辊在驱动组件的驱动下进行转动,并且经研磨筒的配合使用下,从而能够对固化剂颗粒进行粉碎,提高装置的操作性。

5.优选的,驱动组件包括连接箱、连接管、转轴、第一锥齿轮、电机、减速器、连接轴、第二锥齿轮、转管、限位板、拉簧、两组轮架、两组转轮和凸板,连接箱通过连接管固定安装在粉碎筒内部,转轴贯穿并转动安装在连接管内部,转轴左端伸入至连接箱内部并与第一锥齿轮固定连接,电机和减速器均固定安装在粉碎筒的右端面,电机输出端与减速器输入端固定连接,减速器输出端与转轴右端固定连接,连接轴贯穿并转动安装在连接箱的上壁上,第二锥齿轮与连接轴的下端固定连接,并且第二锥齿轮与第一锥齿轮相互啮合,转管内部设有限位槽,限位板滑动安装在转管内部,并且限位板与限位槽滑动连接,拉簧上端与转管内部的顶端面固定连接,拉簧下端与限位板上端面固定连接,连接轴上端滑动伸入至转管内部并与限位板固定连接,粉碎辊固定安装在转管的上端,两组轮架左右对称固定安装在转管的下部,两组转轮分别转动安装在两组轮架上,凸板固定安装在连接箱上端面,并且两组转轮均与凸板上端面滑动接触;减速器在电机的驱动下带动转轴进行转动,并且经第一锥齿轮和第二锥齿轮的传动连接作用下,使连接轴进行转动,在限位板和限位槽的配合使用下,使转管带动粉碎辊进行转动,并且随着转管转动的同时,使两组轮架分别带动两组

转轮同步进行转动,经凸板和拉簧的配合使用下,使转管带动粉碎辊在进行转动的同时还进行上下往复移动,从而能够自动对固化剂颗粒进行粉碎,同时还能够减少固化剂颗粒卡装在粉碎辊和研磨筒之间的情况出现,提高装置的可靠性。

6.优选的,还包括转杆、第三锥齿轮和输送绞龙,转杆贯穿并转动安装在连接箱的下壁上,转杆上端伸入至连接箱内部并与第三锥齿轮固定连接,并且第三锥齿轮与第一锥齿轮相互啮合,转杆下端伸入至粉碎筒输出端内部,转杆上设有输送绞龙;随着第一锥齿轮转动的同时,经第三锥齿轮的传动连接作用下,使转杆带动输送绞龙进行转动,从而能够便于粉碎之后的固化剂进行排料作业,减少发生堵塞的情况,提高装置的使用性。

7.优选的,还包括收集箱、两组滑块和把手,底板上端面左右对称设有两组滑槽,两组滑块分别滑动安装在两组滑槽内,收集箱固定安装在两组滑块的上端面,把手固定安装在收集箱的前端面;通过设置收集箱,便于对粉碎之后的固化剂进行收集,同时经把手和滑块的配合使用下,便于将收集箱取出,从而提高装置的操作性。

8.优选的,还包括锥形导向罩,锥形导向罩固定套装在转管上,锥形导向罩下端面设有圆孔,连接箱上部穿过圆孔,并且凸板和转轮均处于锥形导向罩内部;通过设置锥形导向罩,能够便于对粉碎之后的固化剂进行导向排放,同时还能够对转轮和凸板进行有效保护,提高装置工作的平稳性。

9.优选的,粉碎筒前部设有检修口,检修口上密封盖装设置安装有盖板;通过设置检修口,能够便于对粉碎筒内部的零件进行检修,进一步提高装置的操作性。

10.与现有技术相比本实用新型的有益效果为:首先启动电机,减速器在电机的驱动下带动转轴进行转动,并且经第一锥齿轮和第二锥齿轮的传动连接作用下,使连接轴进行转动,在限位板和限位槽的配合使用下,使转管带动粉碎辊进行转动,并且随着转管转动的同时,使两组轮架分别带动两组转轮同步进行转动,经凸板和拉簧的配合使用下,使转管带动粉碎辊在进行转动的同时还进行上下往复移动,然后将固化剂颗粒通过投料管投入至粉碎筒内部,并且研磨筒的配合使用下,从而使粉碎辊对固化剂颗粒进行粉碎,提高装置的操作性高。

附图说明

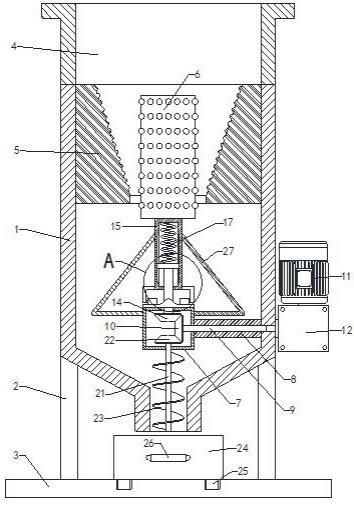

11.图1是本实用新型的结构示意图;

12.图2是图1中a部局部放大结构示意图;

13.图3是本实用新型中凸板的轴测结构示意图;

14.附图中标记:1、粉碎筒;2、支柱;3、底板;4、投料管;5、研磨筒;6、粉碎辊;7、连接箱;8、连接管;9、转轴;10、第一锥齿轮;11、电机;12、减速器;13、连接轴;14、第二锥齿轮;15、转管;16、限位板;17、拉簧;18、轮架;19、转轮;20、凸板;21、转杆;22、第三锥齿轮;23、输送绞龙;24、收集箱;25、滑块;26、把手;27、锥形导向罩。

具体实施方式

15.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容更加透彻全面。

16.实施例1

17.如图1至图3所示,粉碎筒1通过多组支柱2固定安装在底板3上端面,投料管4连通安装在粉碎筒1上端,研磨筒5固定安装在粉碎筒1内部的上部,连接箱7通过连接管8固定安装在粉碎筒1内部,转轴9贯穿并转动安装在连接管8内部,转轴9左端伸入至连接箱7内部并与第一锥齿轮10固定连接,电机11和减速器12均固定安装在粉碎筒1的右端面,电机11输出端与减速器12输入端固定连接,减速器12输出端与转轴9右端固定连接,连接轴13贯穿并转动安装在连接箱7的上壁上,第二锥齿轮14与连接轴13的下端固定连接,并且第二锥齿轮14与第一锥齿轮10相互啮合,转管15内部设有限位槽,限位板16滑动安装在转管15内部,并且限位板16与限位槽滑动连接,拉簧17上端与转管15内部的顶端面固定连接,拉簧17下端与限位板16上端面固定连接,连接轴13上端滑动伸入至转管15内部并与限位板16固定连接,粉碎辊6固定安装在转管15的上端,两组轮架18左右对称固定安装在转管15的下部,两组转轮19分别转动安装在两组轮架18上,凸板20固定安装在连接箱7上端面,并且两组转轮19均与凸板20上端面滑动接触,粉碎辊6转动安装在研磨筒5内,转杆21贯穿并转动安装在连接箱7的下壁上,转杆21上端伸入至连接箱7内部并与第三锥齿轮22固定连接,并且第三锥齿轮22与第一锥齿轮10相互啮合,转杆21下端伸入至粉碎筒1输出端内部,转杆21上设有输送绞龙23,底板3上端面左右对称设有两组滑槽,两组滑块25分别滑动安装在两组滑槽内,收集箱24固定安装在两组滑块25的上端面,把手26固定安装在收集箱24的前端面,锥形导向罩27固定套装在转管15上,锥形导向罩27下端面设有圆孔,连接箱7上部穿过圆孔,并且凸板20和转轮19均处于锥形导向罩27内部;首先启动电机11,减速器12在电机11的驱动下带动转轴9进行转动,并且经第一锥齿轮10和第二锥齿轮14的传动连接作用下,使连接轴13进行转动,在限位板16和限位槽的配合使用下,使转管15带动粉碎辊6进行转动,并且随着转管15转动的同时,使两组轮架18分别带动两组转轮19同步进行转动,经凸板20和拉簧17的配合使用下,使转管15带动粉碎辊6在进行转动的同时还进行上下往复移动,然后将固化剂颗粒通过投料管4投入至粉碎筒1内部,并且研磨筒5的配合使用下,从而使粉碎辊6对固化剂颗粒进行粉碎,粉碎之后的固化剂通过锥形导向罩27导向排放

18.进行,随着第一锥齿轮10转动的同时,经第三锥齿轮22的传动连接作用下,使转杆21带动输送绞龙23进行转动,从而粉碎之后的固化剂进行排料,使粉碎之后的固化剂掉落至收集箱24内部进行集中收集即可。

19.本实用新型的一种铁矿全尾砂固化剂颗粒粉碎装置,其安装方式、连接方式或设置方式均为常见机械方式,只要能够达成其有益效果的均可进行实施。

20.本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

21.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1