一种金属制粒机的制作方法

1.本实用新型涉及制粒设备技术领域,具体涉及一种金属制粒机。

背景技术:

2.废弃的锂电池中含有大量不可再生且经济价值高的重金属资源,锂电池中极片中含有大量的铜、铝等金属材料。为了避免废旧锂电池中的重金属资源浪费,通常对废旧锂电池进行回收处理,其工序通常为废旧锂电池经过撕碎机剪切、撕裂成块状,之后再经过破碎机破碎分散成极片、隔膜等散装物,极片、隔膜等散装物再经过震动筛网和磁选机的处理后,极片和隔膜再进入磨粉机中加工处理后,之后经过筛分完成后续工序。

3.现有技术中的磨粉机通常将极片铜铝箔制成研磨成粉,然而却不利于铜铝箔颗粒进行分离;因磨粉机在工作时,磨粉机的主轴高速旋转,磨粉机壳体内部以及两端轴承易产生热量,导致设备不能连续稳定运行,同时还存在金属粉易进入轴承内导致轴承卡死的问题。

技术实现要素:

4.本实用新型为解决现有技术采用磨粉机粉碎研磨极片,不利于铜铝箔颗粒分离、磨粉机壳体内部以及两端轴承易产生热量和金属粉易进入轴承的问题,提供一种金属制粒机,该装置能够将极片铜铝箔制成金属球状实心颗粒,便于将铜铝球状颗粒进行分离,便于对机体内部和轴承进行降温,以及有效避免了金属粉进入轴承内的现象。

5.为了实现上述目的,本实用新型的技术方案是:一种金属制粒机,包括底座,还包括主轴,所述底座上对称设置有立板,两个所述立板之间设有粉碎壳以及与粉碎壳相通的出料壳体,所述粉碎壳的内壁固定设置有定刀齿圈,粉碎壳的外侧套设有外壳体,所述粉碎壳与外壳体之间设有冷却水层,金属制粒机在使用过程中,通过向冷却水层注入冷却水达到对机壳内部降温的目的,使设备内部产生的热量被循环冷却水带走,从而保证设备在高速运转的状态下连续平稳运行。

6.所述主轴位于粉碎壳和出料壳体内、且与所述立板转动连接,所述主轴上套设有分散盘和抽风叶轮盘,所述分散盘位于粉碎壳内,抽风叶轮盘位于出料壳体内;所述主轴上还并排套设有多个位于所述粉碎壳内的刀辊盘,相邻两个所述刀辊盘之间设有套设在主轴上的隔套;所述刀辊盘包括套设在主轴上的刀盘,所述刀盘的边缘处环形卡设有多个刀头。在极片和隔膜进入本装置金属制粒机加工处理时,本装置通过刀辊盘以及定刀齿圈将极片制成金属球状实心颗粒。

7.两个所述立板的外侧分别连接有进料壳体和连接壳,所述进料壳体和连接壳的外侧均连接有轴承外壳。

8.进一步地,所述外壳体的外侧设有与冷却水层相通的进水管一和出水管一,所述进水管一的高度高于出水管一的高度,本装置可通过进水管一向冷却水层通入冷却水,以使冷却水将设备内部产生的热量吸附带出、并从出水管一排出。

9.进一步地,所述进料壳体与粉碎壳相通,所述进料壳体的顶部连通有进料罩,极片和隔膜混合物料可通过进料罩进入进料壳体内,从而进入粉碎壳内进行加工处理。

10.进一步地,所述出料壳体的外侧连接与出料壳体相通的出料口,加工制成的铜颗粒和铝颗粒可从出料口排出,进入后续工序。

11.进一步地,所述主轴前端依次穿过立板和进料壳体、且伸入轴承外壳内,所述主轴后端依次穿过立板和连接壳、且延伸至轴承外壳外部。

12.进一步地,所述主轴后端端部连接有驱动机构,驱动机构包括电机以及固定套设在主轴上的皮带轮,所述电机的输出端通过三角皮带与所述皮带轮传动连接,驱动机构用于驱动主轴高速转动。

13.进一步地,两个所述轴承外壳的内部均设有内壳体,所述轴承外壳与内壳体之间设有水冷腔,所述内壳体内部设置有轴承和定位套,所述轴承和定位套均套设在主轴上,本装置在使用过程中,可向水冷腔中注入循环冷却水,以达到对轴承快速降温的目的。

14.进一步地,所述轴承外壳顶部连通有进水管二、底部连通有出水管二,所述进水管二位于出水管二正上方。

15.进一步地,所述进水管一和进水管二通过管道与外部水源相连通,所述出水管一和出水管二也通过管道与外部水源相连通。

16.通过上述技术方案,本实用新型的有益效果为:

17.本实用新型通过刀辊盘以及固定在粉碎壳内壁的定刀齿圈,将锂电池极片铜铝箔分别加工成铜球状实心颗粒和铝球实心颗粒,有利于筛分工序将铜铝实心颗粒分离。制粒机运行时便于对机体内部和轴承进行降温;同时能够有效避免碳粉金属粉进入轴承,防止出现轴承卡死的现象。

18.本实用新型使用过程中,极片和隔膜混合物料通过进料罩进入粉碎壳内部,分散盘可将混合物料均匀打散,抽风叶轮盘可使物料进入粉碎研磨区域,其中通过多个刀辊盘以及定刀齿圈的作用下,可将极片铜铝箔制成铜铝球状实心颗粒。

19.本实用新型通过在粉碎壳外侧和内壳体外侧分别设置冷却水层和水冷腔,本装置在使用过程中,向冷却水层和水冷腔中通入循环冷却水,能够使机体内部以及轴承产生的热量被循环冷却水带走,从而保证制粒机在高速运转的状态下连续平稳运行。

附图说明

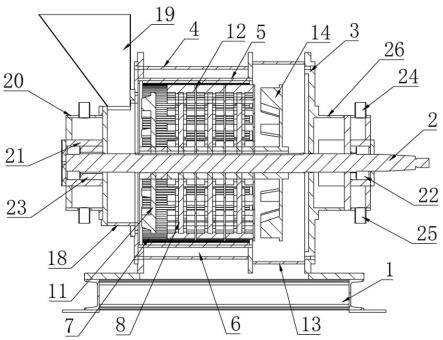

20.图1是本实用新型一种金属制粒机的结构示意图一;

21.图2是本实用新型一种金属制粒机的结构示意图二;

22.图3是本实用新型一种金属制粒机图2中a-a处的剖视示意图;

23.图4是本实用新型一种金属制粒机图2中b-b处的剖视示意图;

24.图5是本实用新型一种金属制粒机分散盘、刀辊盘和抽风叶轮盘的结构示意图;

25.图6是本实用新型一种金属制粒机刀辊盘的结构示意图;

26.图7是图4中a处的放大图。

27.附图中标号为:1为底座,2为主轴,3为立板,4为外壳体,5为粉碎壳,6为冷却水层,7为定刀齿圈,8为刀辊盘,9为刀盘,10为刀头,11为分散盘,12为隔套,13为出料壳体,14为抽风叶轮盘,15为出料口,16为进水管一,17为出水管一,18为进料壳体。19为进料罩,20为

轴承外壳,21为内壳体,22为轴承,23为定位套,24为进水管二,25为出水管二,26为连接壳。

具体实施方式

28.下面结合附图和具体实施方式对本实用新型作进一步说明:

29.如图1~图7所示,一种金属制粒机,包括底座1,还包括主轴2,所述底座1上对称设置有立板3,底座1上固定连接有两个截面呈“l”形的立板3,两个所述立板3之间设有粉碎壳5以及与粉碎壳5相通的出料壳体13,所述粉碎壳5的内壁固定设置有定刀齿圈7,粉碎壳5的外侧套设有外壳体4,所述粉碎壳5与外壳体4之间设有冷却水层6,粉碎壳5与外壳体4密封焊接固定,其中粉碎壳5、外壳体4和出料壳体13均为内部中空的筒状构件,定刀齿圈7由多个环形布设的“v”形齿刀组成。

30.所述主轴2位于粉碎壳5和出料壳体13内、且与所述立板3转动连接,所述主轴2上套设有分散盘11和抽风叶轮盘14,所述分散盘11位于粉碎壳5内,在极片和隔膜混合物料进入进料壳体18内后,分散盘11可将混合物料由中心向圆周方向辐射散开,同时在抽风叶轮盘14的作用下进入刀辊盘8区域进行粉碎研磨,抽风叶轮盘14可使混合物料在粉碎壳5内进行运动,抽风叶轮盘14位于出料壳体13内;所述主轴2上还并排套设有多个位于所述粉碎壳5内的刀辊盘8,本实施例中主轴2上固定套设有3个刀辊盘8,相邻两个所述刀辊盘8之间设有套设在主轴2上的隔套12,其中最右侧的刀辊盘8右侧也安装有隔套12,本实施例中主轴2上安装有3个隔套12,隔套12能够保证极片和隔膜等混合物料被刀头10和定刀齿圈7冲击研磨;所述刀辊盘8包括套设在主轴2上的刀盘9,所述刀盘9的边缘处环形卡设有多个刀头10,刀头10端部与定刀齿圈7之间存有间隙,以保证极片和隔膜混合物料在抽风叶轮盘14的作用下,在粉碎壳不断向着出料壳体13的方向移动,以使定刀齿圈7和刀辊盘8对极片铜铝箔进行加工处理,其中还通过螺栓将刀头10进一步固定在刀盘9上,本实施中每个刀盘上9分布有24个刀头10,且每个刀头10的端部设有一角度呈45

°

的斜面。

31.两个所述立板3的外侧分别连接有进料壳体18和连接壳26,所述进料壳体18和连接壳26的外侧均连接有轴承外壳20。

32.所述外壳体4的外侧设有与冷却水层6相通的进水管一16和出水管一17,进水管一16和出水管一17对应安装在外壳体4上,所述进水管一16的高度高于出水管一17的高度,本装置制粒机在使用过程中,可通过进水管一16向冷却水层6内通入循环冷却水,并从出水管一17排出,实现了冷却水的不断循环,以达到制粒机机体颞部产生的热量被循环冷却水带走的目的。

33.所述进料壳体18与粉碎壳5相通,所述进料壳体18的顶部连通有进料罩19,极片和隔膜混合物料通过进料罩19进入进料壳体18内,从而再进入粉碎壳5内进行冲击研磨。

34.所述出料壳体13的外侧连接与出料壳体13相通的出料口15,经过加工处理制成铜铝球状实心颗粒在抽风叶轮盘14的作用下,可从出料口15排出。

35.所述主轴2前端依次穿过立板3和进料壳体18、且伸入轴承外壳20内,所述主轴2后端依次穿过立板3和连接壳26、且延伸至轴承外壳20外部。

36.所述主轴2后端端部连接有驱动机构,驱动机构包括电机以及固定套设在主轴2上的皮带轮,所述电机的输出端通过三角皮带与所述皮带轮传动连接。电机启动,电机输出端通过三角皮带可使皮带轮带动主轴转动,从而主轴2可同时带动分散盘11、隔套12、刀辊盘8

和抽风叶轮盘14转动。

37.两个所述轴承外壳20的内部均设有内壳体21,所述轴承外壳20与内壳体21之间设有水冷腔,所述内壳体21内部设置有轴承22和定位套23,所述轴承22和定位套23均套设在主轴2上,定位套23对轴承22起到定位的作用。其中将通过内壳体21将轴承22单独密封隔离,能够有效防止碳粉金属粉进入轴承22,避免轴承22出现卡死的情况。

38.所述轴承外壳20顶部连通有进水管二24、底部连通有出水管二25,所述进水管二24位于出水管二25正上方。在制粒机运行的过程中,可同时通过进水管二24向水冷腔内通入冷却水,并从出水管二25排出,通过360

°

循环水冷腔给轴承22快速降温,延长了轴承22的使用寿命。

39.所述进水管一16和进水管二24通过管道与外部水源相连通,所述出水管一17和出水管二25也通过管道与外部水源相连通。本实施例中外部水源为内部含有冷却水的水桶,其中进水管一16、进水管二24、出水管一17和出水管二25均通过管道与水桶相通。

40.需要说明的是,本装置金属制粒机可对直径20mm以内的铁、铝、铜等大颗粒状或者片状金属进行粉碎及研磨,可将金属的颗粒度粉碎和研磨至直径1mm以下,非金属柔性材料则保持原状排出,本实施例中通过循环水泵来实现冷却水的循环利用。

41.本实用新型的工作原理如下:启动电机,电机的输出端通过三角皮带使皮带轮带动主轴2高速转动,主轴2带动分散盘11、刀辊盘8、隔套12和抽风叶轮盘14同时转动。在抽风叶轮盘14的作用下,废弃锂电池经加工处理后,得到的锂电池极片和隔膜混合物料从进料罩19负压吸入进料壳体18内,并通过分散盘11将极片和隔膜混合物料由中心向圆周辐射散开,极片铜铝箔进入一级刀辊盘8进行制粒,多个刀盘9上的刀头10的45

°

斜面渐开线角度冲击极片铜铝箔,并经过定刀齿圈7的摩擦力开始第一次卷曲同时极片铜铝箔表面的碳粉开始脱落。然后物料继续进入二级刀辊盘8研磨区,再经过刀头10的45

°

斜面和定刀齿圈7的冲击研磨,极片铜铝箔被卷曲成团状。之后物料再进入三级刀辊盘8研磨区,再次经过刀头10的45

°

斜面和定刀齿圈7的冲击研磨,同样的摩擦力使团状金属卷曲成密度更高的球状金属粒,极片铜铝箔经过上述流程被制成铜球状实心颗粒和铝球状实心颗粒,并被后端的抽风叶轮盘14负压吸入出料壳体13内,同时球状金属颗粒在叶轮离心的作用下,通过出料壳体13上的出料口15排出。其中因隔膜是非金属柔性材料,隔膜也从出料口15排出,因制成的铜铝球状实心颗粒比重密度明显,有利于铜铝球状实心颗粒分离,需要说明的是可通过比重分选机将铜铝球状实心颗粒分离开。

42.在制粒机运行的过程中,可通过循环水泵使外部水源不断从进水管一16和进水管二24分别向冷却水层6和水冷腔中通入冷却水,并分别从出水管一17和出水管二24流入外部水源,通过循环冷却水以将机体内部和轴承22产生的热量带走,从而保证制粒机在高速运转的状态下连续平稳运行。

43.以上所述之实施例,只是实用新型的较佳实施例而已,并非限制本实用新型实施范围,故凡依本实用新型专利范围所述技术方案所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1