一种脉冲袋式除尘器的制作方法

1.本实用新型涉及一种脉冲袋式除尘器。

背景技术:

2.脉冲袋式除尘器是20世纪60年代发展起来的除尘设备,到70年代曾有过大面积的推广,特别是中小型脉冲除尘器在冶金、化工、机械、建材、矿石等行业均有应用,其利用纤维织物的过滤作用对含尘气体进行过滤,时间长了之后,粉尘在滤料表面积聚,除尘器的阻力被增加,阻力过高会使除尘系统的风量显著下降,当除尘器阻力达到一定数值后需要对除尘器及时清灰。气箱脉冲袋式除尘器,它集分室反吹和脉冲喷吹等诸类收尘器的优点,克服了分室反吹时动能强度不够,过滤与清灰同时进行的缺点,因而使袋式收尘器增加了使用适应性,提高了收尘效率。目前的脉冲袋式除尘器其设备阻力一般在使用不长的时间后就达到较高数值而需要清灰,清灰频率较高,能耗也高,而整个设备中粉尘在滤料表面积聚的程度不一,清灰没有针对性,现有技术中未见有关注这一问题的文献。公开号为cn216125331u的专利:一种方便清理滤袋的脉冲袋式除尘器,包括:脉冲袋式除尘器,所述脉冲袋式除尘器为四壁封闭的中空结构,所述脉冲袋式除尘器的内部固定有若干数量的滤袋,所述滤袋的外侧设置有清洗柱组件,所述脉冲袋式除尘器的底部卡接滑动废水处理盒;滑动废水处理盒,所述滑动废水处理盒包括箱体和滑轮,所述箱体的底部固定有滑轮,所述箱体一侧的外壁设置有卡扣锁,所述箱体设置有卡扣锁一侧的外壁固定有把手,所述卡扣锁被装配用于限制箱体位于所述脉冲袋式除尘器底部的工位。其解决的是在每次除尘后可及时对滤袋进行清洁处理的问题。公开号为cn217068076u的专利:一种脉冲袋式除尘器,包括气箱脉冲袋式除尘器本体,气箱脉冲袋式除尘器本体的上端通过合页活动安装有箱盖,气箱脉冲袋式除尘器本体的下部固定安装有固定架,固定架的下端四角均固定焊接有支撑腿,气箱脉冲袋式除尘器本体内上部对立端均开有t型滑槽,两个t型滑槽之间共同滑动安装有除尘机构,除尘机构包括底部支撑架和顶部定位板,顶部定位板和底部支撑架之间可拆卸安装有多个过滤袋笼。其解决的是过滤袋更换、方便拆卸安装的问题。

技术实现要素:

3.本实用新型的目的在于,克服现有技术中存在的缺陷,提供一种脉冲袋式除尘器,通过多根面向滤袋室中滤袋的导风管的设置,避免现有技术中尘气主要面向滤袋的局部区域,可以避免滤袋局部区域先出现灰尘颗粒聚集而导致系统阻力升高的问题。

4.为实现上述目的,本实用新型的技术方案是设计一种脉冲袋式除尘器,包括除尘器主体以及固定连接在除尘器主体下端的支撑柱,除尘器主体外表面固定连接有爬梯;

5.除尘器主体由上至下依次设置净气室、滤袋室及灰斗,净气室上设有尘气进风口,净气室的出气管上连通有若干根面向滤袋室中滤袋的导风管;

6.净气室的上端还设有出风口,灰斗与滤袋的中部空间相连通,滤袋室上设有与净气室相连通的开口,出风口设置在开口上方;反吹风机其反吹管与滤袋内部空间相连通,反

吹管上设置脉冲阀,滤袋室内设有位于滤袋上方的脉冲发生器,脉冲发生器与脉冲阀电性相连。通过多根面向滤袋室中滤袋的导风管的设置,避免现有技术中尘气主要面向滤袋的局部区域,可以避免滤袋局部区域先出现灰尘颗粒聚集而导致系统阻力升高的问题。

7.进一步的技术方案是,导风管等距均匀布置且导风管覆盖整个滤袋的全部过滤面。多根导风管呈矩形阵列布置,均匀布置后多个导风管的管口由上至下由左至右覆盖每一个滤袋的所有过滤面,不会出现滤袋局部区域先出现灰尘颗粒聚集而导致系统阻力升高的问题。除尘器结构阻力不会太早出现过高的情况,滤袋寿命得到充分地延长。甚至由于滤袋均匀接收尘气,所以相对地过滤面积相当于增加了,可节省原反吹风机有效功率,或者相当于增加处理风量,一般烟粉尘排放质量浓度小于10mg/m3。

8.进一步的技术方案是,滤袋室中的滤袋与重锤线倾斜设置;所述滤袋中的滤布采用耐高温玻纤材料制成。滤袋与进气倾斜,缓冲进气对滤袋的冲击,增加滤袋的使用寿命,并且这么设计后还能一定程度缓解内部流场混乱的问题,增加了除尘效率。

9.进一步的技术方案为,导风管水平设置。

10.另一种技术方案为,滤袋室中的滤袋竖直设置,所述滤袋中的滤布采用耐高温玻纤材料制成,所述导风管的旋转轴线与水平线倾斜设置。

11.进一步的技术方案为,反吹管包括位于下端的硬性管和一端与硬性管密封固定相连的软管;

12.所述滤袋室中滤袋上端的挂架上固定设置气缸,气缸的活塞杆的露出端固定连接在软管的外管壁上。通过将反吹管其中段设置为软管的形式,可以便于反吹管的升降以应对滤袋其过滤面中灰尘颗粒积聚较多的区域(虽然通过均布的导风管的设置,可以大幅减少滤袋过滤面上局部区域出现灰尘颗粒积聚的情况,但仍然存在进气的尘气在到达滤袋时由于气流分布、挡风板、斜板等导向的作用而引起的达到不同滤袋区域的尘气中的灰尘颗粒含量不同的情况),使得反吹更有针对性,也能降低能耗。

13.本实用新型的优点和有益效果在于:通过多根面向滤袋室中滤袋的导风管的设置,避免现有技术中尘气主要面向滤袋的局部区域,可以避免滤袋局部区域先出现灰尘颗粒聚集而导致系统阻力升高的问题。

14.多根导风管呈矩形阵列布置,均匀布置后多个导风管的管口由上至下由左至右覆盖每一个滤袋的所有过滤面,不会出现滤袋局部区域先出现灰尘颗粒聚集而导致系统阻力升高的问题。除尘器结构阻力不会太早出现过高的情况,滤袋寿命得到充分地延长。甚至由于滤袋均匀接收尘气,所以相对地过滤面积相当于增加了,可节省原反吹风机有效功率,或者相当于增加处理风量,一般烟粉尘排放质量浓度小于10mg/m3。

15.滤袋与进气倾斜,缓冲进气对滤袋的冲击,增加滤袋的使用寿命,并且这么设计后还能一定程度缓解内部流场混乱的问题,增加了除尘效率。

16.通过将反吹管其中段设置为软管的形式,可以便于反吹管的升降以应对滤袋其过滤面中灰尘颗粒积聚较多的区域(虽然通过均布的导风管的设置,可以大幅减少滤袋过滤面上局部区域出现灰尘颗粒积聚的情况,但仍然存在进气的尘气在到达滤袋时由于气流分布、挡风板、斜板等导向的作用而引起的达到不同滤袋区域的尘气中的灰尘颗粒含量不同的情况),使得反吹更有针对性,也能降低能耗。

附图说明

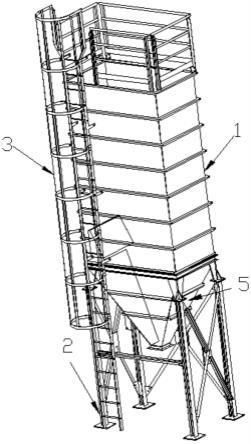

17.图1是本实用新型一种脉冲袋式除尘器的示意图;

18.图2是图1的主视图;

19.图3是图2中滤袋室部分的透视图;

20.图4是图3中反吹风机及其连接部件的放大示意图。

21.图中:1、除尘器主体;2、支撑柱;3、爬梯;4、滤袋室;5、灰斗;6、进风口;7、导风管;8、出风口;9、开口;10、反吹风机;11、反吹管;12、脉冲阀;13、气缸。

具体实施方式

22.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

23.如图1至图4所示(为便于图示,图3中未示出与反吹风机连接的部件),本实用新型是一种脉冲袋式除尘器,包括除尘器主体1以及固定连接在除尘器主体1下端的支撑柱2,除尘器主体1外表面固定连接有爬梯3;除尘器主体1由上至下依次设置净气室、滤袋室4及灰斗5,净气室上设有尘气进风口6,净气室的出气管上连通有若干根面向滤袋室4中滤袋的导风管7;净气室的上端还设有出风口8,灰斗5与滤袋的中部空间相连通,滤袋室4上设有与净气室相连通的开口9,出风口8设置在开口9上方;反吹风机10其反吹管11与滤袋内部空间相连通,反吹管11上设置脉冲阀12,滤袋室4内设有位于滤袋上方的脉冲发生器,脉冲发生器与脉冲阀12电性相连。导风管7等距均匀布置且导风管7覆盖整个滤袋的全部过滤面。滤袋室4中的滤袋与重锤线倾斜设置;所述滤袋中的滤布采用耐高温玻纤材料制成。导风管7水平设置。反吹管11包括位于下端的硬性管和一端与硬性管密封固定相连的软管;滤袋室4中滤袋上端的挂架上固定设置气缸13,气缸13的活塞杆的露出端固定连接在软管的外管壁上。

24.工作原理如下:

25.尘气从净气室上的进风口6进入后(净气室内设有与进风口相连的进气管,进气管与出气管相连通,保证进气在管内流通,直至到达滤袋处),通过净气室的出气管进入到各个导风管7中,最后被滤袋室4上的滤袋过滤,过滤后的洁净气体通过开口9达到净气室后从净气室的上端的出风口8排出。反吹时反吹风机启动,开启脉冲阀,进行喷吹,阻留在滤袋外侧的尘粒在脉冲气流作用下落入灰仓,最终实现了烟尘分离。

26.通过滤袋内外侧设置的气压传感器,根据不同高度处滤袋两侧的压差,启动气缸驱动反吹管至压差大的区域优先进行滤袋的反吹,更有针对性,并且反吹频率可以降低,反吹区域可以减少,降低了能耗。

27.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1