1.本实用新型涉及气体转换装置技术领域,尤其是涉及一种用于转化气体的微波装置。

背景技术:2.二氧化碳是地球温室效应全球变暖的主要诱因,在中国随着重工业化的进程,化工、钢铁、燃煤电厂、燃油汽车每天都在排放巨量的二氧化碳。微波技术已经在我们的日常生活中非常普及。微波设备可以对一些物质的分子(包括二氧化碳缝制)进行加热,微波加热的特点是:加热速度快;加热效率高,省电节能;加热均匀;选择性加热;加热过程的即时控制性等。为了避免相互间的干扰,供工业、科学及医学使用的微波频段是不同的。目前,只有915mhz和2450mhz在工业领域被广泛使用。现有技术已经可以通过微波设备将二氧化碳气体加热裂解,并重组转化成一氧化碳和氧气,但是,现有的微波装置存在反应腔体尺寸不能小于所使用的微波频率下波长的限制,微波源的频率与功率限制了装置本身的适用功率,微波装置的难点在于如何在有限的体积内,实现更高的介质通量,能量利用效率。

技术实现要素:3.本实用新型为了克服现有技术中微波装置在有限的体积内介质通量低,能量利用效率不高的问题,提供一种用于转化气体的微波装置,可以在有限的体积内,实现更高的气体通量,提高能量利用效率和气体的转化率。

4.为了实现上述目的,本实用新型采用以下技术方案:

5.一种用于转化气体的微波装置,包括外壳、内透波管、高速喷射管和压缩波导,所述外壳内设有第一腔体,外壳上设有与第一腔体连通的若干个进气管,所述外壳套设在内透波管外侧,所述高速喷射管与所述内透波管的上端连通,所述内透波管的下端开口设置,所述内透波管靠近上端的侧壁上设有透气孔,所述压缩波导设置在外壳外侧且压缩波导的一端与外壳连接,所述压缩波导的另一端与微波源连接,压缩波导与外壳连接的位置设有透波隔板,所述压缩波导设置在靠近内透波管上端的位置。

6.上述技术方案中,一部分原料气体直接从高速喷射管进入内透波管,另一部分原料气体从进气管进入第一腔体,由于伯努利效应,所述高速喷射管喷出的高速气流可以在透气孔位置形成负压,使内透波管内的气压远小于第一腔体内的气压,气压差将第一腔体内的原料气体快速吸入内透波管,与高速喷射管进入内透波管的气体混合,压缩波导内的微波在内透波管内快速加热原料气体,使原料气体裂解重组形成产品气体或产品颗粒,高速气流可以使原料气体快速通过中心区域并排出内透波管,避免被加热的气体在此区域过长的停留时间,有效地防止逆反应发生。且可以通过负压从第一腔体吸入气体,增加微波能量最集中的区域的原料气体的流量,第一腔体内的原料气体可以对内透波管进行冷却,同时原料气体在经过压缩波导位置时,会被压缩波导进行预加热。所述压缩波导从微波源传递过来的微波的场强在外壳径向位置上并非均匀分布的,而是在外壳中心位置的场强最

大,并向两侧依次减弱,且微波场的径向宽度等于微波的波长,所述内透波管设置在第一腔体内,可以使高速喷射管喷出的原料气体经过高场强区域而不经过低场强的外侧区域,使经过高场强区域的原料气体被快速加热、充分裂解,提高原料气体的转化率,所述第一腔体设置在内透波管外侧,可以与微波的低场强区域重合,充分利用低场强区域的能量对部分原料气体进行预加热,提高能量利用率,第一腔体内的原料气体还可以将产生的热量带走,对外壳和内透波管进行冷却,避免内透波管因为温度过高导致损坏。为了防止气体进入压缩波导及微波系统,所述压缩波导与外壳连接的位置设有透波隔板,透波隔板由透波材料制造,可以透过微波,使微波可以进入第一腔体。

7.作为优选,所述压缩波导内微波的波长为λ,内透波管的内径为d2,0.5λ≤d2≤0.8λ,所述外壳的内径为d1,λ≤d1≤1.1λ。所述0.5λ≤d2≤0.8λ,可以使内透波管处于微波场的中心高场强区域,充分利用高场强区域对气体进行高温裂解,提高气体转换率,同时保证内透波管内径不会过小,保证内透波管内的气体通过量。所述λ≤d1≤1.1λ,外壳内的微波场强的径向宽度约等于微波的波长,可以使外壳恰好容纳整个微波场强,充分利用微波能量。

8.作为优选,所述进气管设置在靠近内透波管下端的位置。所述进气管进入的原料气体可以自下而上经过第一腔体,使原料气体充分与内透波管接触,对内透波管进行散热,避免内透波管因为温度过高导致损坏。

9.作为优选,所述微波装置还包括外透波管,所述外透波管设置在第一腔体内,所述外透波管套设在内透波管外侧,所述进气管设置在靠近外透波管上端的位置,所述外透波管与内透波管之间形成第一气体通道,所述外壳与外透波管之间形成第二气体通道,所述第一气体通道与第二气体通道连通且连通位置靠近内透波管的下端,进气管进入的气体自上而下通过第二气体通道并进入第一气体通道,进入第一气体通道的气体自下而上经过第一气体通道并通过透气孔进入内透波管。

10.上述技术方案中,一部分原料气体从进气管进入第一腔体,然后原料气体自上而下通过第二气体通道对外壳和外透波管进行冷却,然后进入第一气体通道的气体自下而上经过第一气体通道外透波管和内透波管进行冷却,同时,原料气体在经过靠近压缩波导位置时,会被压缩波导预加热,之后原料气体进入透气孔内透波管与高速喷射管喷出的高速气流混合,并被压缩波导传出的微波在内透波管内与快速加热,使原料气体裂解重组形成产品气体,并排出内透波管。在靠近压缩波导的位置气体温度最高,设备在此处的温度也最高,通过将进气管设置在靠近外透波管上端的位置,可以使刚进入第一腔体的低温气体先对上述高温位置进行快速冷却,增加冷却效果,且通过设置第一气体通道和第二气体通道,增加了气体冷却通道长度,增加了设备与原料气体的接触面积,进一步增加了冷却效果。

11.作为优选,所述第一腔体内设有螺旋气体分布器,螺旋气体分布器设置在进气管与第二气体通道之间,所述螺旋气体分布器上设有导向叶片,以使流经螺旋气体分布器的气体沿轴向螺旋流动。所述结构可以使进入第二气体通道的原料气体沿螺旋进气分配器的轴向螺旋流动,螺旋流动的气体可以对外壳和外透波管的侧壁起到良好的降温保护作用。

12.作为优选,所述压缩波导的数量为多个,多个压缩波导周向分布在外壳的外侧,且多个压缩波导设置在外壳的同一轴向位置上,所述压缩波导沿外壳的切向设置。微波源的频率与功率限制了微波装置本身的适用功率,所述多个压缩波导设置在外壳的同一轴向位

置上,可以在同一位置上将多个压缩波导传出的微波强度叠加,可以有效地解决微波功率不足的问题,必要的时候可以进一步增加输入微波源的数量,用于提高整体所需要的功率。通过所述压缩波导在外壳上切向布置,将微波能量引入第一腔体的上部分,使得压缩波导中的基本波导模式转换为腔内的te11模式。这种te11模式配置的好处是,腔内的能量分布沿轴向流动线最大。

13.作为优选,所述外壳内设有第二腔体,所述第二腔体设置在第一腔体下方且两者通过分隔板分隔,所述内透波管的下端穿过分隔板并与第二腔体连通,所述外壳上设有出气管,出气管的一端设置在第二腔体内,出气管的另一端与第二腔体外部连通,第二腔体内设有由碳颗粒堆积形成的碳颗粒床层,内透波管内的气体通过碳颗粒床层后由出气管排出外壳。

14.上述技术方案中,所述碳颗粒床层对含粉尘气体起到了吸附及过滤的效果,减低了底部气体出口处的粉尘含量。当原料气体反应不完全时,进入第二腔体的气体还可以与碳颗粒床层进一步反应,产生产品气体,增加微波装置对气体的转化率。

15.作为优选,所述第二腔体内设有保护罩,所述保护罩的上端封闭,保护罩下端开口且设置在碳颗粒床层内,保护罩的下端通过过滤网与碳颗粒床层连通,出气管的一端伸入保护罩。所述结构可以避免出气管直接设置在碳颗粒床层内,避免碳颗粒通过出气管排出。

16.作为优选,所述保护罩的上端的外壁为锥形面,锥形面的尖端朝向内透波管,靠近锥形面下端的外侧设有气体分布板,所述气体分布板上设有若干个通孔,所述碳颗粒床层设置在气体分布板下方。所述锥形面和气体分布板可以引导气体均匀向下流动,并降低流速,减低了气体对碳颗粒床层的冲击,并使得未完成反应的气体与碳颗粒充分接触并进一步反应,提高气体的转化率。

17.作为优选,所述第二腔体上设有填装口,所述填装口设置在气体分布板下方;所述第二腔体的外侧设有与第二腔体隔绝设置的冷却腔体,所述冷却腔体上设有冷却进口和冷却出口。所述碳颗粒床层中作为增加气体转化率的原料时,会随着反应进行逐渐减少,可以通过填装口对其进行补充。冷却介质从冷却进口进入,从冷却出口流出,可以对装置下半部分进行冷却。

18.作为优选,所述高速喷射管的出口端设有拉瓦尔喷管,以使高速喷射管内的亚音速气体经过拉瓦尔喷管形成超音速气体喷出。所述拉瓦尔喷管可以进一步增加高速喷射管的出口端的气体流速,使气流达到超音速,高速气流可以避免被加热的气体在此区域过长的停留时间,同时拉瓦尔喷管可以降低内透波管内的压力,增加通过透气孔吸入的气体。

附图说明

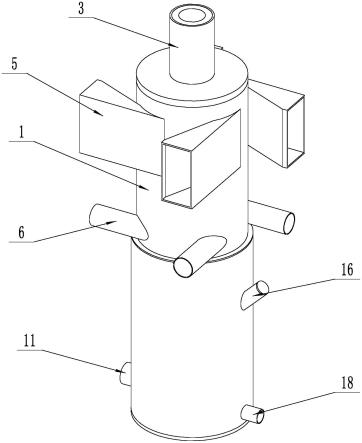

19.图1是本实用新型的结构示意图一;

20.图2是本实用新型的结构示意图二;

21.图3是本实用新型的结构示意图三;

22.图4是本实用新型的结构示意图四。

23.图中:外壳1、第一腔体1.1、第二腔体1.2、分隔板1.3、冷却腔体1.4、外透波管2、内透波管3、透气孔3.1、高速喷射管4、拉瓦尔喷管4.1、压缩波导5、进气管6、透波隔板7、第一气体通道8、第二气体通道9、螺旋气体分布器10、导向叶片10.1、出气管11、碳颗粒床层12、

保护罩13、锥形面13.1、气体分布板14、通孔14.1、过滤网15、填装口16、冷却进口17、冷却出口18。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

26.本实用新型所涉及通过连接一个或多个微波源,通过高能量强度在等离子状态下对气体进行裂解。也可以将微波等离子体与催化剂组合,加速裂解反应的进行。等离子体由离子、电子及中性粒子组成,通常分为高温和低温状态。电子温度远高于气体温度通常被称为低温等离子。低温等离子的激发能量为1-10ev,同时为避免在产生等离子过程中不必要的热量损失,应以振动作为能量激发的主要方式。同时气体快速通过等离子区和迅速的激冷是有效防止逆反应发生的重要手段。并且足够的气体通过量是保证工业化大规模生产的必要条件。

27.实施例1:

28.如图1和图2所示,一种用于转化气体的微波装置,包括外壳1、内透波管3、高速喷射管4和压缩波导5,所述外壳1内设有第一腔体1.1,外壳1上设有与第一腔体1.1连通的若干个进气管6,所述外壳1套设在内透波管3外侧,所述高速喷射管4与所述内透波管3的上端连通,所述内透波管3的下端开口设置,所述内透波管3靠近上端的侧壁上设有透气孔3.1,所述压缩波导5设置在外壳1外侧且压缩波导5的一端与外壳1连接,所述压缩波导5的另一端与微波源连接,压缩波导5与外壳1连接的位置设有透波隔板7,所述压缩波导5设置在靠近内透波管3上端的位置。

29.上述技术方案中,所述外壳1为金属材质,可以隔绝微波,气起到一定的防护作用。所述压缩波导5为变截面结构,由纵向截面面积最大的前部,纵向截面面积由大变小的中部,与纵向截面面积最小的后部组成。变截面结构进一步地提高了后部中心的微波场强度,后部中心的微波场强为谐振腔内最高,无需点火即可产生电离放电。压缩波导53的前部的侧壁上设有若干个调节销钉。微波源的微波频率为915mhz或2.45ghz。本实用新型微波装置的原料气体可以是二氧化碳、甲烷、氨气等气体。

30.上述技术方案中,一部分原料气体直接从高速喷射管4进入内透波管3,另一部分原料气体从进气管6进入第一腔体1.1,由于伯努利效应,所述高速喷射管4喷出的高速气流可以在透气孔3.1位置形成负压,使内透波管3内的气压远小于第一腔体1.1内的气压,气压差将第一腔体1.1内的原料气体快速吸入内透波管3,与高速喷射管4进入内透波管3的气体混合,压缩波导5内的微波在内透波管3内快速加热原料气体,使原料气体裂解重组形成产

品气体或产品颗粒,高速气流可以使原料气体快速通过中心区域并排出内透波管3,避免被加热的气体在此区域过长的停留时间,有效地防止逆反应发生。且可以通过负压从第一腔体1.1吸入气体,增加微波能量最集中的区域的原料气体的流量,第一腔体1.1内的原料气体可以对内透波管3进行冷却,同时原料气体在经过压缩波导5位置时,会被压缩波导5进行预加热。所述压缩波导5从微波源传递过来的微波的场强在外壳1径向位置上并非均匀分布的,而是在外壳1中心位置的场强最大,并向两侧依次减弱,且微波场的径向宽度等于微波的波长,所述内透波管3设置在第一腔体1.1内,可以使高速喷射管4喷出的原料气体经过高场强区域而不经过低场强的外侧区域,使经过高场强区域的原料气体被快速加热、充分裂解,提高原料气体的转化率,所述第一腔体1.1设置在内透波管3外侧,可以与微波的低场强区域重合,充分利用低场强区域的能量对部分原料气体进行预加热,提高能量利用率,第一腔体1.1内的原料气体还可以将产生的热量带走,对外壳1和内透波管3进行冷却,避免内透波管3因为温度过高导致损坏。为了防止气体进入压缩波导5及微波系统,所述压缩波导5与外壳1连接的位置设有透波隔板7,透波隔板7由透波材料制造,可以透过微波,使微波可以进入第一腔体1.1。

31.所述外壳1内设有第二腔体1.2,所述第二腔体1.2设置在第一腔体1.1下方且两者通过分隔板1.3分隔,所述内透波管3的下端穿过分隔板1.3并与第二腔体1.2连通,所述外壳1上设有出气管11,出气管11的一端设置在第二腔体1.2内,出气管11的另一端与第二腔体1.2外部连通,第二腔体1.2内设有由碳颗粒堆积形成的碳颗粒床层12,内透波管3内的气体通过碳颗粒床层12后由出气管11排出外壳1。

32.上述技术方案中,所述碳颗粒床层12对含粉尘气体起到了吸附及过滤的效果,减低了底部气体出口处的粉尘含量。当原料气体反应不完全时,进入第二腔体1.2的气体还可以与碳颗粒床层12进一步反应,产生产品气体,增加微波装置对气体的转化率。

33.所述第二腔体1.2内设有保护罩13,所述保护罩13的上端封闭,保护罩13下端开口且设置在碳颗粒床层12内,保护罩13的下端通过过滤网15与碳颗粒床层12连通,出气管11的一端伸入保护罩13。所述保护罩13的上端的外壁为锥形面13.1,锥形面13.1的尖端朝向内透波管3,靠近锥形面13.1下端的外侧设有气体分布板14,所述气体分布板14上设有若干个通孔14.1,所述碳颗粒床层12设置在气体分布板14下方。所述第二腔体1.2上设有填装口16,所述填装口16设置在气体分布板14下方。所述第二腔体1.2的外侧设有与第二腔体1.2隔绝设置的冷却腔体1.4,所述冷却腔体1.4上设有冷却进口17和冷却出口18。所述结构可以避免出气管11直接设置在碳颗粒床层12内,避免碳颗粒通过出气管11排出。所述锥形面13.1和气体分布板14可以引导气体均匀向下流动,并降低流速,减低了气体对碳颗粒床层12的冲击,并使得未完成反应的气体与碳颗粒充分接触并进一步反应,提高气体的转化率。所述碳颗粒床层12中作为增加气体转化率的原料时,会随着反应进行逐渐减少,可以通过填装口16对其进行补充。冷却介质从冷却进口17进入,从冷却出口18流出,可以对装置下半部分进行冷却。

34.所述压缩波导5内微波的波长为λ,内透波管3的内径为d2,0.5λ≤d2≤0.8λ,最优值为d2=0.65λ。所述0.5λ≤d2≤0.8λ,可以使内透波管3处于微波场的中心高场强区域,充分利用高场强区域对气体进行高温裂解,提高气体转换率,同时保证内透波管3内径不会过小,保证内透波管3内的气体通过量。

35.所述外壳1的内径为d1,λ≤d1≤1.1λ,最优值为d1=λ。所述外壳1内的微波场强的径向宽度约等于微波的波长,可以使外壳1恰好容纳整个微波场强,充分利用微波能量。

36.所述压缩波导5的数量为四个,四个压缩波导5周向分布在外壳1的外侧,且四个压缩波导5设置在外壳1的同一轴向位置上。微波源的频率与功率限制了微波装置本身的适用功率,所述多个压缩波导5设置在外壳1的同一轴向位置上,可以在同一位置上将多个压缩波导5传出的微波强度叠加,可以有效地解决微波功率不足的问题,必要的时候可以进一步增加输入微波源的数量,用于提高整体所需要的功率。

37.所述压缩波导5沿外壳1的切向设置。通过所述压缩波导5在外壳1上切向布置,将微波能量引入第一腔体1.1的上部分,使得压缩波导5中的基本波导模式转换为腔内的te11模式。这种te11模式配置的好处是,腔内的能量分布沿轴向流动线最大。(te11模式的详细解释可参考论文:《高功率弯曲圆波导te01-tm11模式变换分析》—作者:李长清、喻胜、牛新建)。

38.所述高速喷射管4的出口端设有拉瓦尔喷管4.1,以使高速喷射管4内的亚音速气体经过拉瓦尔喷管4.1形成超音速气体喷出。所述拉瓦尔喷管4.1可以进一步增加高速喷射管4的出口端的气体流速,使气流达到超音速,高速气流可以避免被加热的气体在此区域过长的停留时间,同时拉瓦尔喷管4.1可以降低内透波管3内的压力,增加通过透气孔3.1吸入的气体。

39.实施例2:

40.如图1和图2所示,在实施例1的基础上,所述进气管6设置在靠近内透波管3下端的位置。以使气体沿外壳1的切向进入第一腔体1.1形成轴向螺旋流动的气流。所述进气管6进入的原料气体可以自下而上经过第一腔体1.1,使原料气体充分与内透波管3接触,对内透波管3进行散热,避免内透波管3因为温度过高导致损坏。所述若干个进气管6沿外壳1的切向设置,可以使进入第一腔体1.1内的气体沿外壳1的轴向螺旋流动,对外壳1和外透波管2的侧壁起到良好的降温保护作用。

41.实施例3:

42.如图3和图4所示,在实施例1的基础上,所述微波装置还包括外透波管2,所述外透波管2设置在第一腔体1.1内,所述外透波管2套设在内透波管3外侧,所述进气管6设置在靠近外透波管2上端的位置,所述外透波管2与内透波管3之间形成第一气体通道8,所述外壳1与外透波管2之间形成第二气体通道9,所述第一气体通道8与第二气体通道9连通且连通位置靠近内透波管3的下端,进气管6进入的气体自上而下通过第二气体通道9并进入第一气体通道8,进入第一气体通道8的气体自下而上经过第一气体通道8并通过透气孔3.1进入内透波管3。

43.上述技术方案中,所述外透波管2和内透波管3可以整体采用微波可穿透的材料制成,例如石英材质,也可以是靠近压缩波导5的部分采用微波可穿透的材料制成,其余部位采用其他材料制成。一部分原料气体从进气管6进入第一腔体1.1,然后原料气体自上而下通过第二气体通道9对外壳1和外透波管2进行冷却,然后进入第一气体通道8的气体自下而上经过第一气体通道8外透波管2和内透波管3进行冷却,同时,原料气体在经过靠近压缩波导5位置时,会被压缩波导5预加热,之后原料气体进入透气孔3.1内透波管3与高速喷射管4喷出的高速气流混合,并被压缩波导5传出的微波在内透波管3内与快速加热,使原料气体

裂解重组形成产品气体,并排出内透波管3。在靠近压缩波导5的位置气体温度最高,设备在此处的温度也最高,通过将进气管6设置在靠近外透波管2上端的位置,可以使刚进入第一腔体1.1的低温气体先对上述高温位置进行快速冷却,增加冷却效果,且通过设置第一气体通道8和第二气体通道9,增加了气体冷却通道长度,增加了设备与原料气体的接触面积,进一步增加了冷却效果。

44.所述第一腔体1.1内设有螺旋气体分布器10,螺旋气体分布器10设置在进气管6与第二气体通道9之间,所述螺旋气体分布器10上设有导向叶片10.1,以使流经螺旋气体分布器10的气体沿轴向螺旋流动。所述结构可以使进入第二气体通道9的原料气体沿螺旋进气分配器的轴向螺旋流动,螺旋流动的气体可以对外壳1和外透波管2的侧壁起到良好的降温保护作用。

45.所述若干个进气管6沿外壳1的切向设置,以使气体沿外壳1的切向进入第一腔体1.1形成轴向螺旋流动的气流。所述结构可以使进入第一腔体1.1内的气体沿外壳1的轴向螺旋流动,对外壳1和外透波管2的侧壁起到良好的降温保护作用。

46.实施例4:

47.在实施例1的基础上,当本实用新型微波装置用于二氧化碳的分解时,主要化学反应如下:

48.co

2-co+o,δh=5.5ev,

49.c+co2=2co

50.在常压下,co2气体通过切向排布的气管进入一腔体部分,通过内透波管3上的透气孔3.1进入微波等离子区域,微波等离子激发产生高能电子,电子在与co2的碰撞中,co2的键断裂形成co和o随着温度的升高,转化率将不断地提高,达到4000k-4500k时达到100%。经过裂解后的co和o会随着温度的降低发生可逆反应。裂解后的混合气体流入装有碳颗粒床层12时,再次发生如下反应:

51.c+o-》co

52.2c+o

2-》2co

53.c+co

2-》2co

54.经过碳颗粒床层12后,没有转化完成的co2和经过逆反应生成的co2又再次生成了co,最终实现了100%的转化率。此时的co2已经全部转化为co,沿着出气管11流出装置。

55.实施例5:

56.实施例1的基础上本实用新型用于二氧化碳与甲烷转化为合成气干重整反应,主要化学反应如下:

57.co2+ch4-》2co+2h2;此实施例中,可以将两种气体从高速喷射管4和进气管6中分别引入装置,同时在底部碳颗粒床层12层放置催化剂颗粒以提高反应效率。