一种乙烯齐聚的反应系统的制作方法

本技术涉及乙烯齐聚制备高级线性α-烯烃,尤其涉及一种乙烯齐聚的反应系统。

背景技术:

1、线性α-烯烃为双键在分子末端的c4以上的直链烯烃,是重要的化工原料,是所有乙烯原料深加工产品中效益最好的产品,广泛地应用于表面活性剂、增塑剂、聚α-烯烃、润滑油、助剂和精细化学品,其中用途最广的是c4-c24的线性α-烯烃。乙烯齐聚工艺是当今应用最广和工艺最先进的线性α-烯烃生产方法,主要有chevron公司使用烷基铝催化剂的一步法工艺、shell公司使用镍系催化剂的shop工艺、日本出光公司使用锆系催化剂的idemitsu工艺等典型工艺。

2、1998年,brookhart和gibson分别独立报道了以双亚胺吡啶为配体的铁、钴系催化剂进行乙烯齐聚反应合成线性α-烯烃,此类催化剂具有高催化活性,通过修饰配体骨架或者芳环取代基结构,实现催化乙烯的非选择性齐聚,由此制备的线性α-烯烃产物是一系列不同碳数分布的混合物,分布宽且符合schulz-flory分布,其中线性选择性≥95%,具有非常广阔的应用前景。使用该催化剂不仅能够生产c4-c10的低碳数α-烯烃,还能生产c10-c20+的高碳数α-烯烃以及重均分子量在1000-10000的聚乙烯蜡。

3、但使用双亚胺吡啶为配体的铁、钴系催化剂催化乙烯齐聚反应放热量大、反应产物碳数分布宽,有较多副产c20+的高碳数α-烯烃,而且还有较多不溶于溶剂的聚乙烯蜡,容易在反应条件下析出而导致粘釜,以及物料输送过程中出现管路堵塞,造成不必要的停车与检修。另外,大量聚乙烯蜡和固态高碳数α-烯烃的存在也给后续产物分离增加了能耗和成本,因此这部分固体副产物造成的问题已成为以双亚胺吡啶为配体的铁、钴系催化剂进行乙烯齐聚工艺的主要障碍。

4、美国专利us 3676523、us 3686351和us 3726938公开了shell公司的高级α-烯烃生产工艺(shell higher olefin process),即shop工艺。这是目前世界上公认的最成功的乙烯齐聚工艺,该工艺采用镍系催化剂,产物分布宽,仍然存在大量c20及以上的固体低聚物,因此容易造成反应釜内壁和搅拌桨粘釜以及管路堵塞,严重影响设备操作。

5、针对乙烯齐聚工艺中产生大量副产聚乙烯蜡导致反应器粘釜和输送管道堵塞的问题,中国专利cn 96110306.x和美国专利us 5523508公开了通过循环部分轻质产物来溶解反应器中的重质齐聚物,从而减少聚乙烯蜡析出的方法。但轻质产物对重质齐聚物的溶解能力有限,不能完全消除聚乙烯蜡的析出。特别是对于以双亚胺吡啶为配体的铁、钴系催化剂来说,聚乙烯蜡副产物的分子量更高,很难通过溶解的方法进行消除。

6、美国专利us 2002019575a1和us 6555723b2公开了铁系催化剂在连续操作中,降低助催化剂烷基铝的比例进行齐聚,从而减少聚乙烯蜡生成的方法。这种方法以显著降低催化活性为代价,且减少聚乙烯蜡的效果有限,只能有限延缓反应器和搅拌桨粘釜和输送管道堵塞,很难进行实际的工业应用。此外,通过改变主催化剂的配体结构以减少聚乙烯蜡生成,经过大量的探索研究发现,新配体结构的催化剂往往导致乙烯齐聚活性大幅降低或产物分布过轻(主要产物为c4等低碳烯烃),结果并不理想。

7、美国专利us 8827653公开了针对铬系催化剂的防粘釜方法,提出在乙烯齐聚反应过程中加入一定量的hdpe颗粒作为防粘釜剂,可以使乙烯齐聚副产物聚乙烯蜡在这些hdpe颗粒上集结从而减少在反应釜内壁和搅拌桨上的粘釜,但该方法加入的聚乙烯颗粒与反应生成的聚合物性质接近,很难重新分离,因此影响了对这部分副产物的利用。

8、中国发明专利(申请号:cn201310706336.5、cn201510321251.4和cn201711397741.8)公开了以醚、酮、内酯、杂环化合物、有机膦化合物、单或多羧基酸化合物或含硅氧键的硅化合物或含羟基的酚类及其他含酚羟基芳香族化合物等作为聚乙烯蜡抑制剂,添加到用于乙烯齐聚的铁、钴系齐聚催化体系,从而减少齐聚产物中聚乙烯蜡含量、避免聚合反应器粘釜和输送管道堵塞。此类方法通过在催化体系能显著降低聚乙烯蜡含量,但存在聚乙烯蜡抑制剂用量难以选择的问题,如果抑制剂量大,乙烯配位困难,催化活性降低,抑制剂量小,催化活性损失少但对聚乙烯蜡的抑制效果下降,仍会造成反应系统的粘釜和堵塞。

技术实现思路

1、针对上述现有技术存在的问题,本实用新型提出一种能够减少乙烯齐聚工艺中产生的聚乙烯蜡等蜡状副产物,避免反应器粘釜以及管路堵塞,以及通过控制喷雾流量调整反应釜内催化剂浓度进而有效控制反应放热、调节产物碳数分布的反应系统。

2、为了实现上述的目的,本实用新型采用了以下的技术方案:

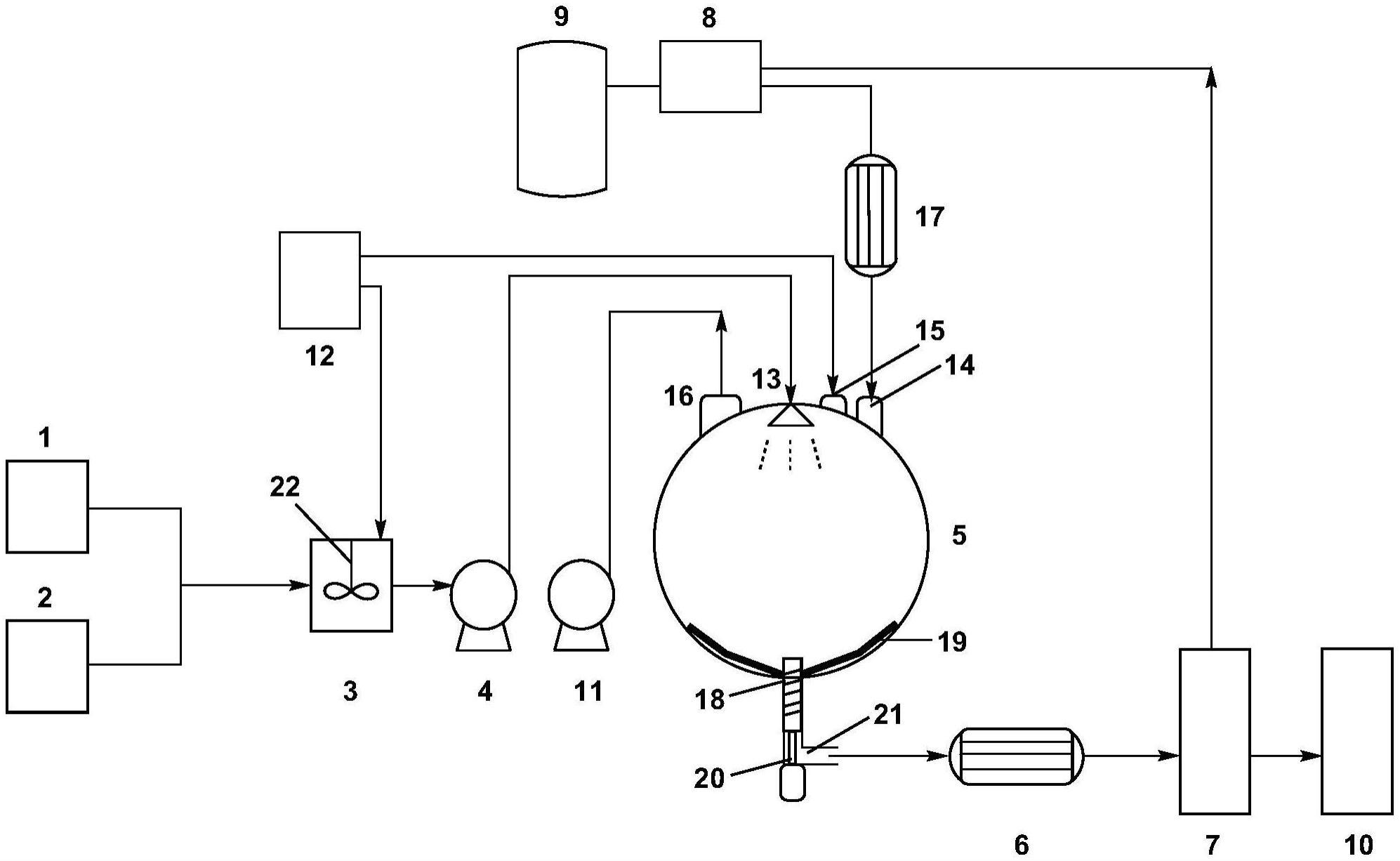

3、一种乙烯齐聚的反应系统,该系统包括:

4、喷雾式反应釜、乙烯供料装置和催化剂供料装置;

5、所述的喷雾式反应釜上部设置有催化剂喷射进料口和乙烯进料口惰性气体进料口,所述催化剂供料装置通过计量泵连接至催化剂喷射进料口,所述的乙烯供料装置通过第二换热器后连接至乙烯进料口;喷雾式反应釜的底部设置有出料口,出料口后端连接设置有产品分离装置。

6、作为优选,该系统还包括:循环管路;所述循环管路由所述喷雾式反应釜底部的出料口引出,并返回所述喷雾式反应釜顶部的乙烯进料口,所述循环管路上依次设置有第一换热器、闪蒸分离装置、气体压缩装置、第二换热器;

7、其中,所述喷雾式反应釜通过底部的出料口连接第一换热器,第一换热器连接闪蒸分离装置,闪蒸分离装置连接气体压缩装置,气体压缩装置通过第二换热器与喷雾式反应釜顶部的乙烯进料口连接;

8、典型的,所述气体压缩装置为乙烯压缩机,用于将乙烯原料气升压至工艺所要求的压力;所述闪蒸分离装置为闪蒸罐,用于将生成的产物进行气液分离。

9、作为优选,所述的催化剂供料装置包括:主催化剂罐、助催化剂罐、催化剂混合罐,所述主催化剂罐和助催化剂罐均连接至催化剂混合罐,催化剂混合罐的出口通过计量泵连接至喷雾式反应釜顶部的催化剂喷射进料口;

10、值得注意的是,不设置催化剂混合罐,直接在喷雾式反应釜顶部设置两个催化剂喷射进料口分别通过计量泵与主催化剂罐和助催化剂罐连接的反应系统也应当落入本实用新型保护范围之内,从节约计量泵和喷射喷头装置,以及便于控制工艺条件的角度,本实用新型优选在反应系统中设置催化剂混合罐,将主催化剂罐和助催化剂罐均连接至催化剂混合罐,混合罐再通过计量泵连接至喷雾式反应釜顶部的催化剂喷射进料口。

11、进一步优选的,所述催化剂混合罐内设置有搅拌器将输入的主催化剂、助催化剂和惰性溶剂混合均匀。

12、作为优选,乙烯供料装置包括贮乙烯罐,贮乙烯罐的出口与气体压缩装置连接后连接至乙烯进料口。

13、作为优选,该系统还包括惰性气体罐,惰性气体罐分成两路,一路连接至催化剂混合罐,另一路连接至喷雾式反应釜顶部的惰性气体进料口。

14、作为优选,该系统还包括抽真空装置,抽真空装置连接至喷雾式反应釜顶部的真空出气口;典型的,所述抽真空装置为真空泵。

15、作为优选,该系统还包括产品分离装置,产品分离装置与闪蒸分离装置的出口连接。

16、作为优选,所述喷雾式反应釜还包括:刮刀、螺杆和电机,所述刮刀和螺杆设置在喷雾式反应釜与出料口之间;所述刮刀设置在喷雾式反应釜底部,紧贴喷雾式反应釜内壁,螺杆顶部与刮刀连接,电机与螺杆连接。

17、作为优选,所述喷雾式反应釜外侧还包含夹套水循环装置,通过夹套水循环装置对反应釜温度进行调节,用于加热和冷却反应釜;优选,所述喷雾式反应釜为球形或塔形;其中,所述塔形喷雾式反应釜的长径比h/d为3-6,优选地,长径比h/d为3-4;所述催化剂喷射进料口使用单流体喷嘴(离心喷嘴)或双流体喷嘴(空气雾化喷嘴)中的任意一种,优选地,催化剂喷射进料口使用单流体喷嘴;其中,所述单流体喷嘴包括扇形喷嘴、直线形喷嘴、实心锥形喷嘴或空心锥形喷嘴中的任意一种;所述刮刀和螺杆的材质优选为不锈钢材质。

18、以上所述反应系统实现了乙烯齐聚制备α-烯烃的连续化生产,催化剂混合后可以通过催化剂喷射进料口连续进料,含有催化剂的雾滴在喷雾式反应釜下落过程中与乙烯气体接触从而催化齐聚反应,从而得到不同碳数分布的α-烯烃产物,随后产物在出料口连续出料,通过喷雾反应的方式取代了使用搅拌桨进行搅拌反应。经过连续化反应和固液气分离实现α-烯烃的不断生产、分离,同时回收未反应的乙烯气体,将反应产物及时输送出反应釜减少产物中高碳数的α-烯烃以及高分子量的聚乙烯蜡副产物,同时反应过程中生成的聚乙烯蜡等蜡状副产物集中在反应釜底部,可以方便地使用刮刀、螺杆等装置进行清除,从而解决乙烯齐聚工艺中的反应器粘釜难以清理的问题,同时缩短反应器停车时间,加快清釜速度。

19、除此之外,本实用新型通过调整催化剂混合罐中喷射催化剂溶液的浓度以及催化剂喷射进料口的喷射流量实现对加入反应釜中催化剂浓度的控制,从而有效控制齐聚反应的放热量,避免因反应剧烈放热导致反应釜内温度过高发生爆聚。

20、本实用新型的第二方面,一种使用上述反应系统进行乙烯齐聚的工艺,包括:

21、将催化剂从喷雾式反应釜顶部的催化剂喷射进料口喷射进料,催化剂雾滴在下落过程中催化反应釜内乙烯气体发生齐聚反应生成一系列不同碳数的α-烯烃产物。

22、进一步的,所述α-烯烃产物通过反应釜底部的出料口,经换热后输送进入闪蒸分离装置进行气液分离,对未反应的气相乙烯经过加压和换热后循环回乙烯进料口再次参与齐聚反应,经过闪蒸得到的液相物料送去产品分离装置;

23、进一步的,所述喷雾式反应釜内的乙烯压力为0.1-5.0mpa,优选的,乙烯压力为0.1-2.0mpa,进一步优选的,乙烯压力为0.1-1.5mpa;喷雾式反应釜内的反应温度为30-120℃,优选的,反应温度为30-90℃,进一步优选的,反应温度为30-80℃;

24、进一步的,催化剂由主催化剂和助催化剂构成,所述主催化剂和助催化剂既可以分别从喷雾式反应釜顶部的催化剂喷射进料口喷射进料,也可以混合均匀后从喷雾式反应釜顶部的催化剂喷射进料口喷射进料,本实用新型从节约装置和便于控制反应工艺条件的角度,优选在喷射进料前将主催化剂和助催化剂混合均匀。

25、以上所述乙烯齐聚工艺的具体步骤包括:

26、s1、使用惰性气体通过惰性气体进料口在一定温度和压力下通入喷雾式反应釜置换其中的空气,保持一段时间后使用抽真空装置对喷雾式反应釜抽真空,以除去喷雾式反应釜的水分、氧气、其他含氧气体以及杂质;

27、s2、将乙烯气体从贮乙烯罐经过气体压缩装置加压和第二换热器换热后由乙烯进料口通入喷雾式反应釜使反应釜内的反应温度和乙烯压力达到反应要求;

28、s3、将主催化剂用惰性溶剂溶解后置于主催化剂罐,将助催化剂用惰性溶剂溶解后置于助催化剂罐,将主催化剂罐中的主催化剂、助催化剂罐中的助催化剂按照所含金属的摩尔比分别注入到催化剂混合罐,在惰性气体保护下进行搅拌、混合均匀;

29、s4、使用计量泵将惰性溶剂溶解的主催化剂和助催化剂从喷雾式反应釜顶部的催化剂喷射进料口喷射进料,催化剂雾滴在喷雾式反应釜下落过程中催化乙烯齐聚反应,反应后的物料经第一换热器换热后降温输送进入闪蒸分离装置;

30、s5、经过闪蒸对未反应的气相乙烯经过气体压缩装置加压和第二换热器换热后循环回乙烯进料口,经过闪蒸得到的液相物料送去产品分离装置。

31、进一步的,步骤s1中将喷雾式反应釜的温度升至60-90℃,使用惰性气体置换喷雾式反应釜中的空气,将惰性气体从惰性气体罐由惰性气体进料口通入喷雾式反应釜,使喷雾式反应釜内部压力达到0.5-1.0mpa,压力保持20-60min。

32、进一步的,步骤s2中所述的第二换热器采用20-150℃的导热油与气体压缩装置输送的乙烯换热,使经过换热后进入喷雾式反应釜的乙烯达到反应温度。

33、进一步的,步骤s4中所述的第一换热器采用0-30℃的冷却水与反应后的物料换热,换热后输送进入闪蒸分离装置的气液混合物的温度为20-40℃。

34、进一步的,步骤s4中所述的催化剂喷射进料口喷射进料的流量为0.01-1l/min,优选的,催化剂喷射进料口喷射进料的流量为0.05-0.5l/min,喷射流量可以根据喷雾式反应釜的尺寸、催化剂溶液的体积和浓度以及反应放热情况进行适应性调整。

35、进一步的,步骤s4中所述喷射进料的喷流角度为0-110°,优选的,所述喷射进料的喷流角度为15-110°。

36、进一步的,步骤s4中所述喷射进料的雾滴粒径为10-1000μm,优选的,所述喷射进料的雾滴粒径为10-300μm,雾滴粒径与所选喷嘴的种类、喷流角度以及流量有关。

37、进一步的,步骤s5中所述的产品分离装置对液相物料分离得到一系列不同碳数的α-烯烃。

38、进一步的,乙烯齐聚的工艺还包括:启动电机,带动螺杆和刮刀旋转,将喷雾式反应釜底部集中的聚乙烯蜡等蜡状副产物进行清除,这部分副产物随着反应后物料的流动经螺杆中的螺旋形凹槽流出喷雾式反应釜,通过第一换热器换热后降温输送进入闪蒸分离装置。

39、需要说明的是,本实用新型限定的闪蒸分离装置为本领域常规设备闪蒸罐,其结构、功能以及操作条件为本领域技术人员所熟知,对喷雾式反应釜输送出的产物进行气液固分离,分离得到的液相物料继续输送到产品分离装置。

40、本实用新型限定的产品分离装置包括溶剂分离装置和副产物分离装置,其中,溶剂分离装置和副产物分离装置均为本领域所公知的精馏塔分离装置,精馏塔分离装置具体包括精馏塔设备、抽真空系统及其它配套设备,其结构、功能以及操作条件均为本领域技术人员所熟知,在此不再赘述。

41、进一步的,所述惰性气体包括氩气、氮气,考虑到惰性气体的成本,优选的,所述惰性气体为氮气。

42、进一步的,所述惰性溶剂可以选自本领域常用的各种有机溶剂,如芳香烃、卤代芳香烃、脂肪烃、卤代脂肪烃中的一种或多种;优选c6-c18芳香烃、卤代c6-c18芳香烃、c6-c18脂肪烃、卤代c6-c18脂肪烃中的一种或多种;具体可选用苯、甲苯、氯苯、乙苯、氯甲苯、戊烷、异戊烷、己烷、环己烷、庚烷、辛烷、壬烷、氯甲烷、氯乙烷中的一种或多种,也可选用c6-c18的线性α-烯烃中的一种或多种;进一步优选正己烷、环己烷、正庚烷、甲苯中的一种或多种。上述溶剂为本领域常用的,是催化剂的良溶剂,且价格较为低廉。

43、进一步的,所述助催化剂选自烷基铝氧烷、改性烷基铝氧烷、烷基铝、卤代烷基铝、氢化烷基铝、烷氧基烷基铝、烷基锂、烷基镓、烷基锌和硼化物中的一种或多种;优选自c1-c10烷基铝氧烷、改性c1-c10烷基铝氧烷、c1-c10烷基铝、卤代c1-c10烷基铝、c1-c10烷基锂、c1-c10烷基镓、c1-c10烷基锌以及氟代芳基硼中的一种或多种;具体可选用甲基铝氧烷(mao)、烷基改性的甲基铝氧烷(如乙基或异丁基改性的甲基铝氧烷(mmao-et或mmao-ibu))、乙基铝氧烷(eao)、异丁基铝氧烷(ibao)、三甲基铝、三乙基铝、三异丁基铝、alrmh(3-m)、et2alcl、etalcl2、et3al2cl3、lir、gar3、znr2(其中,r为c1-c6的烷基,m为1-3的整数)以及b(c6f5)3、[hb(c6f5)2]2、pbb、bpb、pnb、1,2-[c6f4b(c6f5)]2、[ph3c][b(c6f5)4]等硼化物中的一种或多种;进一步优选自mao、mmao中的一种或两种。

44、进一步的,所述主催化剂选自铁系、钴系、铬系、钛系、锆系、镍系、钯系、钒系催化剂中的任意一种或多种,优选的,主催化剂选自铁系、钴系或铬系催化剂中的任意一种,进一步优选的,主催化剂为亚胺吡啶类三齿配体与有机铁化合物、有机钴化合物、有机铬化合物、卤化铁、卤化亚铁、卤化钴、卤化亚钴、卤化铬或卤化亚铬络合所组成的一种或多种配合物,其中,所述卤化铁、卤化亚铁优选为fecl3或fecl2,所述卤化钴、卤化亚钴优选为cocl3或cocl2,所述卤化铬、卤化亚铬优选为crcl3或crcl2;

45、其中,所述亚胺吡啶类三齿配体可选自但不限于以下由式(i)~(xvi)所示的化合物。

46、其中,有机铁化合物、有机钴化合物、有机铬化合物、卤化铁、卤化亚铁、卤化钴、卤化亚钴、卤化铬或卤化亚铬与亚胺吡啶类三齿配体的摩尔比(以金属摩尔比计)为0.1-10:1,优选为1-5:1。

47、进一步的,所述的铁系催化剂、钴系催化剂或铬系催化剂,以中心金属的浓度计,其在反应体系中的浓度为1×10-7-1×10-4mol/ml,优选为1×10-6-1×10-4mol/ml。

48、其中,所述有机铁化合物、有机钴化合物和有机铬化合物的结构通式如下所示:

49、

50、其中,m为fe或co或cr,a为2或者3,s1和s2相同或不同,各自独立地选自c1-c4的烃基、c1-c4的卤代烃基、c1-c4的酯基、c1-c4烃基取代的胺基或者c6-c18的芳香基,优选的,所述有机铁化合物为乙酰丙酮铁或乙酰丙酮亚铁,所述有机钴化合物为乙酰丙酮钴或乙酰丙酮亚钴,所述有机铬化合物为乙酰丙酮铬;

51、所述亚胺吡啶类三齿配体的化学结构如以下的式(i)~(xvi)所示,

52、

53、

54、

55、式(i)-(xvi)中的r0选自c1-c6的烃基或者c1-c6的卤代烃基;r1与r’1相同或不同,各自独立地选自h、卤素(f、cl、br、i)、硝基、氰基、c1-c6的烃基、c1-c6的卤代烃基、c1-c6的酯基或者c1-c6烃基取代的胺基;

56、r2、r3、r4选自h、卤素(f、cl、br、i)、硝基、氰基、c6-c18的芳香基、c1-c6的烃基、c1-c6的卤代烃基、c1-c6的酯基、c1-c6的烷氧基或者c1-c6烃基取代的胺基;

57、或,r1与r2、r2与r3、r3与r4、r’1与r4之间相邻的碳原子可以共同组成新的芳香环、芳香杂环或其他复杂稠芳香环;

58、r5、r6、r7、r8、r9、r10、r11、r12、r13与r’5、r’6、r’7、r’8、r’9、r’10、r’11、r’12相同或不同各自独立地选自h、卤素(f、cl、br、i)、硝基、氰基、c6-c18的芳香基、c1-c6的烃基、c1-c6的卤代烃基、c1-c6的酯基、c1-c6的烷氧基或者c1-c6烃基取代的胺基;

59、或,r4、r5、r6、r7、r8、r9、r10、r11、r12、r13与r’5、r’6、r’7、r’8、r’9、r’10、r’11、r’12之间任意两个相邻的碳原子可以共同组成新的芳香环、芳香杂环或其他复杂稠芳香环;

60、优选的,(iv)、(v)、(viii)和(vx)中的x基团为s或者o;(ix)和(xi)中的y基团为nh、s或者o;式(xiv)、(xv)和(xvi)中的n为1-5的整数。

61、其中,式(i)-(xvi)中所示结构的亚胺吡啶类三齿配体,采用本领域公知的制备方法可以制备得到,参考brookhart等的文章“高活性铁钴乙烯聚合催化剂”(high acticveiron and cobalt catalyst for the polymerization of ethylene,journal ofamerican chemical society,1998,120(16)4049-4050)制备此类结构的配体,除此之外,中国专利cn01113195.0“一种合成三齿吡啶亚胺配体的方法”、cn201610165648.3“新型线性α烯烃催化剂及其制备工艺和用途”也有记载以上所示的亚胺吡啶类三齿配体的制备方法。

62、所述乙烯齐聚的工艺,助催化剂中所含金属与主催化剂中所含金属的摩尔比为10-2000:1,优选的,助催化剂和主催化剂的比例为20-1500:1,进一步优选的,助催化剂和主催化剂的比例为20-1000:1。

63、不同碳数的α-烯烃为由c4-c40的α-烯烃组成的混合物,其中α-烯烃的线性选择性≥97%,符合schulz-flory分布,可以通过调整工艺条件得到不同碳数的α-烯烃产物,特别是通过调整反应温度和催化剂浓度对α-烯烃产物的碳数分布进行调控,从而使产物α-烯烃的碳数分布能在很宽的范围内变化。

64、与现有技术相比,本实用新型的有益效果在于:

65、(1)本实用新型提出的喷雾式反应釜将催化剂溶液连续喷射入充满乙烯的反应釜中,催化剂雾滴在下落过程中催化乙烯齐聚反应,随后反应产物在出料口连续出料,将反应产物及时输送出反应釜减少产物中高碳数的α-烯烃以及高分子量的聚乙烯蜡副产物,同时控制喷射角度可以将反应过程中生成的聚乙烯蜡等蜡状副产物集中在反应釜底部而非分散在反应釜壁,由此可以使用刮刀、螺杆等装置对反应釜底部堆积的蜡状副产物进行清除,降低了蜡状物的清除难度,解决了当前乙烯齐聚工艺中的反应器粘釜难以清理的问题,同时缩短反应器停车时间,加快清釜速度。

66、(2)本实用新型通过喷雾式反应器将催化剂溶液分散成细微雾滴与反应釜中的乙烯进行接触,增加了两者的接触面积,强化了气液两相的传质过程,通过催化剂与乙烯之间的充分接触,强制乙烯与催化剂的活性中心结合,加快了乙烯齐聚的反应速率,具有混合传质效果好、反应时间短、产物线性选择性好的特点,同时该反应器可以连续喷射催化剂溶液和连续出料,实现乙烯齐聚反应的连续化。

67、(3)本实用新型通过调整催化剂混合罐中的催化剂溶液浓度、催化剂喷射进料口的喷射流量可以调整加入反应釜的催化剂浓度,从而有效控制反应放热量,通过连续出料平稳地移出反应热,避免短时间内剧烈反应放热导致飞温、爆聚,还可以调整催化剂溶液的浓度控制α-烯烃产物的碳数分布,增加催化剂溶液的浓度可以使α-烯烃向低碳数方向移动,同时减少蜡状副产物的含量。

- 还没有人留言评论。精彩留言会获得点赞!