一种用于二苯甲酮腙制备的蒸馏釜的制作方法

1.本实用新型涉及蒸馏釜技术领域,尤其涉及一种用于二苯甲酮腙制备的蒸馏釜。

背景技术:

2.二苯甲酮腙是合成感光材料、香料和医药的重要原料,是紫外吸收剂、有机颜料和杀虫剂的中间体。医药工业中除用于生产双环已哌啶、苯海拉明酸盐等外,二苯甲酮腙还是合成心血管药物西苯唑啉的重要前体,在抗生素如头孢克肟、头孢拉腙及β-内酰胺抑制剂他唑巴坦等药物合成中,它还作为6-apa、7-apa的羧基保护基而被广泛使用。

3.蒸馏釜是二苯甲酮腙生产过程中所使用的一种釜,现有的蒸馏釜内部一般通过电加热器进行加热,例如中国实用新型专利cn201720792221.6公开了一种化工用高温蒸馏釜,包括蒸馏釜主体,所述蒸馏釜主体的内腔左右两侧壁均设置有电加热套,所述蒸馏釜主体的底部设置有排料口,所述蒸馏釜主体的内腔底部左侧设置有液位传感器,所述蒸馏釜主体的内腔底部右侧设置有温度传感器,所述蒸馏釜主体的内腔顶部设置有气压传感器。

4.上述蒸馏釜通过设置在蒸馏釜主体内腔左右两侧壁的电加热套对蒸馏釜主体内腔进行加热,电加热套通电后即会对整个蒸馏釜主体内腔进行加热,然而蒸馏釜主体内腔内物料的高度会根据生产安排进行调整,当物料的高度较低时,电加热套的加热范围无法根据物料高度进行调整,仍对整个蒸馏釜主体内腔进行加热,但此时只有电加热套与物料接触的部分可直接对物料进行加热,电加热套剩余部分则是直接对蒸馏釜主体内腔的空气进行加热,虽然也能在一定程度上提高物料的加热速度,但相比起耗费的电能十分不划算,造成不必要的电能浪费,增加了二苯甲酮腙的生产成本,不是十分节能环保。

技术实现要素:

5.有鉴于此,有必要提供一种用于二苯甲酮腙制备的蒸馏釜,以解决现有技术中的蒸馏釜的加热范围无法根据物料高度进行调整,造成不必要的电能浪费,增加了二苯甲酮腙的生产成本,不是十分节能环保的技术问题。

6.为达到上述技术目的,本实用新型的技术方案提供一种用于二苯甲酮腙制备的蒸馏釜,包括釜体、介质导管及平移机构,所述釜体的侧部设有多组介质排出腔,所述釜体内部设有一端开口一端封闭的筒体,所述釜体内部设有多组沿所述筒体轴向排布的导热管,所述导热管分别与所述多组介质排出腔及所述筒体相连通,所述介质导管经由所述筒体的开口端沿轴向方向滑动插设于所述筒体,并经由所述介质导管的排出端与所述筒体相连通,所述平移机构与所述介质导管传动连接,用于驱动所述介质导管相对于所述筒体进行滑动,供所述介质导管的外侧部可开闭式封堵于所述多组导热管与所述筒体的连通口。

7.在其中一个实施例中,所述釜体的外侧设有夹套,所述夹套内部设有间隔排布的隔板,所述夹套内部通过所述隔板分隔形成所述多组介质排出腔。

8.在其中一个实施例中,还包括排出管,所述排出管设有多组支管,所述多组支管分别与所述多组介质排出腔相连通,所述支管分别连通设有单向阀,供所述介质排出腔内的

加热介质经由所述支管单向排入所述排出管。

9.在其中一个实施例中,还包括密封圈,所述釜体设有导向套,所述介质导管滑动穿设于所述导向套,所述导向套的内周壁设有环槽,所述密封圈设于所述环槽,并与所述介质导管的外周壁接触。

10.在其中一个实施例中,所述平移机构包括支架、滑动件、丝杆及电机,所述支架固设于所述釜体,所述丝杆转动设于所述支架,所述滑动件滑动设于所述支架,所述滑动件与所述介质导管固接,所述滑动件设有螺套,所述螺套与所述丝杆螺接,所述电机固设于所述支架,并与所述丝杆传动连接,用于驱动所述丝杆转动。

11.在其中一个实施例中,所述导热管沿所述筒体周向均布,所述导热管为矩形中空薄壁管,所述导热管的外周部设有翅片,供流经所述导热管的加热介质中的热量经由所述导热管及所述翅片传导至所述釜体内部。

12.在其中一个实施例中,还包括料位计,所述料位计固设于所述釜体的顶部,所述料位计的第一测量端延伸至所述釜体内部,用于测量所述釜体内部物料的高度。

13.在其中一个实施例中,还包括第一温度计及第二温度计,所述第一温度计固设于所述釜体的顶部,所述第一温度计的第二测量端延伸至所述釜体内部,用于测量所述釜体内部物料的温度,所述第二温度计固设于所述夹套,所述第二温度计的第三测量端延伸至所述介质排出腔内部,用于测量所述介质排出腔内部加热介质的温度。

14.在其中一个实施例中,还包括压力表,所述压力表固设于所述釜体的顶部,所述压力表的第四测量端延伸至所述釜体内部,用于测量所述釜体内部的气压。

15.在其中一个实施例中,还包括冷凝器,所述冷凝器通过管道与所述釜体内部相连通,用于所述釜体内部的物料加热产生的蒸汽经由所述管道进入所述冷凝器内部进行冷凝。

16.与现有技术相比,本实用新型具有以下有益效果:通过平移机构可驱动介质导管相对于筒体进行滑动,对位于介质导管排出端以上部分的连通口进行封堵,使通过介质导管流入筒体内的加热介质只能流入位于介质导管排出端下方的导热管内,因此可对加热范围进行调整,当釜体内的物料高度较高时,则通过平移机构驱动介质导管相对于筒体向上滑动,减少介质导管对连通口的封堵数量,使更多数量的导热管内流通有加热介质,从而增大加热范围;当釜体内的物料高度较低时,则通过平移机构驱动介质导管相对于筒体向下滑动,增加介质导管对连通口的封堵数量,使更少数量的导热管内流通有加热介质,从而减小加热范围,使流通有加热介质的导热管沿筒体轴向方向的数量与釜体内物料的高度相匹配,进而可根据物料高度对加热范围进行调整,有效减少了电能浪费,降低了二苯甲酮腙的生产成本,十分节能环保。

附图说明

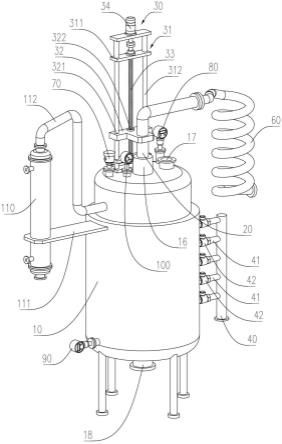

17.图1为本实用新型的示意图;

18.图2为本实用新型的剖视图;

19.图3为图2中a处的局部放大示意图。

具体实施方式

20.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

21.如图1至图3所示,本实用新型提供了一种用于二苯甲酮腙制备的蒸馏釜,包括釜体10、介质导管20及平移机构30,所述釜体10的侧部设有多组介质排出腔11,所述釜体10内部设有一端开口一端封闭的筒体12,所述釜体10内部设有多组沿所述筒体12轴向排布的导热管13,所述导热管13分别与所述多组介质排出腔11及所述筒体12相连通,所述介质导管20经由所述筒体12的开口端沿轴向方向滑动插设于所述筒体12,并经由所述介质导管20的排出端与所述筒体12相连通,所述平移机构30与所述介质导管20传动连接,用于驱动所述介质导管20相对于所述筒体12进行滑动,供所述介质导管20的外侧部可开闭式封堵于所述多组导热管13与所述筒体12的连通口14。所述釜体10顶部设有进料口17,供蒸馏物料经由所述进料口17进入所述釜体10,所述釜体10顶部设有出料口18,用于所述釜体10内部物料蒸馏后的物料经由所述出料口18排出。

22.本实用新型的用于二苯甲酮腙制备的蒸馏釜在工作时,将介质导管20的排入端及介质排出腔11与现有技术中加热介质循环系统相连通,二苯甲酮腙生产制备过程中,用于蒸馏的物料从进料口17投入釜体10内,蒸馏后的物料经由出料口18排出。当需要对釜体10内部的物料进行加热时,加热介质循环系统的加热介质(例如导热油)通过介质导管20排入筒体12内,再经由连通口14、导热管13及介质排出腔11回流至加热介质循环系统内进行循环流通,当加热介质流经导热管13时与物料进行热交换对物料进行加热。通过平移机构30可驱动介质导管20相对于筒体12进行滑动,对位于介质导管20排出端以上部分的连通口14进行封堵,使通过介质导管20流入筒体12内的加热介质只能流入位于介质导管20排出端下方的导热管13内,因此可对加热范围进行调整,当釜体10内的物料高度较高时,则通过平移机构30驱动介质导管20相对于筒体12向上滑动,减少介质导管20对连通口14的封堵数量,使更多数量的导热管13内流通有加热介质,从而增大加热范围;当釜体10内的物料高度较低时,则通过平移机构30驱动介质导管20相对于筒体12向下滑动,增加介质导管20对连通口14的封堵数量,使更少数量的导热管13内流通有加热介质,从而减小加热范围,使流通有加热介质的导热管13沿筒体12轴向方向的数量与釜体10内物料的高度相匹配,进而可根据物料高度对加热范围进行调整,有效减少了电能浪费,降低了二苯甲酮腙的生产成本,十分节能环保。

23.在其中一个实施例中,所述导热管13沿所述筒体12周向均布,所述导热管13为矩形中空薄壁管,所述导热管13的外周部设有翅片131,供流经所述导热管13的加热介质中的热量经由所述导热管13及所述翅片131传导至所述釜体10内部。

24.将导热管13设置为矩形中空薄壁管,并在导热管13的外周部设有翅片131,从而可增大与釜体10内物料的接触面积,进而提高换热效率,提高蒸馏速度,降低能耗。

25.在其中一个实施例中,所述釜体10的外侧设有夹套15,所述夹套15内部设有间隔排布的隔板151,所述夹套15内部通过所述隔板151分隔形成所述多组介质排出腔11。

26.介质排出腔11的数量与导热管13沿筒体12轴向方向的数量相匹配,沿筒体12周向均布的导热管13内的加热介质进入介质排出腔11进行收集后再排入加热介质循环系统。

27.在其中一个实施例中,所述平移机构30包括支架31、滑动件32、丝杆33及电机34,所述支架31固设于所述釜体10,所述丝杆33转动设于所述支架31,所述滑动件32滑动设于所述支架31,更具体地,所述支架31包括相互固定连接的连接板311及导向杆312,所述连接板311固设于所述釜体10,所述滑动件32设有导向孔321,所述滑动件32通过导向孔321滑动套设于所述导向杆312。所述滑动件32与所述介质导管20固接,所述滑动件32设有螺套322,所述螺套322与所述丝杆33螺接,所述电机34固设于所述支架31,并与所述丝杆33传动连接,用于驱动所述丝杆33转动。

28.通过电机34可驱动丝杆33转动,通过丝杆33可带动滑动件32相对于支架31进行移动,进而通过滑动件32带动介质导管20相对于筒体12进行滑动。

29.在其中一个实施例中,还包括排出管40,所述排出管40设有多组支管41,所述多组支管41分别与所述多组介质排出腔11相连通,所述支管41分别连通设有单向阀42,供所述介质排出腔11内的加热介质经由所述支管41单向排入所述排出管40。

30.将排出管40与现有技术中加热介质循环系统相连通,在单向阀42的作用下,介质排出腔11内的加热介质经由支管41单向排入排出管40,再通过排出管40进入加热介质循环系统内,经过加热介质循环系统加热后重新流入介质导管20进行循环流通。

31.在其中一个实施例中,还包括密封圈50,所述釜体10设有导向套16,所述介质导管20滑动穿设于所述导向套16,所述导向套16的内周壁设有环槽,所述密封圈50设于所述环槽,并与所述介质导管20的外周壁接触。

32.通过密封圈50可对介质导管20与筒体12之间的间隙进行密封,避免筒体12内部的加热介质从此处发生泄漏。

33.在其中一个实施例中,还包括柔性软管60,所述柔性软管60的一端与所述介质导管20的排入端相连通。

34.柔性软管60的另一端与加热介质循环系统相连通,加热介质循环系统中的加热介质通过柔性软管60流入介质导管20内,由于介质导管20需要进行移动,因此通过柔性软管60将介质导管20与加热介质循环系统相连通,使介质导管20与加热介质循环系统能够发生相对移动。

35.在其中一个实施例中,还包括料位计70,所述料位计70固设于所述釜体10的顶部,所述料位计70的第一测量端71延伸至所述釜体10内部,用于测量所述釜体10内部物料的高度。

36.通过料位计70可对釜体10内部物料的高度进行测量,根据釜体10内部物料的高度可确定介质导管20相对于筒体12的高度。

37.在其中一个实施例中,还包括第一温度计80、第二温度计90及压力表100,所述第一温度计80固设于所述釜体10的顶部,所述第一温度计80的第二测量端81延伸至所述釜体10内部,用于测量所述釜体10内部物料的温度。所述第二温度计90固设于所述夹套15,所述第二温度计90的第三测量端91延伸至所述介质排出腔11内部,用于测量所述介质排出腔11内部加热介质的温度。所述压力表100固设于所述釜体10的顶部,所述压力表100的第四测量端101延伸至所述釜体10内部,用于测量所述釜体10内部的气压。

38.在其中一个实施例中,还包括冷凝器110,所述冷凝器110通过支板111固设于所述釜体10,所述冷凝器110通过管道112与所述釜体10内部相连通,用于所述釜体10内部的物

料加热产生的蒸汽经由所述管道112进入所述冷凝器110内部进行冷凝。

39.釜体10内的物料加热产生的蒸汽经由管道112进入冷凝器110内部,再通过冷凝收集,即可完成蒸馏。

40.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1