钛白粉生产中煅烧尾气回收系统和硫酸法钛白粉生产系统的制作方法

1.本实用新型涉及硫酸法钛白粉技术领域,具体而言,涉及钛白粉生产中煅烧尾气回收系统和硫酸法钛白粉生产系统。

背景技术:

2.在硫酸法钛白粉生产过程中,通常使用煅烧装置例如回转窑,将钛白粉晶型转化为金红石型,煅烧工序占钛白能耗约20%,是钛白生产中能耗最大的工序。由于煅烧温度高,通常在900℃~1000℃之间,窑尾排放大量的高温烟气,烟气温度高达350℃~500℃,废热有很高的回收价值。

3.现有技术中煅烧产生的尾气都是通过水喷淋降温,脱硫、脱硝、除尘后尾气达标排放。然而,这种处理方式存在如下弊端:一方面在尾气降温过程中需要消耗大量的水,另一方面尾气中的氮氧化物经过氧化、碱吸收后形成硝酸盐进入污水处理系统,二氧化硫碱吸收后形成硫酸盐进入污水系统,将尾气中的污染物转移至水体,仍需二次处理,造成尾气处理成本高。

4.并且,煅烧会产生二氧化硫,其来源于硫酸法钛白粉酸解工序。但是目前现有的生产技术中,钛白粉煅烧尾气so2浓度低,无法进行制酸回收,造成了资源的浪费。

5.有鉴于此,特提出本实用新型。

技术实现要素:

6.本实用新型的第一目的在于提供一种钛白粉生产中煅烧尾气回收系统,可将煅烧装置产生的高温尾气处理后循环利用,能量利用率高,节能、降耗,避免了尾气废热的浪费。而且,处理后的尾气洁净,不会产生二次污染,还无需二次处理,降低了处理成本。

7.本实用新型的第二目的在于提供一种硫酸法钛白粉生产系统。

8.为了实现本实用新型的上述目的,特采用以下技术方案:

9.本实用新型提供了一种钛白粉生产中煅烧尾气回收系统,包括依次相连接的热风炉、偏钛酸干燥装置、偏钛酸收集装置、煅烧装置、第一除尘装置、催化氧化装置和三氧化硫吸收装置;

10.其中,所述热风炉还与所述煅烧装置相连接;

11.所述三氧化硫吸收装置还与所述热风炉相连接;

12.所述热风炉上设置有氨气入口。

13.在上述技术方案中,进一步地,所述热风炉上还设置有燃料入口和空气入口。

14.在上述技术方案中,进一步地,所述热风炉上设置有高温废气出口和高温热风出口;所述高温废气出口与所述偏钛酸干燥装置相连接;所述高温热风出口与所述煅烧装置相连接。

15.在上述技术方案中,进一步地,所述偏钛酸收集装置还连接有脱硫装置。

16.在上述技术方案中,进一步地,所述脱硫装置还连接有第二除尘装置。

17.所述第二除尘装置包括湿式电除雾装置。

18.在上述技术方案中,进一步地,所述第一除尘装置包括电除尘装置。

19.在上述技术方案中,进一步地,所述偏钛酸收集装置包括袋除尘装置。

20.在上述技术方案中,进一步地,所述煅烧装置包括回转窑。

21.在上述技术方案中,进一步地,所述偏钛酸干燥装置包括闪干机。

22.本实用新型还提供了一种硫酸法钛白粉生产系统,包括如上所述的钛白粉生产中煅烧尾气回收系统,所述硫酸法钛白粉生产系统还包括依次相连接的酸解装置、沉降装置、水解装置和固液分离装置;

23.其中,所述固液分离装置与所述钛白粉生产中煅烧尾气回收系统中的所述偏钛酸干燥装置相连接;

24.所述酸解装置与所述钛白粉生产中煅烧尾气回收系统中的所述三氧化硫吸收装置相连接。

25.与现有技术相比,本实用新型的有益效果为:

26.(1)本实用新型提供的钛白粉生产中煅烧尾气回收系统可将煅烧装置产生的高温尾气处理后循环利用,能量利用率高,节能、降耗,避免了尾气废热的浪费。而且,处理后的尾气洁净,不会产生二次污染,还无需二次处理,降低了处理成本。

27.(2)本实用新型提供的钛白粉生产中煅烧尾气回收系统,通过将热风炉所产生的高温废气输送至偏钛酸干燥装置用于干燥偏钛酸,充分利用了余热,且缩短了煅烧时间,进一步降低了煅烧装置的能耗。

28.(3)本实用新型提供的硫酸法钛白粉生产系统具有能耗低,成本低,能量和资源利用率高,无污染等优点。

29.(4)本实用新型提供的硫酸法钛白粉生产系统,通过将所述三氧化硫吸收装置中吸收三氧化硫后的浓硫酸输送至酸解装置循环利用,可有效避免硫元素的浪费。

附图说明

30.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

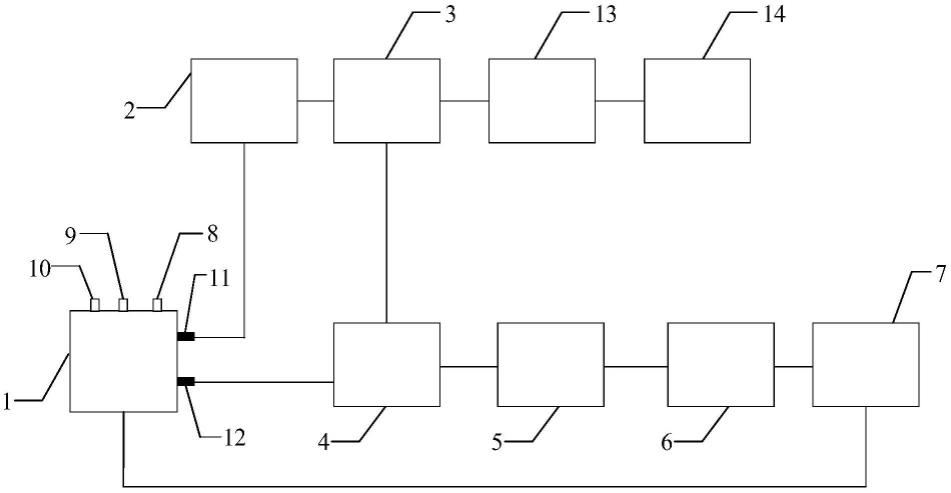

31.图1为本实用新型提供的钛白粉生产中煅烧尾气回收系统的结构示意图;

32.图2为本实用新型提供的硫酸法钛白粉生产系统的结构示意图。

33.附图标记:

34.1-热风炉;2-偏钛酸干燥装置;3-偏钛酸收集装置;4-煅烧装置;5-第一除尘装置;6-催化氧化装置;7-三氧化硫吸收装置;8-氨气入口;9-燃料入口;10-空气入口;11-高温废气出口;12-高温热风出口;13-脱硫装置;14-第二除尘装置;101-酸解装置;102-沉降装置;103-水解装置;104-固液分离装置。

具体实施方式

35.下面将结合附图和具体实施方式对本实用新型的技术方案进行清楚、完整地描

述,但是本领域技术人员将会理解,下列所描述的实施例是本实用新型一部分实施例,而不是全部的实施例,仅用于说明本实用新型,而不应视为限制本实用新型的范围。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

36.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

38.第一方面,本实用新型提供了一种钛白粉生产中煅烧尾气回收系统,具体是一种钛白粉生产过程中煅烧产生的尾气的处理、回收系统,图1所示为本实用新型提供的钛白粉生产中煅烧尾气回收系统的结构示意图。参见图1,所述钛白粉生产中煅烧尾气回收系统包括依次相连接的热风炉1、偏钛酸干燥装置2、偏钛酸收集装置3、煅烧装置4、第一除尘装置5、催化氧化装置6和三氧化硫吸收装置7。

39.其中,所述热风炉1还与所述煅烧装置4相连接。

40.所述三氧化硫吸收装置7还与所述热风炉1相连接;

41.所述热风炉1上设置有氨气入口8。

42.其中,所述热风炉1主要用于为所述煅烧装置4提供热源。

43.具体地,所述热风炉1产生的高温热风(热空气)输送至所述煅烧装置4,传热至所述煅烧装置4,可用于煅烧偏钛酸,并将钛白粉晶型转化为金红石型。

44.在本实用新型中,还利用了所述热风炉1产生的高温废气(主要成分为燃烧后的产物),充分利用了余热,将其输送至所述偏钛酸干燥装置2,可用于干燥偏钛酸。

45.所述偏钛酸干燥装置2用于干燥偏钛酸,可除去偏钛酸中的水。

46.在一些具体的实施方式中,所述热风炉1产生的高温废气与所述偏钛酸干燥装置2内的偏钛酸直接接触、干燥。所述偏钛酸收集装置3用于收集干燥后的偏钛酸粉末。

47.收集后的偏钛酸输送至煅烧装置4,将其煅烧后可得到金红石型钛白粉。

48.所述煅烧装置4煅烧所产生的尾气(污染物包括二氧化硫和钛白粉颗粒)导入所述第一除尘装置5,所述第一除尘装置5用于去除尾气中的钛白粉颗粒(钛白粉粉末),初步净化尾气。

49.所述催化氧化装置6用于将尾气中的二氧化硫进行催化氧化,形成三氧化硫。

50.所述三氧化硫吸收装置7内设置有浓硫酸,所述三氧化硫吸收装置7用于吸收来自所述催化氧化装置6的三氧化硫。

51.在一些具体的实施方式中,采用浓硫酸吸收三氧化硫后,可将其用于前序的酸解步骤,循环利用,可避免硫元素的浪费。

52.所述催化氧化装置6和所述三氧化硫吸收装置7完成了尾气的除硫处理,进一步净化了尾气。

53.经除硫后的尾气继续输送至所述热风炉1,经过加热升温后形成高温热风重新返回煅烧装置4进行钛白粉煅烧。所述热风炉1上设置有氨气入口8,所述氨气入口8用于通入氨气,氨气在所述热风炉1中可将燃料燃烧产生的氮氧化物还原为氮气,即发生no

x

+nh3→

n2+h2o的反应。从而达到去除氮氧化物的目的,更进一步净化了尾气。

54.洁净的尾气具有一定的温度,通入偏钛酸干燥装置2,用于偏钛酸的干燥,干燥后的偏钛酸经过收尘装置3收集后,将干燥的偏钛酸输送入煅烧装置4,干燥产生的废气经过脱硫装置13去除二氧化硫,经过第二除尘装置14去除废气中的颗粒物,使废气净化合格后排放。

55.综上所述,本实用新型通过将煅烧装置4产生的高温尾气处理后全部循环利用,能量利用率高,节能、降耗,避免了尾气废热的浪费。而且,处理后的尾气洁净,不会产生二次污染,还无需二次处理,降低了处理成本。

56.并且,本实用新型通过将热风炉1所产生的高温废气输送至偏钛酸干燥装置2用于干燥偏钛酸,充分利用了余热,且缩短了煅烧时间,进一步降低了煅烧装置4的能耗。

57.在上述技术方案中,进一步地,所述热风炉1上还设置有燃料入口9和空气入口10。

58.所述燃料入口9用于导入燃料,为所述热风炉1提供燃料。

59.所述空气入口10用于导入空气,为所述热风炉1提供助燃物。

60.在一些具体的实施方式中,所述燃料可采用任意的、常规的燃料,例如天然气,但不限于此。

61.在上述技术方案中,进一步地,所述热风炉1上设置有高温废气出口11和高温热风出口12;所述高温废气出口11与所述偏钛酸干燥装置2相连接;所述高温热风出口12与所述煅烧装置4相连接。

62.其中,所述高温热风出口12用于导出高温热风,进而传热至所述煅烧装置4进行煅烧。

63.所述高温废气出口11用于导出高温废气,将其输送至所述偏钛酸干燥装置2进行干燥,可充分利用余热。

64.在上述技术方案中,进一步地,所述偏钛酸收集装置3还连接有脱硫装置13。

65.所述偏钛酸收集装置3中所产生的废气导入至所述脱硫装置13,进行脱硫处理。

66.在上述技术方案中,进一步地,所述脱硫装置13还连接有第二除尘装置14。

67.所述脱硫装置13处理后的废气中还混有少量残留的钛白粉颗粒,将其输送至所述第二除尘装置14,可去除残留的钛白粉颗粒,从而净化废气。净化后的废气已达排放标准,可直接排放。

68.所述第二除尘装置14包括湿式电除雾装置。

69.其中,所述湿式电除雾装置是使含尘气体与液体(通常为水)密切接触,运用水滴和颗粒的惯性碰撞或者运用水和粉尘的充沛混合作用及其他作用捕集颗粒或使颗粒增大或留于固定容器内达到水和粉尘别离作用的装置。

70.在上述技术方案中,进一步地,所述第一除尘装置5包括电除尘装置。

71.其中,电除尘装置是含尘气体在通过高压电场进行电离的过程中,使尘粒荷电,并在电场力的作用下使尘粒沉积在集尘器上,将尘粒从含尘气体中分离出来的一种除尘设备。

72.在上述技术方案中,进一步地,所述偏钛酸收集装置3包括袋除尘装置。

73.其中,所述袋除尘装置是利用纤维织物的过滤作用对含尘气体进行过滤,当含尘气体进入袋式除尘器后,颗粒大、比重大的粉尘,由于重力的作用沉降下来,落入灰斗,含有较细小粉尘的气体在通过滤料时,粉尘被阻留,使气体得到净化的装置。

74.在上述技术方案中,进一步地,所述煅烧装置4包括回转窑。

75.其中,所述回转窑是指旋转煅烧窑(俗称旋窑),外形类似于转床,也叫转床窑。

76.在上述技术方案中,进一步地,所述偏钛酸干燥装置2包括闪干机。

77.其中,所述闪干机指闪式烘干机,是用于快速烘干破碎高含水率的各类工业废渣的高效节能烘干破碎设备。

78.第二方面,本实用新型提供了一种硫酸法钛白粉生产系统,参见图2,所述硫酸法钛白粉生产系统包括如上所述的钛白粉生产中煅烧尾气回收系统,所述硫酸法钛白粉生产系统还包括依次相连接的酸解装置101、沉降装置102、水解装置103和固液分离装置104。

79.其中,所述酸解装置101用于作为酸解反应的容器。所述沉降装置102用于沉降,以将可溶性硫酸氧钛从固体杂质中分离出来。所述水解装置103用于使硫酸氧钛水解,形成偏钛酸。所述固液分离装置104用于固液分离,以分离出偏钛酸。

80.其中,参见图2,所述固液分离装置104与所述钛白粉生产中煅烧尾气回收系统中的所述偏钛酸干燥装置2相连接。所述固液分离装置104分离出的偏钛酸输送至偏钛酸干燥装置2,进行干燥。

81.参见图2,所述酸解装置101与所述钛白粉生产中煅烧尾气回收系统中的所述三氧化硫吸收装置7相连接。所述三氧化硫吸收装置7内设置有浓硫酸,在吸收来自所述催化氧化装置6的三氧化硫后,将其输送至所述酸解装置101,可用于作为酸解反应的原料。

82.本实用新型提供的硫酸法钛白粉生产系统具有能耗低,成本低,能量和资源利用率高以及无污染等优点。

83.并且,本实用新型通过将尾气中的二氧化硫经催化氧化装置6催化氧化、三氧化硫吸收装置7中的浓硫酸吸收,并将吸收后的浓硫酸输送至酸解装置101,将浓硫酸循环再利用,有效避免了硫资源的浪费。

84.尽管已用具体实施例来说明和描述了本实用新型,然而应意识到,以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本实用新型的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本实用新型范围内的所有这些替换和修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1