粉化分子筛反吹排出结构、分子筛罐与变压吸附分离装置的制作方法

1.本实用新型涉及变压吸附气体分离技术领域,具体是一种通过反吹将粉化分子筛排出分子筛罐的结构、具有该结构的分子筛罐,以及具有该分子筛罐的变压吸附分离装置。

背景技术:

2.分子筛罐中的分子筛在使用中会粉化,粉化分子筛的粒径小,容易堵塞分子筛罐的气道,如果不及时将粉化分子筛排出,就会降低分子筛罐的分离功能,甚至导致分离功能失效。分子筛罐的气道一旦发生堵塞,一般的处理方式是更换新分子筛,存在成本高的问题。

3.公告号为cn112403199a、公布日为2021.02.26的专利公开了一种psa吸附床分子筛循环装置,通过振动杆将粉化的分子筛抖落到粉料回收通道中,进入粉料回收通道的粉化分子筛向下运动到烧结腔中,从进气管通入的气体有一部分经过加热网的加热在烧结腔中产生热风,热风将粉化的分子筛烧结成块,实现分子筛的循环使用。上述装置将粉化分子筛烧结成块并循环使用,适应于大型制氧机,便携式制氧机由于体积小,并不能使用上述装置采用的结构。对于便携式制氧机,及时将粉化分子筛排出,并保证粉化分子筛排出的通道保持畅通才是可行之道。

技术实现要素:

4.本实用新型首先提供一种粉化分子筛反吹排出结构,目的是通过反吹将分子筛罐中的粉化分子筛排出。

5.本实用新型采用的技术方案是:粉化分子筛反吹排出结构,包括沿进气方向依次设置的第一过滤件、分流板以及第二过滤件,分流板的两个板面之间设置若干分流孔,分流板的两个板面之间设置若干分流孔;分流板还设置贯穿其两个板面的管体,管体为中空结构,管体的两端分别为第一端和第二端,第一端贯穿第一过滤件,第二端贯穿第二过滤件,第一端和第二端之间形成粉化分子筛排出通道,粉化分子筛排出通道设置单向阀,单向阀用于控制进入粉化分子筛排出通道内的粉化分子筛向进气方向的反方向单向排出。

6.为了避免粉化分子筛排出通道堵塞,进一步的是:管体位于第一过滤件中的管段设置将粉化分子筛排出通道与管体外部连通的喷吹通道。

7.为了利于控制进入粉化分子筛排出通道的粉化分子筛的最大粒径,进一步的是:管体的第二端为盲孔并设置至少一条缝隙,缝隙将管体外部与管体内腔连通。

8.为了便于粉化分子筛进入缝隙,或者为了使缝隙具备避免粉化分子筛排出通道堵塞的功能,更进一步的是:缝隙从管体的第二端延伸至分流板;或者,缝隙从管体的第二端延伸至管体位于第一过滤件中的管段。

9.具体的:第一过滤件为聚酯纤维过滤棉,第二过滤件为过滤纸。

10.为了便于单向阀的安装,进一步的是:单向阀设置于管体的第一端。

11.具体的:单向阀包括呈管状的固定部,固定部一端的内侧设置凸棱,固定部的另一

端连接用于封闭管体第一端的活动部,管体靠近第一端的外侧设置一圈安装槽,单向阀的固定部套于管体的第一端,并且固定部的凸棱卡于管体的安装槽内。更具体的:单向阀的材质为硅胶。

12.本实用新型粉化分子筛反吹排出结构的有益效果是:正吹时,进行进气制氧过程,气体流向为第一过滤件

→

分流板的分流孔

→

第二过滤件,此时粉化分子筛排出通道被单向阀阻断;反吹时,气体流向为第二过滤件

→

分流板的分流孔

→

第一过滤件,此时粉化分子筛排出通道贯通,粉化分子筛随气流经粉化分子筛排出通道排出,从而实现通过反吹将粉化分子筛排出的目的。粉化分子筛排出后,能够避免由于分子筛松动后使分子筛相互摩擦加剧,进而导致更多的分子筛粉化的情况,由于粉化分子筛不具有吸附氮气的功能,粉化分子筛排出后能够提高制氧效率。粉化分子筛反吹排出结构的组成简单,结构紧凑,适于小型的、便携式的制氧机。

13.管体位于第一过滤件中的管段设置喷吹通道,正吹时,部分气体经第一过滤件过滤后,经喷吹通道进入管体的内腔,再从管体的第二端排出,对粉化分子筛排出通道进行喷吹,防止粉化分子堵塞粉化分子筛排出通道。管体的第二端为盲孔并设置至少一条缝隙,便于通过控制缝隙的宽度来控制第二端的最大宽度,进而控制进入粉化分子筛排出通道的粉化分子筛的最大粒径。单向阀设置于管体的第一端,既便于单向阀的安装,也利于保证单向阀的单向阻挡作用。

14.本实用新型还提供一种分子筛罐,目的是通过反吹将分子筛罐中的粉化分子筛排出,以降低分子筛罐的更换频次,提高分子筛罐的使用寿命,采用的技术方案是:分子筛罐,包括罐体,罐体的两端分别为进气端和出气端,出气端的内部设置出气过滤结构,进气端的内部设置上述任一粉化分子筛反吹排出结构,第二过滤件、罐体和出气过滤结构围成的腔体内充填分子筛。

15.为了使第二过滤件、罐体和出气过滤结构围成的腔体始终紧密地充填分子筛,进一步的是:第一过滤件背对分流板的一面与罐体的进气端之间设置顶紧弹簧。

16.为了便于打开罐体,具体的:罐体的进气端设置第一端盖,罐体的进气端可拆卸安装第一端盖,罐体的内壁设置限位槽,限位槽内设置限制第一端盖移动的卡簧,第一端盖与顶紧弹簧抵靠连接,第一端盖设置连通内部的进气管。

17.为了提高罐体的密闭性和稳定性,具体的:罐体的出气端设置一体成型或固定连接的第二端盖,第二端盖设置连通内部的出气管;出气过滤结构包括自出气端向内依次设置的第二聚酯纤维过滤棉、第二分流板、第二过滤纸,第二分流板的两个板面之间设置若干分流孔。

18.本实用新型分子筛罐的有益效果是:分子筛罐正吹时,气流由罐体的进气端流向出气端,粉化分子筛排出通道被单向阀阻断,进行气体分离实现进气制氧;分子筛罐反吹时,气流由罐体的出气端流向进气端,单向阀打开使粉化分子筛排出通道贯通,粉化分子筛随气流经粉化分子筛排出通道排出分子筛罐,避免粉化分子筛堵塞分子筛内的气道的问题,以及粉化分子筛因其不具有吸附氮气的功能而降低制氧效率的问题。粉化分子筛排出后,延长了分子筛的使用寿命,降低了使用成本。

19.粉化分子筛排出分子筛罐后,分子筛的总体积有所缩小,由于第一过滤件与罐体的进气端之间设置了顶紧弹簧,在顶紧弹簧的顶紧作用下,粉化分子筛反吹排出结构自动

向出气过滤结构方向移动,使第二过滤件、罐体和出气过滤结构围成的腔体始终被完全被分子筛充填,避免由于分子筛松动后,相互摩擦作用加剧,进而造成更多的分子筛粉化的情况。

20.本实用新型还提供一种变压吸附分离装置,目的是提供一种既可以用于气体分离,又能通过反吹将分子筛罐中的粉化分子筛排出的装置。本实用新型采用的技术方案是:变压吸附分离装置,包括第一分子筛罐、第二分子筛罐和气源入口,第一分子筛罐和第二分子筛罐均为上述任一分子筛罐,气源入口连接三通,三通的一根支管设置第一阀门并与第一分子筛罐的进气端相连,三通的另一根支管设置第二阀门并接入第二分子筛罐的进气端相连,第一阀门与第一分子筛罐的进气端之间的支管设置第一连接点,第二阀门与第二分子筛罐的进气端之间的支管设置第二连接点,第一连接点和第二连接点之间通过废气管道相连并在废气管道上串联布置第三阀门、废气出口和第四阀门;第一分子筛罐的出气端与第二分子筛罐的出气端之间通过均压管道相连,均压管道上设置第五阀门,第一分子筛罐的出气端与第二分子筛罐的出气端之间还连接冲洗管道,第一分子筛罐的出气端还连接第一排出管,第一排出管设置第六阀门,第二分子筛罐的出气端还连接第二排出管,第二排出管设置第七阀门,第一排出管和第二排出管均接入产品气出口。

21.为了实现对反吹过程进行控制的目的,进一步的是:冲洗管道上设置第八阀门。

22.为了避免反流,进一步的是:第六阀门和第七阀门均为单向阀门。

23.本实用新型变压吸附分离装置实质是对上述分子筛罐的一种应用。变压吸附分离装置设置第一分子筛罐和第二分子筛,两个分子筛中的任意一个进行气体的吸附分离,另一个进行反吹。冲洗管道上设置第八阀门,通过各阀门的调控,还也可以实现第一分子筛罐和第二分子筛同时用于进行气体的吸附分离。

附图说明

24.图1是本实用新型粉化分子筛反吹排出结构的示意图。

25.图2和图3是图1中的分流板不同视角的结构图。

26.图4图1中的单向阀的结构图。

27.图5是本实用新型粉化分子筛反吹排出结构在正吹时的气体流向示意图。

28.图6是本实用新型粉化分子筛反吹排出结构在反吹时的气体流向示意图。

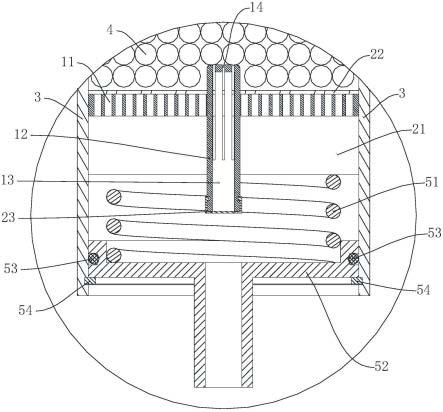

29.图7是本实用新型分子筛罐的结构示意图。

30.图8是图7所示实施例的分解图。

31.图9是本实用新型变压吸附分离装置的示意图。

32.附图标记:分流板1、分流孔11、管体12、粉化分子筛排出通道13、缝隙14、第一过滤件21、第二过滤件22、单向阀23;罐体3、分子筛4、顶紧弹簧51、第一端盖52、密封圈53、卡簧54、第二端盖61、第二分流板62、第二过滤纸63、第二聚酯纤维过滤棉64、第一分子筛罐71、第二分子筛罐72、气源入口73、废气出口74、冲洗管道75、产品气出口76、第一阀门81、第二阀门82、第三阀门83、第四阀门84、第五阀门85、第六阀门86、第七阀门87。

具体实施方式

33.下面结合附图对本实用新型作进一步说明。

34.本实用新型的第一个主题是粉化分子筛反吹排出结构。参见图1~3,粉化分子筛反吹排出结构包括沿进气方向依次设置的第一过滤件21、分流板1和第二过滤件22,分流板1的两个板面之间设置若干分流孔11,分流孔11一般为圆孔且中心线与分流板1的两个板面对应平面垂直。与分流孔11入口对应的板面设置第一过滤件21,与分流孔11出口对应的板面设置第二过滤件22,第一过滤件21、分流板1和第二过滤件22形成分为三层的结构。分流孔11出口和分流孔11入口对应的流向为正吹的气体流向。例如,第一过滤件21为聚酯纤维过滤棉,第二过滤件22为过滤纸,第一过滤件21用于对进入分子筛的气体进行过滤,避免杂质进入,第二过滤件22避免分子筛排出。再例如,过滤纸为厚度为1mm的聚酯纤维过滤纸。

35.分流板1还设置贯穿其两个板面的管体12,管体12为中空结构,管体12的两端分别凸出分流板1的两个板面。管体12一般为一根,也可以为多根,管体12为多根时,每根管体12的形状最好相同且中心线相互平行。管体12为一根或多根,管体12的中心线最好与分流板1的任一板面对应平面垂直。管体12为一根时,管体12最好位于分流板1的板面的几何中心。标记管体12的两端分别为第一端和第二端,第一端贯穿第一过滤件21,第二端贯穿第二过滤件22,也即是第一端至临近的板面的距离大于第一过滤件21的厚度,第二端至临近的板面的距离大于第二过滤件22的厚度。管体12的第一端和第二端之间形成粉化分子筛排出通道13,粉化分子筛排出通道13设置单向阀23,单向阀23用于控制进入粉化分子筛排出通道13内的粉化分子筛向进气方向的反方向单向排出。单向阀23可设置于粉化分子筛排出通道13的任意位置,为了便于单向阀23的安装、检查和维护,单向阀23优选设置于管体12的第一端。

36.下面提供一种关于单向阀23的实施例。参见图1、图3和图4,单向阀23包括呈管状的固定部,固定部用于套于管体12的第一端并将单向阀23固定于管体12,固定部一端的内侧设置凸棱,固定部的另一端连接用于封闭管体12第一端的活动部,活动部可绕固定部翻转,管体12靠近第一端的外侧设置一圈安装槽,安装槽用于与单向阀23的凸棱配合。单向阀23安装于管体12后,单向阀23的固定部套于管体12的第一端,固定部的凸棱卡于管体12的安装槽内,活动部可将管体12的第一端封闭。单向阀23的材质可选用硅胶。

37.管体12的第二端可为圆形的管口,此时粉化分子筛排出通道13各处的管径一致。为了降低粉化分子筛堵塞粉化分子筛排出通道13的风险,也为了便于控制进入粉化分子筛排出通道13的粉化分子筛的最大粒径,管体12的第二端可设置控制孔径大小的结构。例如,管体12的第二端为盲孔并设置多个通孔,通过控制通孔的孔径来控制可经过的粉化分子筛的最大粒径,通孔的孔径小于对应的分子筛的粒径,例如通孔的孔径比对应的分子筛的粒径小0.3mm。再例如,参见图1~3,管体12的第二端为盲孔并设置至少一条缝隙14,缝隙14将管体12外部与管体12内腔连通,例如缝隙14的宽度比对应的分子筛的粒径小0.3mm。为了便于粉化分子筛进入缝隙14,管体12第二端缝隙14从管体12的第二端延伸至分流板1。为了对粉化分子筛排出通道13进行喷吹,避免分子筛排出通道13被堵塞以及管体12的第二端的外侧聚集大量的粉化分子筛,管体12位于第一过滤件21中的管段设置将粉化分子筛排出通道13与管体12外部连通的喷吹通道。例如,参见图1和3,缝隙14从管体12的第二端延伸至管体12位于第一过滤件21中的管段。

38.管体12设置缝隙14时,缝隙14的数量至少一条。在管体12的尺寸、材料强度允许的情况下,缝隙14的数量可以尽量多。缝隙14对应平面与分流板1的任一板面对应平面倾斜或

垂直,缝隙14对应平面与分流板1的任一板面对应平面最好垂直。缝隙14为多条时,各条缝隙14可以相互平行且等间距布置,并且各条缝隙14对应平面与分流板1的板面对应平面垂直;或者,各条缝隙14呈放射状布置,并且各条缝隙14对应平面与分流板1的板面对应平面垂直。

39.本实用新型的第二个主题是分子筛罐。如图7和8所示,分子筛罐包括罐体3,罐体3呈圆筒状,罐体3的两端分别为进气端和出气端。分子筛罐正吹时,进气端进气,出气端出气;分子筛罐反吹时,出气端进气,进气端出气。罐体3的出气端的内部设置出气过滤结构,罐体3的进气端的内部设置上述第一个主题所述的粉化分子筛反吹排出结构,第二过滤件22、罐体3和出气过滤结构围成的腔体内充填分子筛4。

40.下面结合第二个主题所述的分子筛罐对其原理和第一个主题所述的粉化分子筛反吹排出结构的原理进行说明。参见图5,分子筛罐正吹时,分子筛罐进行气体分离,气体流向为:第一过滤件21

→

分流板1的分流孔11

→

第二过滤件22

→

分子筛4

→

出气过滤结构,此时粉化分子筛排出通道13被单向阀23阻断,部分气流经第一过滤件21过滤后,由喷吹通道进入管体12,对粉化分子筛排出通道13进行喷吹。参见图6,分子筛罐反吹时,气体流向为:出气过滤结构

→

分子筛4

→

第二过滤件22

→

分流板1的分流孔11

→

第一过滤件21,此时单向阀23无阻断作用,粉化分子筛排出通道13贯通,粉化分子筛随气流经粉化分子筛排出通道13排出,从而实现通过反吹将粉化分子筛排出的目的。

41.粉化分子筛排出分子筛罐后,分子筛4的总体积缩小,为了保证第二过滤件22、罐体3和出气过滤结构围成的腔体始终密实地充填分子筛4,第一过滤件21背对分流板1的一面与罐体3的进气端之间设置顶紧弹簧51。顶紧弹簧51的作用是将剩余的分子筛4压紧,分子筛被压紧后才能降低其相对摩擦的情况,降低分子筛粉化现象。在顶紧弹簧51的顶紧作用下,粉化分子筛反吹排出结构可以向出气过滤结构方向移动。

42.罐体3的进气端和出气端至少一端为可拆卸结构,以便于分子筛罐的组装,以及更换新的分子筛4。例如,参见图7、图8和图1,罐体3的进气端可拆卸安装第一端盖52,第一端盖52设置连通内部的进气管。具体的,罐体3的内壁设置限位槽,限位槽内设置限制第一端盖52移动的卡簧54,卡簧54呈c字形,第一端盖52与顶紧弹簧51抵靠连接。第一端盖52位于罐体3内,为了保证第一端盖52与罐体3内壁之间的密封效果,第一端盖52的圆周方向设置密封槽,密封槽内设置密封圈53。

43.下面提供一种关于出气过滤结构的实施例。参见图7和图8,罐体3的出气端设置第二端盖61,第二端盖61的一个板面设置出气管,第二端盖61与罐体3一体成型或固定连接。出气过滤结构包括自出气端向内依次设置的第二聚酯纤维过滤棉64、第二分流板62和第二过滤纸63,第二分流板62的两个板面之间设置若干分流孔。例如,第二过滤纸63为厚度为1mm的聚酯纤维过滤纸。

44.本实用新型的第三个主题是变压吸附分离装置。如图9所示,变压吸附分离装置包括第一分子筛罐71和第二分子筛罐72,第一分子筛罐71和第二分子筛罐72均为上述第二个主题所述的分子筛罐,气源入口73连接三通,三通的一根支管设置第一阀门81并与第一分子筛罐71的进气端相连,三通的另一根支管设置第二阀门82并接入第二分子筛罐72的进气端相连。第一阀门81与第一分子筛罐71的进气端之间的支管的任意位置设置第一连接点,第二阀门82与第二分子筛罐72的进气端之间的支管的任意位置设置第二连接点,第一连接

点和第二连接点之间通过废气管道相连,废气管道上串联布置第三阀门83、废气出口74和第四阀门84。第一分子筛罐71的出气端与第二分子筛罐72的出气端之间通过均压管道相连,均压管道上设置第五阀门85。第一分子筛罐71的出气端与第二分子筛罐72的出气端之间还连接冲洗管道75,第一分子筛罐71和第二分子筛罐72任一分子筛罐用于气体吸附分离时,通过冲洗管道75可以对另一个分子筛罐进行反吹,通过反吹排出粉化分子筛。为了便于阻断反吹排出粉化分子筛,冲洗管道75上还可以设置第八阀门。第一分子筛罐71的出气端还连接第一排出管,第一排出管设置第六阀门86,第二分子筛罐72的出气端还连接第二排出管,第二排出管设置第七阀门87,第一排出管和第二排出管均接入产品气出口76。第一排出管和第二排出管仅用于排出产品气,因此第六阀门86和第七阀门87优选为单向阀门。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1