一种液态化工原料混合釜的制作方法

1.本实用新型涉及混合釜技术领域,尤其涉及一种液态化工原料混合釜。

背景技术:

2.反应釜的广义理解即有物理或化学反应的容器,通过对容器的结构设计与参数配置,实现工艺要求的加热、蒸发、冷却及低高速的混配功能。反应釜广泛应用于石油、化工、橡胶、农药、染料、医药和食品等领域,是用来完成硫化、硝化、氢化、烃化、聚合、缩合等工艺过程的压力容器,例如反应器、反应锅、分解锅、聚合釜等;材质一般有碳锰钢、不锈钢、锆、镍基(哈氏、蒙乃尔、因康镍)合金及其它复合材料。

3.如公告号为cn210449178u的中国专利,公开了一种液态化工原料混合反应釜,将反应釜壳体和搅拌机构分开清洗,方便了清洗,使得清洗更加彻底。但是由于某些化工原料带有黏性,其无法反应后无法取出壳体内壁上粘留的化工原料,可能造成原料的浪费;且某些化工原料在加热后会加快反应的时间,其无法对壳体内部的原料进行加热,反应效率低。鉴于此,我们提出一种液态化工原料混合釜。

技术实现要素:

4.本实用新型的目的是针对背景技术中存在现有的混合釜在反应具有黏性的化工原料时会造成浪费,且不能加热化工原料,从而无法缩短反应时间,反应效率低的问题,提出一种液态化工原料混合釜。

5.本实用新型的技术方案:一种液态化工原料混合釜,包括底座,所述底座上安装有反应釜壳体,所述反应釜壳体中开设有混合腔,所述反应釜壳体的顶部安装有入料口,所述入料口与混合腔连通,所述反应釜壳体上设置有混合机构,所述反应釜壳体的底部还开设有出料口,所述出料口的一侧设有阀门组件,所述阀门组件中连接有出料管,所述底座的底部安装有多个支撑块。

6.优选的,所述混合机构包括设置在反应釜壳体顶部正中位置的电机,所述电机的输出端贯穿反应釜壳体连接有转轴,所述转轴上安装有多组搅拌杆,所述搅拌杆远离转轴的一端安装有刮板。

7.优选的,所述阀门组件包括固定安装在底座侧面的组件盒,所述组件盒中开设有空腔,所述空腔的内壁滑动连接有隔断板,所述隔断板的一侧安装有齿条,所述组件盒中还设置有齿轮,所述齿轮上连接有t形杆。

8.优选的,所述刮板倾斜安装在搅拌杆上,所述刮板远离搅拌杆一侧与反应釜壳体内壁贴合。

9.优选的,所述反应釜壳体的底部开设有限位槽,所述转轴的底端安装在限位槽中,所述转轴与限位槽转动连接。

10.优选的,所述齿条与齿轮啮合,所述t形杆贯穿组件盒的一端与齿轮固定连接,所述齿轮转动连接在组件盒中。

11.优选的,所述反应釜壳体中安装有加热管,所述反应釜壳体的顶部还安装有温度表。

12.与现有技术相比,本实用新型具有如下有益的技术效果:

13.1.本实用新型通过加热管来加热混合腔中的化工原料,使其可以适用于需要加热产生反应的化工原料;在面对带有黏性的化工原料时,通过刮板的设置将粘在反应釜壳体内壁上的原料刮下,减少了反应过程中原料的损耗;

14.2.本实用新型通过t形杆来控制隔断板向上向下移动,从而控制出料口与出料管的连通与隔断,密封性好;

15.3.综上所述,本实用新型在面对具有黏性的化工原料时,可以有效地减少原料的浪费,可以加热来减少化工原料的反应时间,适用范围广,反应损耗少,反应效率高。

附图说明

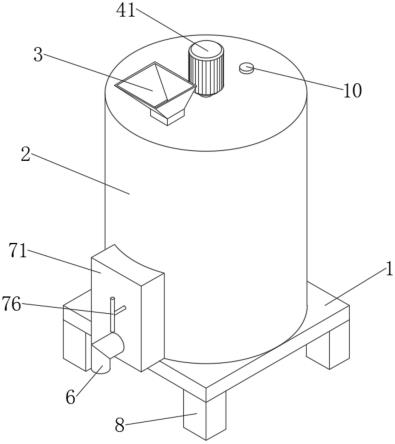

16.图1是一种液态化工原料混合釜的主视图;

17.图2是图1的剖面结构示意图;

18.图3是混合机构的局部结构示意图;

19.图4是阀门组件的局部结构示意图。

20.附图标记:1、底座;2、反应釜壳体;3、入料口;4、混合机构;5、出料口;6、出料管;7、阀门组件;8、支撑块;9、加热管;10、温度表;21、混合腔;41、电机;42、转轴;43、搅拌杆;44、刮板;45、限位槽;71、组件盒;72、空腔;73、隔断板;74、齿条;75、齿轮;76、t形杆。

具体实施方式

21.下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

22.实施例一

23.如图1-3所示,本实用新型提出的一种液态化工原料混合釜,包括底座1,底座1的顶部固定安装有反应釜壳体2,反应釜壳体2中开设有混合腔21,混合腔21为化工原料反应空间,反应釜壳体2的顶部安装有入料口3,入料口3与混合腔21连通,入料口3用于从此处放入化工原料,反应釜壳体2上设置有混合机构4,混合机构4用于混合混合腔21中原料,混合机构4包括设置在反应釜壳体2顶部正中位置的电机41,电机41的输出端贯穿反应釜壳体2连接有转轴42,反应釜壳体2的底部开设有限位槽45,转轴42的底端安装在限位槽45中,转轴42与限位槽45转动连接,限位槽45用于对转轴42进行限位,转轴42上安装有多组搅拌杆43,搅拌杆43用于对化工原料进行搅拌混合,搅拌杆43远离转轴42的一端安装有刮板44,刮板44倾斜安装在搅拌杆43上,刮板44的倾斜方向为上端倾斜向转动方向,刮板44远离搅拌杆43一侧与反应釜壳体2内壁贴合,刮板44用于将反应釜壳体2内壁上粘留的化工原料刮下,反应釜壳体2中安装有加热管9,加热管9用于加热混合腔21中的化工原料,反应釜壳体2的顶部还安装有温度表10,温度表10用于实时观察混合腔21中的温度,从而调节加热管9的功率,底座1的底部安装有多个支撑块8。

24.本实施例中,从入料口3处投入化工原料,启动电机41,与电机41的输出端固定连接的转轴42开始转动,这时安装在转轴42上的搅拌杆43开始搅拌混合混合腔21中的原料,这时会有原料粘在反应釜壳体2的内壁上,此时由于刮板44安装在搅拌杆43上,且刮板44与

反应釜壳体2的内壁贴合,刮板44在跟随搅拌杆43转动的同时会将反应釜壳体2内壁粘的原料刮下,这时加热管9可以加热混合腔21中的原料,通过温度表10来实时监测混合腔21中的温度,控制加热管9加热的功率,使混合腔21中的温度不会过高,原料的反应速度变快,提高了工作效率。

25.实施例二

26.如图1、图2和图4所示,本实用新型提出的一种液态化工原料混合釜,相较于实施例一,本实施例还包括底座1,底座1上安装有反应釜壳体2,反应釜壳体2中开设有混合腔21,混合腔21为化工原料反应空间,反应釜壳体2的顶部安装有入料口3,入料口3与混合腔21连通,入料口3用于从此处放入化工原料,反应釜壳体2上设置有混合机构4,反应釜壳体2的底部还开设有出料口5,出料口5的一侧设有阀门组件7,阀门组件7中连接有出料管6,出料管6为l形,开口向下,阀门组件7用于控制出料口5与出料管6的连通与隔断,阀门组件7包括固定安装在底座1侧面的组件盒71,组件盒71中开设有空腔72,空腔72的内壁滑动连接有隔断板73,隔断板73用于隔断出料口5与出料管6,隔断板73的一侧安装有齿条74,组件盒71中还设置有齿轮75,齿条74与齿轮75啮合,齿轮75转动时可以带动齿条74上下移动,齿轮75上连接有t形杆76,t形杆76贯穿组件盒71的一端与齿轮75固定连接,齿轮75转动连接在组件盒71中,t形杆76用于在组件盒71外部可以控制齿轮75转动,底座1的底部安装有多个支撑块8。

27.本实施例中,在混合腔21中的原料反应完成后,将容器放置在出料管6的下方,转动t形杆76,这时与t形杆76固定连接的齿轮75在组件盒71中转动,这时齿轮75与齿条74啮合,齿条74向上移动,由于齿条74安装在隔断板73上,隔断板73滑动在空腔72中,这时隔断板73会向上移动,这时出料管6与出料口5连通,此时混合腔21中反应完成后的化工原料会从出料口5处流向出料管6,最后从出料管6处流出,落入容器内。

28.上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1