具有一体式螺栓的转换器的制作方法

本发明涉及一种用于超声振动单元的转换器。该转换器被提供并适于将ac电压转换成声振动。

背景技术:

1、这种转换器具有转换器基部、螺栓、张紧元件和具有通孔的至少一个压电元件,其中所述转换器的螺栓贯通所述通孔,并且所述张紧元件在所述转换器基部的方向上将所述至少一个压电元件张紧。转换器基部具有供螺栓拧入的螺纹孔。

2、张紧元件确保压电元件的机械振动被传递到转换器基部。

3、在这种情况下,多个压电元件通常用螺栓以垫圈的形式一个接一个地安装,并借助螺母形式的张紧元件夹紧在转换器基部的一个表面上,以便通过将ac电压施加到压电元件,压电元件激发转换器基部的机械振动。

4、这种转换器通常用于由超声焊极(sonotrode)和转换器组成的超声振动单元中。转换器或转换器基部被螺纹连接到超声焊极,使得转换器基部的机械振动被传递到超声焊极。通常,这种超声振动单元还具有变幅器,其被配置在转换器和超声焊极之间,并旨在变换(即,通常增加)振动的振幅。由此放大了由压电元件产生的机械振动。

5、特别是在空间有限的应用中,变幅器通常被忽略,因此必须使用转换器来产生更大的振幅。然而,利用已知的转换器,这导致在螺栓被拧到转换器基部的区域中形成过应力区域,这显著降低了超声振动单元的使用寿命。一般来说,随着时间的推移,螺纹连接附近的材料中会形成裂纹,这会对振动性态产生负面影响。

6、迄今为止,这一问题已经通过例如减小预负载(即,至少一个压电元件压靠转换器基部的力)来解决。然而,由于压电元件和转换器基部的联接较差,这会降低振动幅度和振动质量,这并不是所有应用都可以接受的。另一种可能性是减小所施加的ac电压的幅度,结果是超声振动的幅度也被减小。同样,该措施并不适合所有应用。无论如何,这都会增加必要的加工时间。

7、最后,尝试通过使用具有专门选择的圆角半径的特殊螺纹形式以及在螺栓拧入的转换器基部的孔中相应的底切来控制应力。这实际上会延长使用寿命;然而,这相对复杂,并因此价格昂贵。

8、因此,在实践中,这些系统只能以低振动幅度操作,并且运行时间也有限。

技术实现思路

1、基于所述的现有技术,因此本发明的任务是提供一种可以以高幅度操作且同时确保长操作时间的转换器。

2、根据本发明,该任务通过将螺栓材料地接合到转换器基部来解决。材料接合被理解为其中连接配合件(即,这里为转换器的螺栓和转换器基部)通过原子力或分子力保持在一起的所有连接。

3、原则上,螺栓可以被焊接或钎焊到转换器基部。

4、然而,这也很耗时。因此,在优选的实施方案中,所述螺栓和所述转换器基部由一块材料制成。因此,螺栓和转换器基部一起被形成为整体。

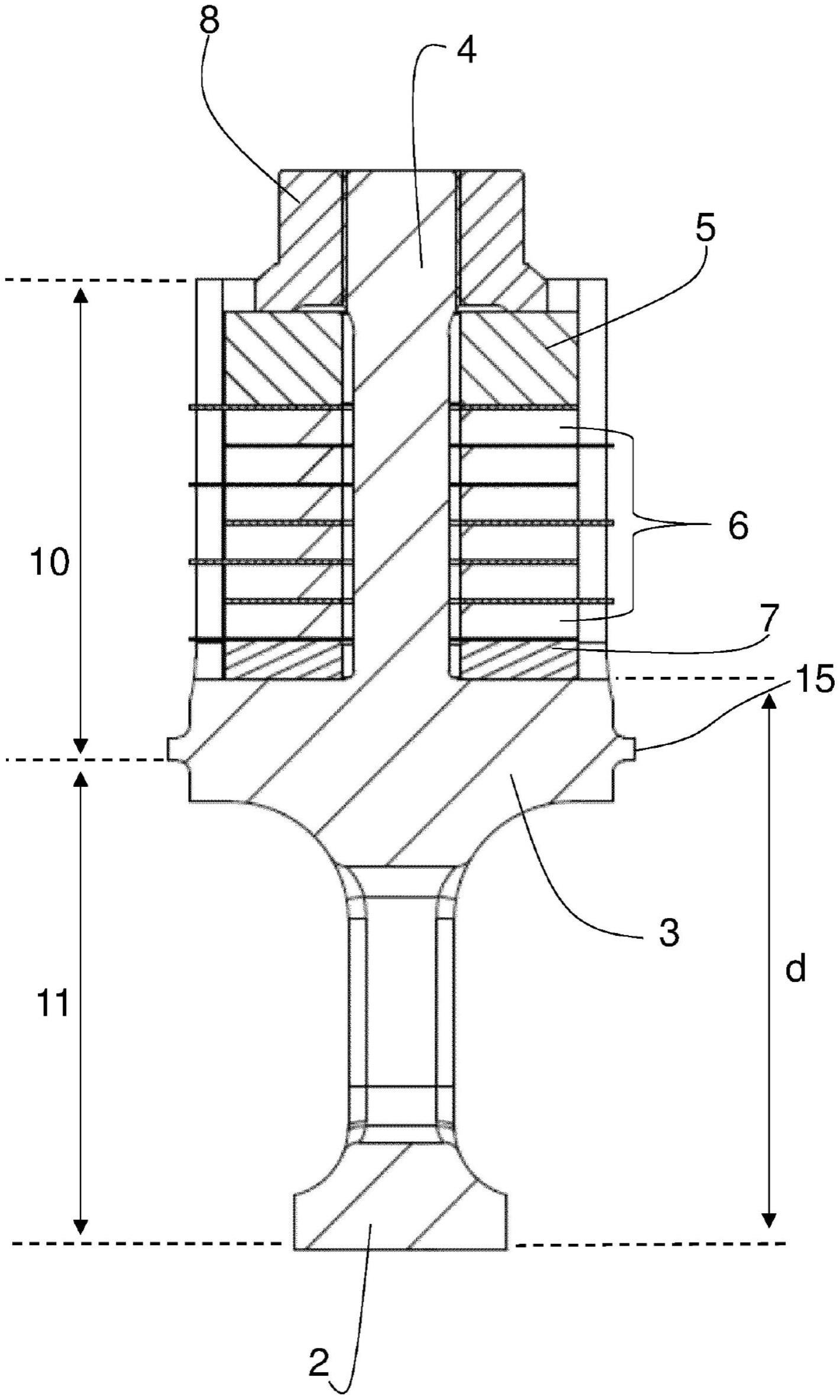

5、在另一优选的实施方案中,所述螺栓在其与所述转换器基部的连接点处设置有过渡半径r,所述过渡半径r>0.5mm,优选>1mm,特别优选>2mm。

6、过渡半径的设置造成螺栓和转换器基部之间的稳定性,因为材料中的应力通过较小的缺口效应因子而减小。原则上,过渡半径越大,稳定性越好。然而,应当注意,压电元件被推过螺栓并抵靠在转换器基部上。这需要压电元件和转换器基部之间尽可能完整的表面接触,以便传递超声振动且不损坏压电元件。压电元件通常由压电陶瓷制成,其非常脆,因此对拉伸应力反应敏感,例如由于变形的原因。因此,压电元件不得位于过渡半径处。

7、在另一优选的实施方案中,设置有具有通孔的间隔垫圈,所述间隔垫圈和所述至少一个压电元件被配置成使得所述螺栓首先贯通所述间隔垫圈的通孔,然后贯通所述至少一个压电元件的通孔,从而使所述间隔垫圈紧靠所述转换器基部和所述压电元件。为了确保最佳的力传递,例如,可以由钛或钛合金制成的间隔垫圈是有帮助的。

8、由于根据优选的实施方案,转换器基部和螺栓由一体件制成,因此从制造角度来看,不可能在与螺栓连接的区域中以高表面质量生产转换器基部的表面。由于螺栓的存在,无法进行通常的抛光工艺。然而,当压电元件紧靠转换器基部的表面时,该表面上的任何不平坦都会减少振动传递。通过设置可以以非常高的表面质量(粗糙度ra<0.01且平坦度<0.005mm)制成的间隔垫圈,至少可以实现良好质量的从至少一个压电元件到间隔垫圈的超声振动传递。如果将间隔垫圈压到可能不是完全平坦的转换器基部的表面上,则与压电元件直接压到转换器基部的表面上相比,超声振动仍然更好地传递。

9、在另一优选的实施方案中,所述间隔垫圈的通孔至少在其面向所述转换器基部的一侧变宽。例如,这可以通过为相应的边缘提供倒角来完成。有利的是,还相应地设计了间隔垫圈的另一侧。这样做的优点是,当组装超声振动系统时,无需确保间隔垫圈以正确的取向推到转换器的螺栓上。

10、如果螺栓在与转换器基部的连接处设置有过渡半径,则这种延伸是特别有利的,因为即使过渡半径相对较大,间隔垫圈也可以平放在转换器基部上。在优选的实施方案中,变宽被设计成使得在平行于沿着长度i的纵向方向的截面图中,所述间隔垫圈的通孔在其面向所述转换器基部的一侧具有进入半径e,所述进入半径e>0.5mm,优选>1mm,特别优选>2mm。

11、特别地,有利的是,以下适用于所述进入半径e:2r>e>r,其中优选适用:1.2r>e>r。

12、在另一优选的实施方案中,所述螺栓具有背离所述转换器基部并且设置有外螺纹的端部。在这方面,已经发现所述外螺纹最好形成为锯齿形螺纹。锯齿形螺纹是不对称的,并且具有类似于锯齿的轮廓。

13、如上所述,在优选的实施方案中,所述螺栓和所述转换器基部由一块材料制成。

14、通过这种措施,材料消耗通常较高,因为转换器的螺栓在横向方向上(即,垂直于沿着长度i延伸的纵向轴线上)具有比转换器基部显著更小的延伸,因此,在一体式生产中,必须去除螺栓区域中的大量材料才能生产螺栓。

15、因此,如果所述转换器被设计为超声焊极,则所述的措施是特别有利的。所述转换器基部具有旨在与待加工的材料接触的焊接表面。

16、这种具有一体式转换器的超声焊极也被称为紧凑型振动器。在紧凑型振动器中,螺栓位于超声焊极的内部。即,超声焊极或其转换器基部具有旨在与待加工的材料接触的焊接表面,并且具有被配置为与所述焊接表面相对的后侧,其中在所述后侧中形成有凹槽,所述螺栓配置在所述凹槽中。

17、螺栓在超声焊极的内部的这种布置意味着实际上不需要额外的材料来形成螺栓。相反,在该实施方案中,后侧中的凹槽不必完全清理,因为转换器的螺栓保持在适当位置,甚至节省了材料。

18、在另一优选的实施方案中,所述转换器具有从所述焊接表面到所述后侧的长度i,所述螺栓在所述长度i的方向上延伸,所述长度i优选对应于超声焊极形式的所述转换器能够进入共振状态的超声振动的波长的大约一半。

19、在另一优选的实施方案中,螺栓紧固到转换器基部的位置被配置在长度i的中点附近,即,与焊接表面间隔开距离d,其中:0.4/>d>0.71。

20、特别优选的是,所述至少一个压电元件在纵向方向上配置在所述长度i内,即,在所述焊接表面和所述后侧之间。

21、例如,可以设置有至少四个压电元件,所述至少四个压电元件均具有通孔、被所述螺栓贯通并且都在纵向方向上配置在所述焊接表面和所述后侧之间,即,在所述长度i内。这具有振动优势,因为超声焊极现在实质上在其内部被激发。

- 还没有人留言评论。精彩留言会获得点赞!