催化精馏塔板、催化剂装卸机构及催化精馏塔的制作方法

本发明涉及催化精馏,特别地,有关于一种催化精馏塔板、催化剂装卸机构及催化精馏塔。

背景技术:

1、催化精馏是将固体催化剂以适当形式装填于精馏塔内,使催化反应和精馏分离在同一个塔内连续地进行,借助反应和分离的耦合来强化反应和分离过程的一种新工艺。催化反应段中催化剂床层的结构设计及装填是催化精馏技术的关键,反应精馏中的催化剂既起催化作用,又起传质表面的作用。非均相的固体催化剂颗粒应合理有效地分布于催化精馏塔内,要求催化剂装填结构既有较高的催化效率,又要有较好的分离效率。催化剂装填必须满足的条件:⑴催化剂床层要有足够的自由空间及较低的压力降,提供气液相的流动通道,以利于液相反应和气液传质;⑵具有足够的表面积进行催化反应;⑶允许催化剂颗粒的膨胀收缩,且不损伤催化剂;⑷结构简单,便于更换。催化剂装填技术是目前催化精馏技术工业应用的瓶颈问题之一,受到各界的广泛关注,也是催化精馏技术研究的热点。目前催化精馏中使用的固体催化剂主要是离子交换树脂(粒径0.15mm~1.5mm)和分子筛(粒径5mm以下),因此,催化剂必须采取特殊的装填方式,满足反应和精馏的基本要求。催化剂装填方式分为拟固定床式和拟填料式。

2、拟填料式是将催化剂颗粒与中间有空腔表面有开孔的惰性粒子混装在塔内构成催化精馏的反应段,这种结构床层阻力降非常大,且下方的催化剂容易压碎,工业上已几乎不再应用。

3、现有技术中,有一种拟填料式是将小颗粒的酸性阳离子交换树脂放入封闭布袋中,再与具有一定孔空间的金属丝网重叠在一起,然后卷成催化剂包,称为捆扎包,催化剂包分层叠放,并使上下错开,这种结构解决了小颗粒催化剂直接堆放在塔内造成的压力过大的问题,但由于催化剂更换困难,因此要求催化剂有较长的寿命,如mtbe树脂催化剂捆包寿命都在3年以上;还有一种拟填料式是将催化剂颗粒放入金属波纹丝网或平板丝网的夹层以及多孔板框的夹层中,这种放置方式传质效果好,但装填量小,装卸麻烦。拟固定床式是利用板式塔的降液管、塔板上的液相区域填充催化剂,或在板式塔外部设置反应器(背包),再使塔板与反应器耦合。其中,有将催化剂装在降液管中,优点是催化剂的装填量大,催化剂可以完全被液相浸没利于反应进行,气相不与催化剂接触利于保护催化剂和降低压力降,缺点是操作时反应与精馏不同时进行,催化剂表面更新缓慢,液相与催化剂接触时间较短,转化率较低。还有将催化剂装在塔板上的筛网上,催化剂受上升蒸汽的搅动作用而在液相中保持悬浮分散状态,大大提高了液固传质和反应速率,但容易引起偏流,且催化剂的磨损和破碎严重。

4、现有技术中还有种改进型催化剂装填方案是将催化反应塔板和精馏塔板交替布置,催化剂以固定床形式散堆在反应塔板上,这种装填方式和塔板结构催化剂装填量大、塔板压降较低,当前研究和应用的较多,但反应和分离发生在不同的塔板上,降低了催化反应和精馏的相互促进作用,增加了塔板数量、塔身高度和设备费用。

5、另外,工业上针对固体催化剂寿命较短或寿命不能满足工厂检修周期的,催化精馏塔板的结构和催化剂装填方式需要考虑催化剂的在线更换问题,如顺酐酯化使用的酸性树脂催化剂寿命仅有2~4个月,需通过配套的树脂催化剂装卸系统对失活催化剂进行更换,其树脂催化剂被放置于反应段的各层塔板上,气体和液体分别向上和向下逆流流动,每层塔板上均设有气体喷射环,向上流动的气体通过喷射环喷入塔板上的液固混合物中,由于固体树脂密度与液体接近,固体催化剂在气流的作用下悬浮分散于液相中,由此达到气液固三相均匀混合的状态,虽然气液固三相状态有利于反应和分离的发生,化学反应和精馏分离效率高,但是催化剂磨损和破碎较严重,催化剂损耗较大。

技术实现思路

1、本发明的目的是提供一种催化精馏塔板及催化精馏塔,以解决目前催化精馏在一块塔板上发生传质分离和催化反应时气相容易与催化剂接触而不利于保护催化剂和降低压力降的技术问题。

2、本发明的另一目的是提供一种催化剂装卸机构,以解决目前催化精馏采用的催化剂装填方式无法实现催化剂在不停车状态下在线更换,且无法保证催化剂均匀分布而造成催化效率较低的技术问题。

3、本发明的上述目的可采用下列技术方案来实现:

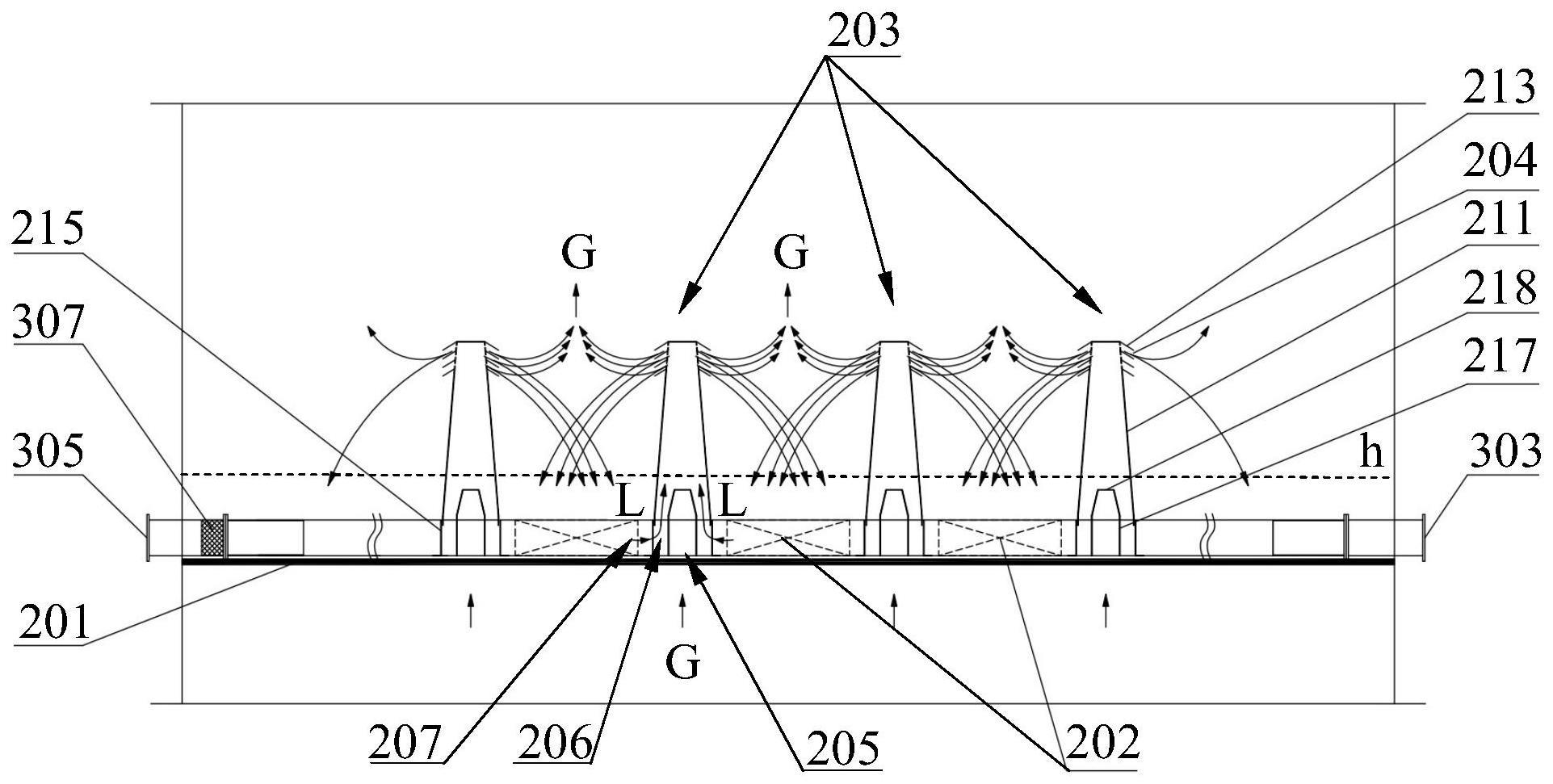

4、本发明提供一种催化精馏塔板,包括:塔板;多个催化反应机构,间隔设置在所述塔板上,所述催化反应机构用于填充催化剂,且所述催化反应机构设有通液结构;多个气液传质机构,间隔设置在所述塔板上并位于多个所述催化反应机构之间,所述气液传质机构设有喷射结构;其中,所述塔板上设有多个升气结构以及多个进液结构,多个所述升气结构用于所述塔板的下方的上升气体进入多个所述气液传质机构内,多个所述进液结构用于所述塔板上的液体进入多个所述气液传质机构内。

5、本发明的实施方式中,所述塔板在所述催化反应机构的延伸方向上设有收液结构和降液结构,所述收液结构用于接收上方流下的液体,所述降液结构用于液体流至下方;所述催化反应机构的靠近所述收液结构的一端为用于催化剂进入的输入端,所述催化反应机构的靠近所述降液结构的一端为用于催化剂排出的输出端。

6、本发明的实施方式中,所述催化反应机构包括催化反应管,所述通液结构包括多个通液孔,多个所述通液孔排布在所述催化反应管上。

7、本发明的实施方式中,所述催化反应管包括筛网以及支架,所述筛网围合在所述支架上,所述筛网的网孔构成多个所述通液孔。

8、本发明的实施方式中,所述气液传质机构包括喷射罩,所述喷射罩罩设于至少一所述升气结构的上方,所述喷射罩在所述催化反应机构的排布方向上具有相对设置的两喷射面,所述喷射结构包括多个喷射孔,多个所述喷射孔分布在两所述喷射面上。

9、本发明的实施方式中,相邻两个所述气液传质机构的相邻两个喷射面之间形成沿上升方向渐扩设置的升气通道。

10、本发明的实施方式中,所述喷射罩的下端通过支腿架设在所述塔板上,所述进液结构包括所述喷射罩的下端与所述塔板之间的间隙空间。

11、本发明的实施方式中,两所述喷射面上间隔排布有多个导流片,多个所述导流片向下倾斜设置,多个所述喷射孔沿所述催化反应机构的延伸方向排布于多个所述导流片之间。

12、本发明的实施方式中,所述升气结构包括升气管以及喷嘴,所述升气管的下端安装在所述塔板上,所述喷嘴设于所述升气管的上端并伸入所述喷射罩内。

13、本发明还提供一种催化剂装卸机构,包括:催化剂进料结构,靠近塔板的收液结构设置并连通多个所述催化反应机构的输入端,所述催化剂进料结构具有位于塔外的进料端和出液端;催化剂出料结构,靠近所述塔板的降液结构设置并连通多个所述催化反应机构的输出端,所述催化剂出料结构具有位于塔外的出料端的进液端;其中,装料状态下,从所述进料端进入并从所述出液端流出的液体带动催化剂从所述进料端流入所述催化剂进料结构;出料状态下,从所述进液端进入并从所述出料端流出的液体带动所述催化剂出料结构内的催化剂从所述出料端流出。

14、本发明的实施方式中,所述催化剂进料结构设有出液过滤结构,所述出液过滤结构靠近所述出液端设置在塔内,所述催化剂出料结构设有进液过滤结构,所述进液过滤结构靠近所述进液端设置在塔内。

15、本发明的实施方式中,所述催化剂进料结构包括催化剂进料管,所述催化剂出料结构包括催化剂出料管,所述催化剂进料管沿多个所述催化反应机构的排布方向连通多个所述催化反应机构的输入端,所述催化剂进料管的两端伸出塔外而形成所述进料端和出液端,所述催化剂出料管沿多个所述催化反应机构的排布方向连通多个所述催化反应机构的输入端,所述催化剂出料管的两端伸出塔外而形成所述出料端和进液端。

16、本发明的实施方式中,所述催化剂装卸机构包括多个卡接结构,所述卡接结构包括第一卡板、第二卡板以及连接件,所述第二卡板与所述第一卡板之间通过相配合的卡槽卡接并通过连接件相连接;其中多个所述卡接结构的所述第一卡板与所述催化剂进料管相连接,另外多个所述卡接结构的所述第一卡板与所述催化剂出料管相连接,多个所述催化反应机构的输入端和输出端被卡紧固定于对应的所述卡槽内。

17、本发明还提供一种催化精馏塔,包括塔壳以及多块催化精馏塔板,多块所述催化精馏塔板沿竖直方向间隔排布设置在所述塔壳内。

18、本发明的实施方式中,所述催化精馏塔还包括多个催化剂装卸机构。

19、发明的特点及优点是:

20、本发明的催化精馏塔板及催化精馏塔,将多个催化反应机构和多个气液传质机构设置在一块塔板上,使得催化剂与液体在多个催化反应机构内接触而发生催化反应,而液体和气体则在多个气液传质机构中发生传质分离,因此一块塔板就能同时完成催化反应与精馏分离的过程,并且气相与固体催化剂几乎不接触,从而避免了气相与颗粒较小的固体催化剂直接接触导致催化剂床层压降过大、催化精馏塔的通量降低以及催化剂磨损等问题,同时又减少了塔板的数量,节省了设备投资;并且塔板上的液体不与气体直接接触,使得塔板上液面稳定,无气泡,有利于催化反应的进行。

21、此外,本发明的催化精馏塔板及催化精馏塔,通过在气液传质机构上设置喷射结构,利用喷射结构将内部的气体喷出,同时由于气体的喷出使得液传质机构对塔板上的液体具有一定的抽吸与提升作用,有利于使反应液体更快地从催化剂反应管内的催化剂床层中渗透出来,从而加快催化剂表面更新速度,同时利用喷射结构将液体喷出,进而通过通液结构进入催化反应机构内,使得催化反应机构内的催化剂能够在喷射结构喷射的液体的冲击力的带动下均匀地分布在催化反应机构内,避免了传统塔板上因液相从一侧向另一侧流动而导致的催化剂随流动方向向一侧集中而造成催化剂分布不均的情况,还解决了催化剂可能膨胀相互挤压造成的破碎问题。并且液体在催化反应机构内完成催化反应后从通液结构流出,从而压迫塔板上的新鲜液体进入气液传质机构内,如此历经多次循环,一直处于大接触面积、高界面更新的动态传质、传热与反应的过程中,反应产物被及时移出反应体系,促进了反应的正向发生,大大提高了传质和反应的效率。

22、本发明的催化剂装卸机构,通过将催化剂进料结构靠近塔板的收液结构设置,并且设置出液端,而催化剂出料结构靠近塔板的降液结构设置,并设置进液端,使得装料时催化剂在从进料端流向出液端的液体的带动下快速地从进料端装入催化剂进料结构内,进而利用塔板上从收液结构流向降液结构的液体带动催化剂均匀地分布在催化反应机构内,以及在出料时利用塔板上从收液结构流向降液结构的液体将多个催化反应机构中的催化剂带入催化剂出料结构,进而使得催化剂出料结构内的催化剂在从进液端流向出料端的液体的带动下快速地从出料端排出,并且催化剂进料结构的进料端和出液端以及催化剂出料结构的出料端和进液端均位于催化精馏塔的塔外,从而能够实现催化剂在不停车状态下的在线更换,可减少停车次数及开停车期间的物料损耗和三废排放,对保证工业装置长周期运行有重要意义。

- 还没有人留言评论。精彩留言会获得点赞!