用于气体分离的混合基质膜及其制备方法和应用

本发明属于高分子材料领域,尤其涉及一种用于气体分离的混合基质膜及其制备方法和应用。

背景技术:

1、聚合物膜因其良好的机械柔韧性和易于制造等优点被广泛应用于co2分离研究。但由于大多数聚合物膜的分离性能都会受到气体渗透性和选择性之间的权衡关系(即2008年robeson上限)的限制,导致它们难以实现在大规模工业中的应用。为了突破这一限制,研究人员提出了由多孔填料和聚合物基质组成的混合基质膜(mmms)的概念,mmms可以将填料的优异气体传输性能与聚合物基质的良好加工性能相结合。

2、新兴的本征微孔聚合物(pims)因其具有高比表面积和高自由体积而表现出良好的co2分离性能而常用于mmms中作为聚合物基质。其中pim-1是被研究最多的一种,但其整体co2分离性能仍低于2008年robeson上限。

3、共价框架聚合物(cofs)由于其具有永久孔隙率、可定制的孔径、有序的通道结构、良好的稳定性以及可多种功能化和高比表面积等优异特性,被广泛用作填料以提高mmms的分离性能。但由于大多数报道的cofs的孔径在1~7nm,难以匹配动力学直径为0.25~0.5nm的气体分子的高效分离。因此,为了满足高效气体分离的要求,需要切割cofs孔径进而以实现精确的分子筛分性能。cofs孔径切割可以通过分子设计,如拓扑设计、缩小连接子长度、引入侧基和调节对接模式等方式实现,但这些方法普遍的缺点是合成路线长、过程复杂、成本高,经过20多年的研究后仍然停留在实验室阶段。

4、另一方面,cofs的mmms已经取得了显著的进展,但其性能仍然受到填料尺寸、填料分散和填料与基体之间界面相容性差的限制。例如,通常焰封方法获得的cof填料,由于强的pi-pi相互作用,往往是尺寸很大、难以分散的无规则颗粒。此外,cof的合成往往需要苛刻的反应条件,如无水无氧、焰封和长时间(3-6天),时间长、能耗大且成本高,其实际应用价值大打折扣。

技术实现思路

1、本发明所要解决的技术问题是,克服以上背景技术中提到的不足和缺陷,提供一种用于气体分离的混合基质膜及其制备方法和应用,在实现快速简便制备的同时,提高气体分离性能和工业化应用价值。为解决上述技术问题,本发明提出的技术方案为:

2、一种用于气体分离的混合基质膜的制备方法,包括下述的步骤:

3、(1)提供本征微孔聚合物pim-1;

4、(2)提供离子液体[bmim][tf2n]或[bcntz][hfp];

5、(3)使1,3,5-三醛基间苯三酚与2,4,6-三(4-氨基苯基)-1,3,5-三嗪在催化剂存在下反应,制备得到具有β-酮烯胺结构的共价框架聚合物tptta-cof;

6、(4)将tptta-cof加入到[bmim][tf2n]或[bcntz][hfp]的溶液中升温反应,使[bmim][tf2n]或[bcntz][hfp]被引入到tptta-cof的孔道空腔内,从而制备得到离子液体穿插改性复合物il@tptta-cof或il2@tptta-cof;

7、(5)将pim-1和il@tptta-cof或il2@tptta-cof分散于溶液中,采用溶液流延蒸发法制备得到以pim-1为基质、以il@tptta-cof或il2@tptta-cof为负载填料的pim-1/il@tptta-cof或pim-1/il2@tptta-cof混合基质膜。

8、进一步的,步骤(3)所述反应为微波反应,反应温度为80~150℃,频率为10~100ghz,反应时间为10~30min。

9、进一步的,步骤(3)所述1,3,5-三醛基间苯三酚与2,4,6-三(4-氨基苯基)-1,3,5-三嗪加入摩尔比为(0.95~1.05):1;和/或所述催化剂为hoac,hoac与1,3,5-三醛基间苯三酚加入摩尔比为(20~25):1。

10、进一步的,步骤(3)制备的所述tptta-cof为直径小于30nm、长度不超过200nm的纳米棒,且具有周期性六边形框架的结晶聚合物材料。

11、进一步的,步骤(4)[bmim][tf2n]或[bcntz][hfp]与tptta-cof添加质量比为(3~6):2。

12、进一步的,步骤(4)所述溶液为甲醇、乙醇或异丙醇溶液;和/或所述升温反应温度控制在45~60℃,反应时间为1.5~2.5h,制得复合物il@tptta-cof或il2@tptta-cof。

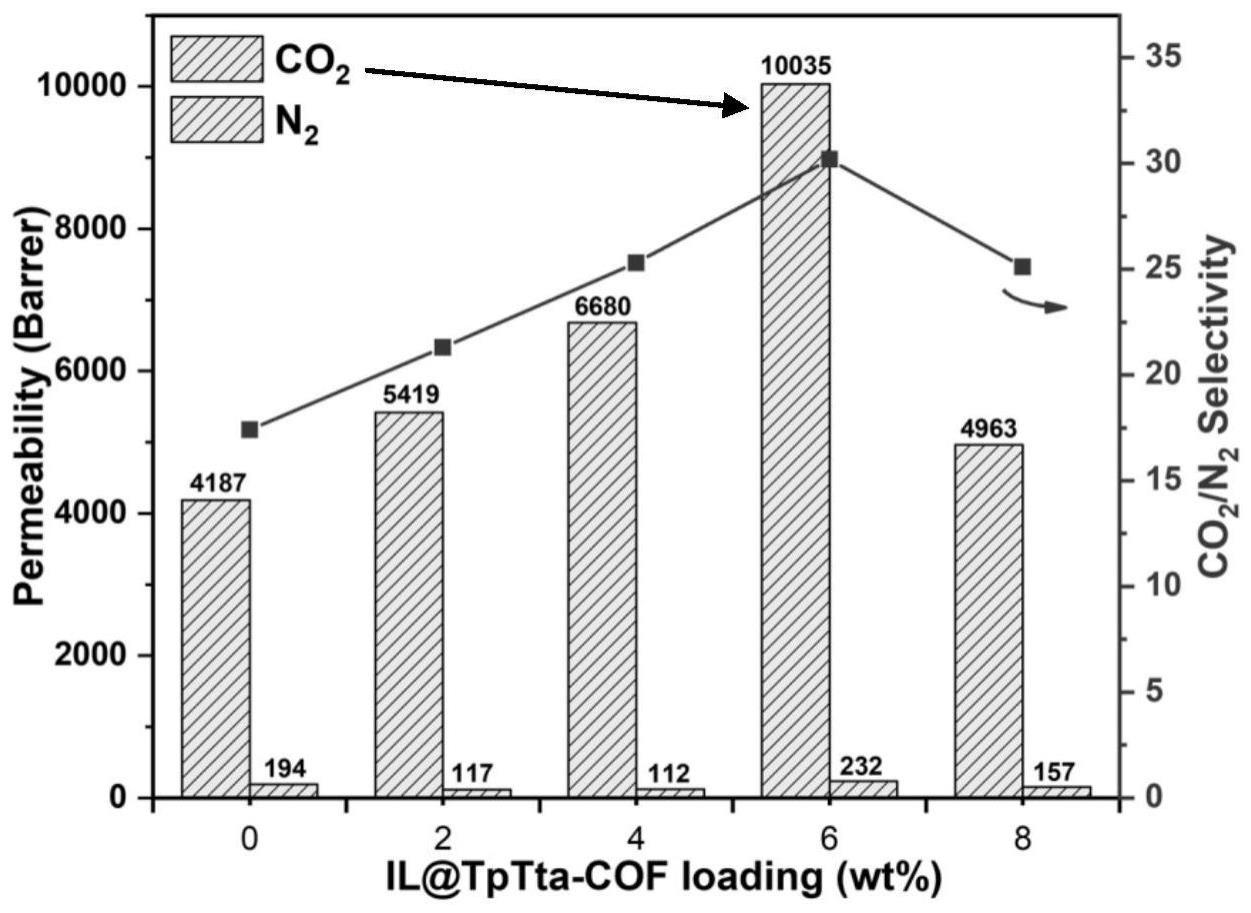

13、进一步的,步骤(5)所述pim-1/il@tptta-cof或pim-1/il2@tptta-cof混合基质膜中填料il@tptta-cof或il2@tptta-cof复合物的质量含量为2~8%。

14、本发明还提供一种用于气体分离的混合基质膜,采用所述的方法制备而成。

15、本发明还提供一种所述的混合基质膜在气体分离中的应用。

16、本发明用β-酮烯胺连接的tptta-cof作为离子液体(ils)的载体,采用溶液浸渍法通过升温反应对tptta-cof粒子进行穿插切割改性,使得引入的离子液体[bmim][tf2n或[bcntz][hfp]]占据一部分tptta-cof的孔道空腔,从而改变tptta-cof纳米粒子的孔道尺寸和表面性质等微环境。然后将[bmim][tf2n]@tptta-cof或[bcntz][hfp]@tptta-cof填料与pim-1通过物理共混技术混合,再利用溶液流延蒸发法制备致密无缺陷的mmms。

17、与现有技术相比,本发明的有益效果为:

18、(1)本发明采用离子液体[bmim][tf2n]或[bcntz][hfp]作为增强co2分离功能材料,因为co2是四极矩分子,可以与[bmim][tf2n]或[bcntz][hfp]的电荷之间发生四极矩相互作用,使得[bmim][tf2n]或[bcntz][hfp]对co2具有高的亲和力。

19、(2)更重要的,本发明制备的改性tptta-cof中[bmim][tf2n]或[bcntz][hfp]占据了部分tptta-cof的孔道空腔使得il@tptta-cof或il2@tptta-cof纳米粒子的孔尺寸进一步降低,孔表面极性显著增强,从而提高了经过ils改性后的填料il@tptta-cof或il2@tptta-cof的分子筛分效果。同时,[bmim][tf2n]或[bcntz][hfp]的引入也可以促进多孔填料在聚合物基质中均匀分散。这种经离子液体切割后的填料,孔径与待分离气体分子的动力学尺寸更为匹配,从而可显著提高气体分离效率和选择性。本发明的pim-1/il@tptta-cof mmms或pim-1/il2@tptta-cof mmms表现出优异的气体分离性能,成功超越了气体对co2/n2的robeson上限(2008)。同时,这些mmms表现出优异的稳定性。

20、(3)本发明这种离子液体切割填料孔径、表面调控、改变微环境的方法,避免了传统改性方法需要多步合成、设备复杂、长耗时和高耗等问题,具有成本低、操作简单方便等优点,易于实现工业化。

21、(4)本发明采用微波法,可快速合成形貌可控的和高比表面积的混合基质膜多孔填料tptta-cof,这种填料更易在聚合物基质中实现分散制成混合基质膜,易于实现工业化。

22、(5)本发明利用β-酮烯胺连接的tptta-cof中的-n-h基团和pim-1中的-c≡n之间的强氢键作用来改善基质和填料之间相容性,有效避免了填料和基质之间界面缺陷问题,进而增加了mmms的渗透通量和选择性。

- 还没有人留言评论。精彩留言会获得点赞!