一种用于乙酸自热重整制氢的镍掺杂钡铁氧体催化剂

本发明涉及一种用于乙酸自热重整制氢的镍掺杂钡铁氧体催化剂及其制备方法,属于乙酸自热重整制取氢气的领域。

背景技术:

1、氢能源作为一种高效、清洁的能源,具有来源多样化、燃热值高、可再生、安全、应用面广等优点。生物质分布广泛、可再生,使用生物质制取氢气是未来的发展趋势。乙酸(hac)是一种生物质的衍生物,可从生物质热解油中得到,在生物油的水相中含量可达33%,可作为良好的生物质制氢的原料。

2、乙酸经由重整过程制氢是一种很有前途的制氢途径,包括蒸汽重整反应(ch3cooh+2h2o→2co2+4h2,δh>0)、部分氧化反应(ch3cooh+o2→2co2+2h2,δh<0))和自热重整反应(ch3cooh+1.44h2o+0.28o2→co2+3.44h2,δh=0)。自热重整反应结合了蒸汽重整反应的高产氢率和部分氧化重整反应没有额外的供热的优点,具有良好的应用潜力。

3、在乙酸自热重整制氢过程中,催化剂是一个重要的影响因素。现有的乙酸重整制氢催化剂分为贵金属催化剂和非贵金属催化剂;其中镍基催化剂作为非贵金属催化剂,成本较低;其活性组分镍可以促进c-c及c-h键断裂,具有较高活性。但在乙酸自热重整制氢过程中,由于引入了氧气,催化剂床层前端的氧化反应使得局部温度可达到1000℃以上,导致催化剂易发生聚集、烧结等问题;同时高氧化性气氛中往往会导致活性组分镍被氧化,使得床层前端催化剂活性降低,并随着反应前端的不断后移,使得整个催化床层失活。另一方面,在乙酸自热重整制氢过程中,水煤气转换和乙酸热裂解反应会产生相同摩尔量的氢气,但是伴随产生了co、co2、c2h4、ch2co等含c产物,其中co、co2等会继续发生甲烷化反应,ch2co会发生聚合反应等,产生c*等中间物种,形成积炭,从而阻塞了重整反应中的活化位点,降低反应活性。

4、因此针对催化剂的氧化、烧结、积炭及副产物等问题,提高镍基催化剂的抗氧化性、抗烧结性、抗积炭性是提高乙酸自热重整制氢反应活性和选择性的关键所在。

5、为解决以上问题,本发明针对乙酸自热重整转化过程的特点,构建了以y型钡铁氧体ba2ni2fe12o22为主体的镍掺杂钡铁氧体催化剂。该钡铁氧体结构设计为四面体、六面体和八面体交织形成,其中位于四面体(4f1、4f2)两个位置上的三价铁离子自旋方向向下,位于八面体(2a、12k)和六面体(2b)位置上的fe3+的自旋方向向上。受本身电负性的影响,弱磁性ni2+离子偏好占据钡铁氧体中的八面体间隙位置,特别是2a位置。因此,当ni2+离子取代2a位置的fe3+离子达到一定程度时,晶格中2a位置fe3+离子数量大大减少。由于ni2+离子半径(0.069nm)大于三价fe3+离子半径(0.064nm),ni2+离子持续取代fe3+会引起严重的晶格膨胀畸变,而ni2+离子的半径小于二价fe2+离子半径(0.074nm),取代fe2+可缓解晶格畸变,利于晶格结构保持稳定,使得金属离子在亚晶格间迁移而不破坏结构完整性。

6、y型钡铁氧体的晶体结构中的18个氧离子层,经高温焙烧后,炉内氧分压低于钡铁氧体的平衡氧分压,使得氧离子从晶格中逸出并形成氧空位。氧空位促进氧物种由气相向催化剂表面扩散并进一步渗透到催化剂体相中,有效促进了o*物种迁移,在乙酸自热重整过程中与乙酸的活化产物c*、co*结合生成co与co2,而oh*物种则继续活化o2,形成更多的o*物种,显著减少了碳物种沉积,提高了催化剂的抗积炭性。

7、催化剂的结构和制备方法也是影响催化剂活性的重要因素。本发明采用溶胶凝胶法在络合柠檬酸的环境中通过调节ph值,经过高温焙烧,获得以ba2ni2fe12o22为主体的镍掺杂钡铁氧体催化剂,该催化剂具有介孔结构,通过介孔结构的限域效应,提高ni纳米颗粒的热稳定性,并抑制ch2co、丙酮等中间物种的缩聚生炭。

8、本发明在催化剂成分和结构上的创新,使得催化剂在乙酸自热重整反应中表现出良好的活性、稳定性、抗烧结性、抗积炭性,并且提升了乙酸的转化率氢气的选择性,表现出优良催化剂的特性。

技术实现思路

1、本发明所要解决技术问题是,针对现有的乙酸自热重整反应中催化剂所存在的活性组分易氧化、烧结和积炭导致催化剂活性降低甚至失活等问题,提供一种结构稳定、转化率高、选择性好、抗烧结、抗氧化的新型催化剂。

2、本发明用ni作为活性组分,采用溶胶凝胶法获得了以ba2ni2fe12o22为主体并含有nife2o4组分的镍掺杂钡铁氧体催化剂。将本发明催化剂用于乙酸自热重整制氢反应中,在反应温度为650℃的情况下,优选催化剂乙酸的转化率接近100%,氢气产率为2.62mol-h2/mol-hac左右。

3、本发明技术方案:

4、本发明针对乙酸自热重整的特点,以溶胶凝胶法制备镍掺杂钡铁氧体催化剂。本发明的催化剂的摩尔组成是(nio)a(bao)b(feo1.5)c,其中,a为0.75-0.86,b为0.25-0.72,c为2.87-3.76;以氧化物计的重量百分比组成为:氧化镍为14.0%-16.0%,氧化钡为9.6%-27.5%,氧化铁为57.4%-75.2%,且各组分重量百分比之和为100%。本发明优选的催化剂的摩尔组成为(nio)0.81(bao)0.31(feo1.5)3.64;以氧化物计的重量百分比组成为:氧化镍为15.2%,氧化钡为12.1%,氧化铁为72.7%。

5、具体的制备方法的步骤如下:

6、1)按照催化剂中各组分摩尔组成为(nio)a(bao)b(feo1.5)c,其中,a为0.75-0.86,b为0.25-0.72,c为2.87-3.76,称取一定量的硝酸镍、硝酸钡和硝酸铁于烧杯中,加入10ml去离子水,在80℃水浴中充分搅拌溶解得到1#溶液;

7、2)称取和金属阳离子总摩尔数比例为1:1的柠檬酸,加入10ml去离子水,充分搅拌得到2#溶液;

8、3)称取和金属阳离子总摩尔数比例为1:1的乙二醇,记为3#溶液;

9、4)在80℃水浴中,将2#溶液缓慢滴加到1#溶液中,再将3#溶液缓慢滴加到1#溶液中,用氨水调节ph值在4-7范围内,搅拌至形成凝胶;

10、5)将得到的凝胶置于120℃烘箱中48h得到前驱体;

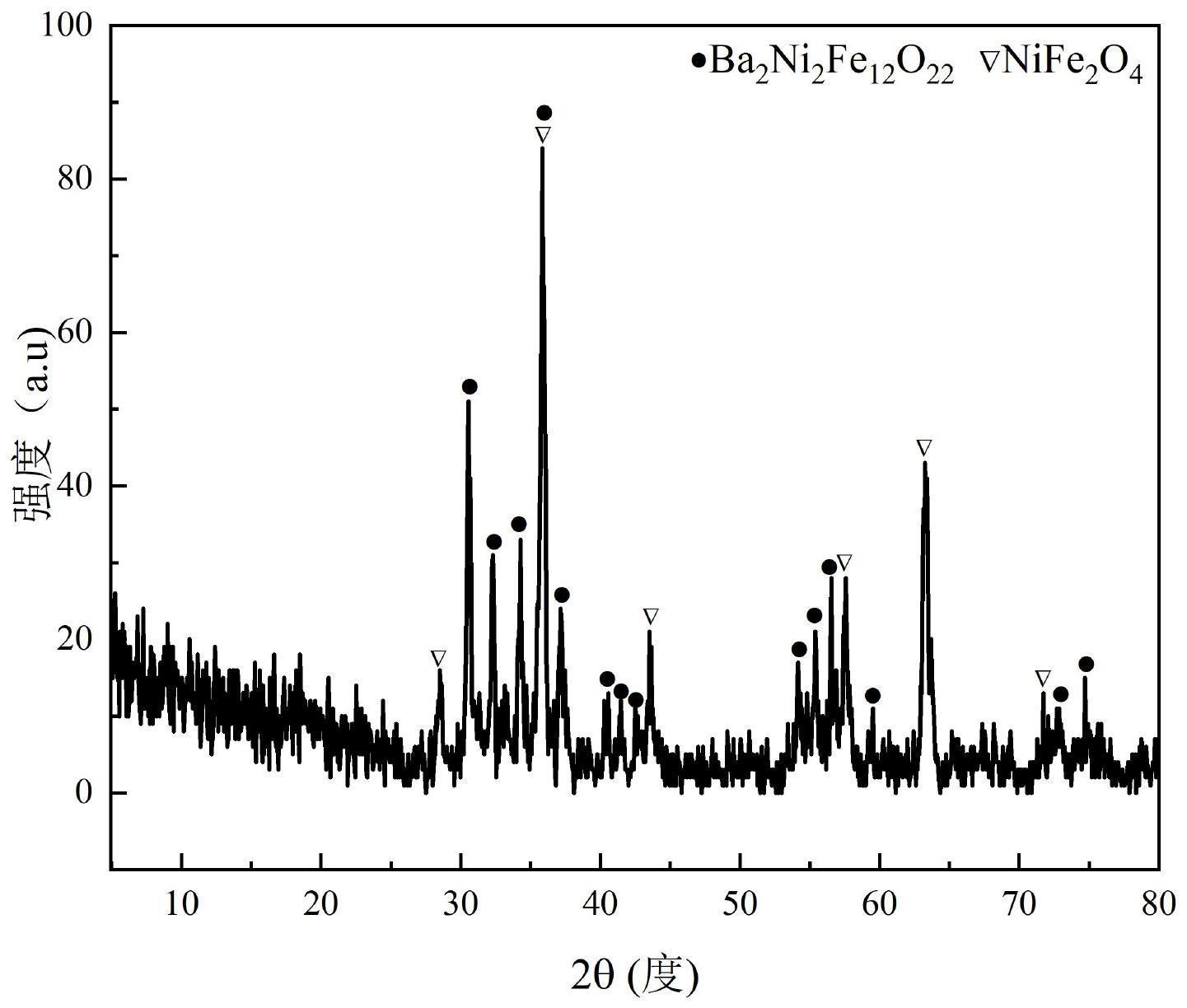

11、6)将所得前驱体在管式炉中以3℃/min的升温速率从室温升至450℃并在此温度下焙烧4h后,再以10℃/min的升温速率升至850℃并在此温度焙烧保持4h,得本发明的镍掺杂钡铁氧体催化剂,其主体成分为ba2ni2fe12o22,含有nife2o4组分,如x射线衍射图(附图1)所示,同时具有介孔结构,如附图2所示;

12、7)将本催化剂粉碎、压片、破碎、筛分后,获得20-40目颗粒,并称取50-300mg装入石英反应管中,于600-800℃的h2气氛中还原1h,进行活化处理后,以氮气为内标气,通入摩尔比为ch3cooh/h2o/o2/n2=1.0/(1.3-5.0)/(0.21-0.35)/(2.5-4.5)的混合气体,通过催化剂床层进行乙酸自热重整反应,反应温度为600℃-800℃。

13、本发明的有益效果:

14、1)本发明催化剂采用ni作为活性组分,以溶胶凝胶法构造了以ba2ni2fe12o22为主体,含有nife2o4组分的镍掺杂钡铁氧体催化剂。该钡铁氧体结构由四面体、六面体和八面体交织形成,其中位于四面体(4f1、4f2)两个位置上的三价铁离子自旋方向向下,位于八面体(2a、12k)和六面体(2b)位置上的fe3+的自旋方向向上;受本身电负性的影响,弱磁性ni2+离子偏好占据钡铁氧体中的八面体间隙位置,特别是2a位置;此结构中,ni2+离子部分取代2a位置的fe3+离子,对应晶格中2a位置fe3+离子数量减少;由于ni2+离子半径(0.069nm)大于三价fe3+离子半径(0.064nm),ni2+离子持续取代fe3+形成了晶格膨胀畸变;同时,ni2+离子也取代了部分二价fe2+,由于ni2+的半径小于二价fe2+离子半径(0.074nm),取代fe2+可缓解晶格畸变,利于晶格结构保持稳定,促进金属离子在亚晶格间迁移而不破坏结构完整性,结构稳定性好。

15、2)本发明催化剂ni掺杂到ba2ni2fe12o22钡铁氧体中,形成了y型钡铁氧体,其晶胞结构中存在18个氧离子层,经高温焙烧后,炉内氧分压低于钡铁氧体的平衡氧分压,促进氧离子从晶格中逸出并形成氧空位;氧空位促进氧物种由气相向催化剂表面扩散并进一步渗透到催化剂体相中,有效促进了o*物种迁移,在乙酸自热重整过程中与乙酸转化中间物种ch3coo*作用形成ch3co*及chx*物种,并与活化产物c*、co*结合生成co与co2;同时,形成的oh*物种则继续活化o2,形成更多的o*物种,显著减少了碳物种沉积,提高了催化剂的活性和抗积炭性。

16、3)本发明催化剂的钡铁氧体结构具有优异的化学稳定性,能够为乙酸自热重整提供稳定的反应界面;由于氧化还原特性与磁循环特性,钡铁氧体结构能促进乙酸的分解并抑制co的甲烷化,提高氢气的产率与选择性,并且易于分离回收。

17、4)本发明采用溶胶凝胶法在络合柠檬酸的环境中获得前驱体,经过高温焙烧,获得粒度小、颗粒分布均匀的复合氧化物催化剂,形成了介孔结构,通过介孔结构的限域效应,避免活性组分聚集,提高ni纳米颗粒的热稳定性,并抑制ch2co、丙酮等中间物种的缩聚生炭。

18、5)乙酸自热重整反应结果表明,本发明的催化剂在乙酸转化过程中,乙酸高效转化,氢气产率高,并且有效抑制副产物的产生,具有稳定、抗氧化、抗烧结、抗积炭等优良特性。

- 还没有人留言评论。精彩留言会获得点赞!