一种除尘脱硫脱硝一体化组件及其安装方法和一体化设备与流程

本发明涉及到生物质锅炉烟气过滤除尘脱硫脱硝,具体涉及到一种生物质锅炉烟气除尘脱硫脱硝一体化组件及其安装方法和一体化设备。

背景技术:

1、生物质电厂蒸汽锅炉烟气具有二氧化硫(so2)浓度低、氮氧化物(nox)浓度低、颗粒物(飞灰)浓度低的特点。目前,对于三种污染物脱除均采用独立处理单元。

2、so2脱除主要有三类方法。第一种为干法脱硫,包括炉内喷钙、碳酸氢钠脱硫(sds),炉内喷钙工艺运行成本低,但脱硫效率低,无法达到超低排放要求,基本不再采用;sds脱硫剂为碳酸氢钠,费用高昂,造成运行成本很高;第二种为半干法脱硫,主要是循环流化床半干法脱硫(cfb),此工艺是目前生物质烟气脱硫的主流工艺,运行成本和效率达到合理的经济性,但是产生的脱硫渣含大量亚硫酸盐,化学稳定性差,含重金属,难以综合利用,且由于喷入水分,导致烟气温度大大降低,热量浪费较大,除尘滤袋也存在糊袋风险;第三种为湿法脱硫(fgd),这种方法运行成本最高,会大大提高电厂运行成本,很少采用。

3、nox的脱除主要有两种方法。第一种为选择性非催化还原脱硝(sncr),这种方法只适用于炉温高于850℃的炉型,对于循环流化床锅炉基本无法实现,而且nox无法达到超低排放要求;第二种为选择性催化还原脱硝(scr),这种方法可以达到超低排放要求,但由于生物质烟气中飞灰含有大量碱金属,会造成催化剂中毒,只能在除尘后使用,且在温度低于270℃以下时,烟气中二氧化硫浓度不能高于35mg/nm3甚至更低,因此需要先脱硫(即前面介绍的半干法脱硫),该设备整体布置结构如说明书附图10所示。

4、飞灰的脱除一般采用布袋除尘,运行温度一般为100~180℃之间,如果炉型为炉排,需前置旋风除尘除去火星防止烧布袋。

5、对于超低排放工艺,目前采取的主流工艺路线为:sds脱硫+布袋除尘+scr中低温脱硝。这个路线存在以下问题,sds脱硫所用脱硫剂碳酸氢钠价格昂贵,一次运行成本非常高;产生的脱硫灰与烟气中的飞灰一同被布袋除尘器脱除,混合后的灰成分含有亚硫酸钠、硫酸钠、碳酸氢钠等无机盐,无法直接综合利用,行成新的二次污染。

技术实现思路

1、本发明的目的是针对现有技术存在的问题,提供一种除尘脱硫脱硝一体化组件及其安装方法和一体化设备。

2、为实现上述目的,本发明采用的技术方案是:

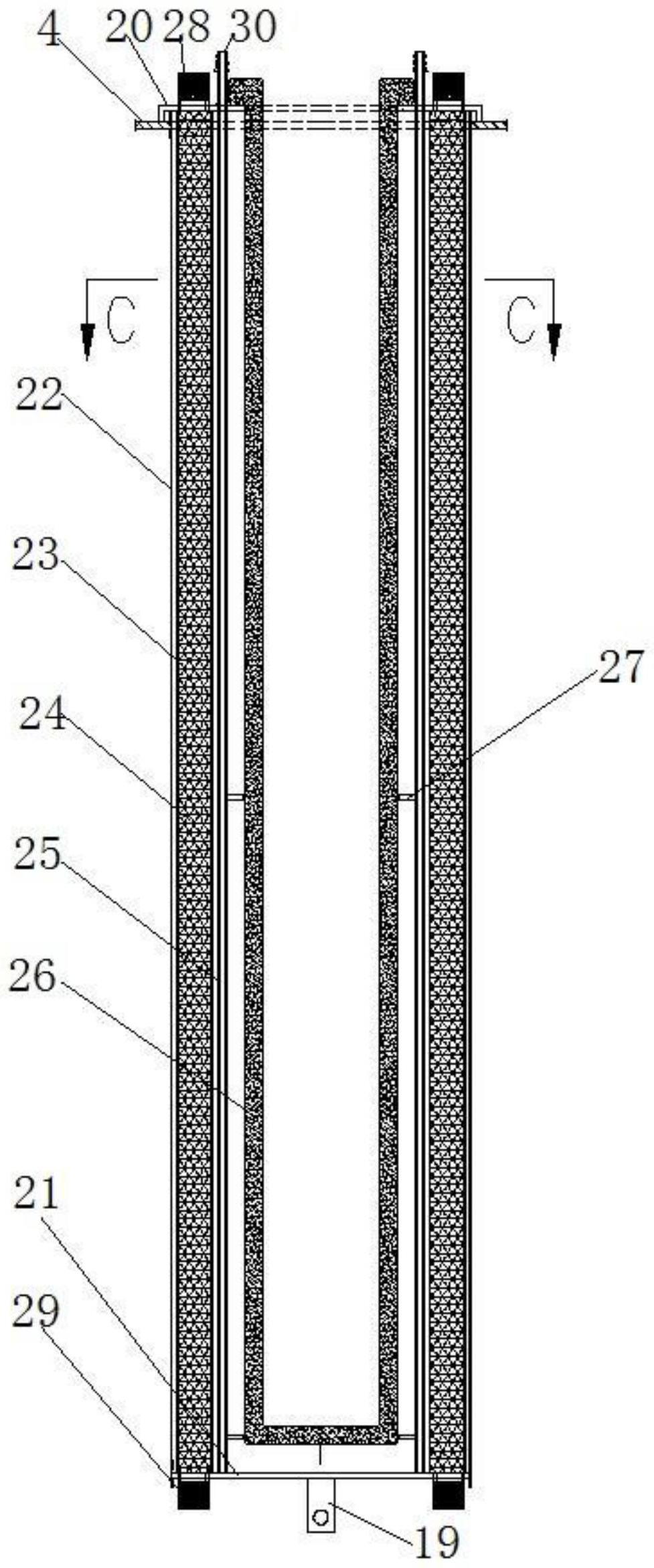

3、一种除尘脱硫脱硝一体化组件,包括上封板和下封板,所述上封板用于连接花板,所述上封板和所述下封板之间从外层至内层依次设有滤布、双层筛网、喷氨格栅和scr滤筒,所述双层筛网的内外层筛网之间间隔30~50mm并连接有多条螺旋下降的隔板,所述双层筛网内填充有二氧化硫吸附剂,所述双层筛网之间对应所述上封板处设有多个吸附剂添加口、对应所述下封板处设有多个吸附剂排放孔;所述喷氨格栅为固定在所述上封板和所述下封板之间的笼型管道骨架,所述笼型管道骨架上间隔的设置有若干喷氨孔,所述笼型管道骨架的上端至少设有两个氨气入口;所述scr滤筒为上端开口下端封闭的空心棒状结构,所述scr滤筒的上端开口不大于所述上封板中部的开孔尺寸。

4、本除尘脱硫脱硝一体化组件结构紧凑,易于安装和使用,能够同步完成烟气除尘、脱硫和脱硝操作,脱硫脱硝运行成本较低,而且处理后的生物质飞灰可以从烟气中独立分离出来,直接用于土壤改性、建材添加剂等再利用方面;处理后无脱硫灰,无固废二次污染,且可产生高纯二氧化硫气体,能够产生额外经济效益。

5、所述上封板和所述下封板作为封装连接结构,能够方便稳定的连接滤布、双层筛网、喷氨格栅和scr滤筒,使其位于上下封板之间,形成多层圆筒形的处理装置;所述滤布形成的外层结构能够过滤烟气中的飞灰,所述双层筛网通过填充二氧化硫吸附剂,能够很好的吸附过滤二氧化硫,所述双层筛网的内外层之间能够形成合理的容纳空间,利用螺旋下降的隔板可以方便的填装所述二氧化硫吸附剂并使其分布均匀,同时也能够作为骨架支撑固定内外两层筛网。上方设置的吸附剂添加口便于与吸附剂添加管路连接以添加吸附剂,下方设置的吸附剂排放孔能够将吸附后的吸附剂排出,两者配合使用能够很方便的更新所述双层筛网内的二氧化硫吸附剂。

6、将所述喷氨格栅设置在所述双层筛网和scr滤筒之间,能够将氨气均匀喷入经过aig的烟气中,为内层scr催化剂上脱硝反应提供还原剂,避免了在设备外部设置复杂的喷氨格栅管路;同时所述喷氨格栅采用笼型管道骨架结构,具有较高的强度和足够的承重能力,能够连接上下封板,可以支撑和承担所述滤布、所述双层筛网和所述scr滤筒的重量。

7、所述scr滤筒为scr催化剂层,采用空心棒状的结构,方便其整体安装在一体化组件的中部,能够独立从上封板的开孔中自由抽出。

8、当烟气经过本一体化组件时,烟气中的飞灰首先被滤布隔离;在经过所述双层筛网时,烟气中的so2被吸附去除;在经过喷氨格栅(aig)时,烟气中被均匀混入nh3;在经过scr滤筒上的催化剂层时,氮氧化物(nox)与nh3在催化剂表面发生催化还原反应,反应生成氮气而被去除。

9、进一步的,所述滤布用于过滤烟气中的飞灰,所述滤布呈圆筒形,材质为ptfe、pps或者玻璃纤维,所述滤布的厚度为0.6~1mm;所述滤布上部设有胀圈,用于将所述滤布的袋口压在花板的安装圆孔的内壁上,并与花板的上下面进行限位;所述滤布下部设有缩口套,套设安装在所述下封板的外沿上并与所述下封板的上下面进行限位。

10、所述滤板质地柔软,易于清灰,通过胀圈和缩口结构能够方便的将其安装在花板和下封板上。

11、进一步的,所述双层筛网的上下端分别与所述上封板和所述下封板采用若干卡扣进行旋转对接,所述双层筛网的内外层筛网之间间隔40mm并固定有两条所述隔板;所述二氧化硫吸附剂呈长粒状,直径为3~5mm,长度在10~15mm。

12、在所述双层筛网的上端部和下端部分别设有卡槽,利用所述卡扣能够与所述上封板和所述下封板进行旋转对接,方便安装和拆卸,上下端的卡扣沿周向设置6个左右。所述双层筛网内填充的二氧化硫吸附剂仅对二氧化硫选择性吸附,所述吸附剂添加口和所述吸附剂排放孔分别为管接头结构,方便与进排出管道连接。

13、进一步的,所述笼型管道骨架包括至少20根竖直管道,以及围绕所述竖直管道设置的至少20根水平箍形管道,所述竖直管道和所述水平箍形管道之间相互贯通,所述竖直管道和所述水平箍形管道均为不锈钢管道,所述喷氨孔为设置在所述竖直管道和/或所述水平箍形管道上的圆锥形小孔,至少有两根所述竖直管道向上穿过所述上封板作为所述氨气入口使用。

14、采用数十根竖向和环向的不锈钢管道组成的笼型管道骨架,能够在工厂预制组装,具有较高的强度和稳定性,管道之间相互贯通,并在管道壁上间隔一定距离开有φ4的圆锥形小孔,能够将管道内氨气均匀喷入经过aig的烟气中。

15、所述竖直管道与所述上封板的底部焊接,以形成一体化结构,所述竖直管道与所述下封板之间采用卡扣方式连接,以便拆卸和安装其它部件;向上穿过所述上封板的竖直管道也与上封板的上端面焊接,穿出的管道就能够作为氨气入口使用,其端部外周设有连接结构,能够与氨气进气管路连接。

16、进一步的,所述scr滤筒的主体结构为陶瓷纤维结构,所述陶瓷纤维结构上附着有供氮氧化物和氨气发生催化反应的活性成分,活性成分根据温度的不同选择铁系、锰系或者钒系活性元素。

17、进一步的,所述scr滤筒的上端口整体搁置在所述上封板的端面上,所述scr滤筒的下端与所述下封板之间设有25~35mm的间距,所述scr滤筒的中段和底部通过若干限位卡扣固定,所述限位卡扣设置在所述喷氨格栅的内周上。

18、所述scr滤筒采用搁置、卡合的连接方式,方便其装卸,使其能够独立的从所述上封板的开口中取出或者安装;其下端部与下封板之间设置有安全间距,能够防止scr滤筒与金属管道热膨胀系数不一样而导致的破裂。

19、一种除尘脱硫脱硝一体化组件的安装方法,所述花板上设有若干安装圆孔,所述一体化组件安装吊挂在花板的安装圆孔内,所述安装方法包括如下步骤:

20、第一步,将所述滤布挂置在所述花板的安装圆孔内边沿;

21、第二步,将所述上封板放置于所述花板的安装圆孔之上,所述上封板在安装前已与所述喷氨格栅焊接成一体,所述喷氨格栅的主体部分位于所述花板之下;

22、第三步,将所述双层筛网从所述滤布的下方向上插入所述上封板的底面的卡槽中并旋紧,所述卡槽内设有卡扣;

23、第四步,将所述下封板与所述喷氨格栅的竖直管道下端、所述双层筛网的下端进行卡接;

24、第五步,将所述滤布的下端口套装到所述下封板的外缘;

25、第六步,将所述下封板下方的连接耳片固定到拉紧装置上;

26、第七步,从所述上封板中部的开孔插入所述scr滤筒,并将所述scr滤筒的上沿搁置在所述上封板的顶面上;

27、第八步,向所述双层筛网内灌装初始二氧化硫吸附剂;

28、第九步,在所述吸附剂添加口和所述吸附剂排放孔连接二氧化硫吸附剂的给料和排料管道、压缩空气管道。

29、一种除尘脱硫脱硝一体化设备,所述一体化设备具有上述的除尘脱硫脱硝一体化组件,所述一体化设备包括钢支架,所述钢支架上至少设有一个灰斗,所述灰斗上方分别设有中箱体,所述中箱体上方设有花板,所述花板上分别设有净气室,所述净气室的上方还设有吸附剂给料系统,位于所述中箱体与所述净气室之间的所述花板的下方吊装有若干所述一体化组件;一对所述灰斗和所述中箱体之间的钢支架上设置有进风口管道和烟道;一对所述净气室侧方位烟气通道上还安装有多个离线阀,所述净气室内靠近所述花板上方还设有氨气分气管,所述氨气分气管的下方设有若干支管,所述支管与所述一体化组件一一对应设置,所述氨气分气管还连接有氨气分气包,所述氨气分气包设置在一对所述净气室之间靠近所述离线阀处。

30、通过将所述一体化组件安装在所述一体化设备中,能够很好的将除尘、脱硫和脱硝融合在一起,使设备的整体结构更加简单紧凑,设备的占地面积减少50%以上;在与现有设备同等占地面积的情况下,本设备能够安装更多的灰斗、一体化组件和净气室,烟气的处理量和处理效率成倍的增加。

31、进一步的,所述吸附剂给料系统包括吸附剂螺旋给料机,所述吸附剂螺旋给料机安装在一对所述净气室上方的雨棚内,所述吸附剂螺旋给料机的下方间隔的设有若干吸附剂卸料阀,所述吸附剂卸料阀分别连接有吸附剂布料器,所述吸附剂布料器均分布在所述净气室上方,所述吸附剂布料器通过管道与所述一体化组件连接,所述吸附剂布料器上方间隔的设有若干压缩空气吹扫口。

32、进一步的,所述净气室的高度至少为4m,每个所述净气室的侧面只设有一个双层检修门;所述中箱体靠下处设有拉紧装置,所述拉紧装置上设有若干拉环,所述拉环与所述一体化组件下方的连接耳片一一对应设置并通过拉绳连接。

33、三对所述灰斗并排设置在所述钢支架上,所述烟道横跨三对所述中箱体之间布置,每个所述净气室内分别通过隔板分隔为两个小净气室,每个所述小净气室下方的花板下分别吊装有40~50个所述一体化组件。

34、与现有技术相比,本发明的有益效果是:1、本除尘脱硫脱硝一体化组件结构紧凑,易于安装和使用,能够同步完成烟气除尘、脱硫和脱硝操作,脱硫脱硝运行成本较低,而且处理后的生物质飞灰可以从烟气中独立分离出来,直接用于土壤改性、建材添加剂等再利用方面;处理后无脱硫灰,无二次污染,且可产生高纯二氧化硫气体,能够产生额外经济效益;2、所述滤布形成的外层结构能够过滤烟气中的飞灰,所述双层筛网能够很好的吸附过滤二氧化硫,将所述喷氨格栅设置在所述双层筛网和scr滤筒之间,能够将氨气均匀喷入经过aig的烟气中,为内层scr催化剂上脱硝反应提供还原剂,同时所述喷氨格栅采用笼型管道骨架结构,具有较高的强度和足够的承重能力,能够连接上下封板,可以支撑和承担所述滤布、所述双层筛网和所述scr滤筒的重量;3、所述scr滤筒采用卡合的连接方式,方便其装卸,能够独立的从所述上封板的开口中取出或者安装;其下端部与下封板之间设置有安全间距,能够防止scr滤筒与金属管道热膨胀系数不一样而导致的破裂;4、通过将所述一体化组件安装在所述一体化设备中,使设备的整体结构更加简单紧凑,设备的占地面积减少50%以上;在与现有设备同等占地面积的情况下,本设备能够安装更多的灰斗、一体化组件和净气室,烟气的处理量和处理效率成倍的增加。

- 还没有人留言评论。精彩留言会获得点赞!