一种水泥炉窑高温低尘除尘脱硝一体化装置及工艺的制作方法

【】本发明涉及一种水泥炉窑高温低尘除尘脱硝一体化装置及工艺,属于环保技术装备领域。

背景技术

0、

背景技术:

1、在水泥生产过程中排放的烟气包含有大量nox及粉尘,nox浓度在700~1400mg/m3,粉尘浓度在100~120g/m3。在2014年3月实施的《水泥工业大气污染物排放标准》(gb4915-2013)正式开始执行nox浓度400mg/m3的排放要求。2018年以来,多省市连续出台水泥工业大气污染物特别排放值实施计划,要求水泥行业全部完成nox浓度50mg/m3超低排放改造,因此对现有水泥炉窑进行超低排放技术处理势在必行。

2、现有的水泥炉窑烟气脱硝系统设计目前普遍采用低氮燃烧+sncr系统及scr系统,而scr可根据脱硝反应器布置位置分为:高温高尘脱硝布置(无高温除尘器)、高温中尘脱硝布置(设高温电除尘器)及高温低尘脱硝布置(设高温金属滤筒除尘器)。但低氮燃烧+sncr系统对烟气中的nox脱除效率不高,难以达到超低排放的要求,否则会导致后续氨逃逸的严重超标;高温高尘脱硝布置是直接将scr反应器布置在水泥炉窑预热器c1出口,出口烟气温度约为280℃~350℃,这个温度区段的催化剂研制最为成熟,且有利于脱硝反应,但存在烟气的高浓度粉尘对催化剂造成磨损与阻塞等缺点;高温中尘布置是在scr反应器前端加高温电除尘器,烟气经过高温电除尘器部分除尘后再进行脱硝反应器,但保证高温电除尘器的长期稳定运行依然是难题,且进入scr反应器中的粉尘浓度还是比较大,约70g/m3,催化剂的磨损与阻塞等问题不能有效解决;高温低尘布置是在scr反应器前端加高温金属滤筒除尘器,且scr脱硝反应器布置在除尘器的顶部,形成除尘一体化装置。经金属滤袋对高温高尘的水泥炉窑烟气有很好的适应性,高粉尘浓度的烟气经金属滤筒过滤后,烟气中的粉尘浓度可达10mg/m3,这种超低粉尘浓度的烟气进入后续的scr脱硝反应器,可有效解决催化剂造成磨损与阻塞等问题,提高其使用寿命,并可降低催化剂的使用量,减少投资。

3、授权公告日为2022年12月23日,授权公告号为cn218107302u的中国专利中,公开了一种水泥线窑尾锅炉与高温高尘scr脱硝一体化装置,所述窑尾预热器的筒出口直接连接scr脱硝装置的进口管道,这种即为高温高尘的布置方式,存在如下缺点:其一,高粉尘浓度的烟气直接进入scr脱硝装置,会对催化剂造成磨损与阻塞,缩短催化剂的使用寿命。其二,为保证脱硝效率,需选用更多体积数的催化剂,导致投资成本增加,脱硝反应器体积也会增大,设备的占用空间增加。

4、授权公告日为2020年01月14日,授权公告号为cn209934470 u的中国专利中,公开了一种用于水泥scr脱硝及尾气处理装置,包括进气烟道、高温电除尘器、出口烟道以及脱硝反应器,所述进气烟道与高温电除尘器的顶部入口连接,高温除尘器底部设有多个除尘器灰斗,高温除尘器侧部设有出气口,出气口通过出口烟道与脱硝反应器连接,这种即为高温中尘的布置方式,在scr脱硝反应器前端设置有高温电除尘器。存在如下缺点:其一,高温电除尘器的除尘效率不高,进入后部scr脱硝反应器中的粉尘浓度还是比较大,催化剂的磨损与阻塞等问题不能有效解决,且至今不能在水泥炉窑中长期稳定运行,出现故障的机率较大,维护强度高。其二,高温电除尘器与scr脱硝反应器并排布置,导致占地面积增大,且受结构影响,高温电除尘器需要高位布置,增加了设备的钢材消耗量。

技术实现思路

0、

技术实现要素:

1、本发明的目的就是解决现有技术中的问题,提出一种水泥炉窑高温低尘除尘脱硝一体化装置及工艺,能够提高使用寿命,降低投资成本,减少场地占用。

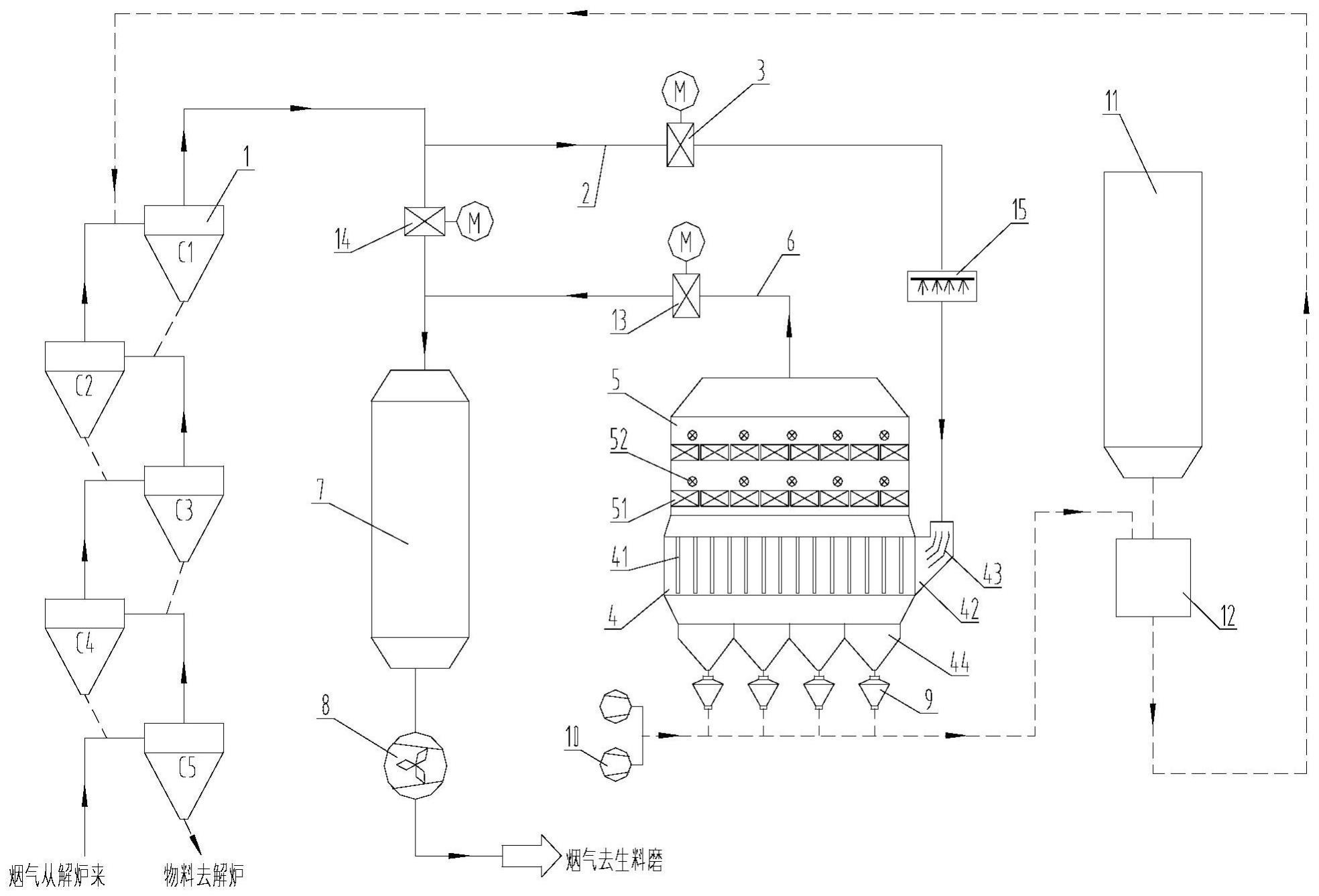

2、为实现上述目的,本发明提出了一种水泥炉窑高温低尘除尘脱硝一体化装置,包括预热器、进口连接管道、高温除尘器和scr脱硝反应器,所述高温除尘器的顶部设有与其连通的scr脱硝反应器,所述预热器的烟气出口通过进口连接管道与高温除尘器的烟气入口相连接,所述高温除尘器过滤后的烟气进入scr脱硝反应器。

3、作为优选,所述高温除尘器与scr脱硝反应器为一体式结构。

4、作为优选,所述进口连接管道上设有阀门i。

5、作为优选,所述scr脱硝反应器的烟气出口通过出口连接管道与余热锅炉的进烟口相连接,所述余热锅炉的烟气出口设有高温风机,所述出口连接管道上设有阀门ii。

6、作为优选,所述进口连接管道为圆形管道,所述进口连接管道上呈环形均布有4~8个双流雾化喷枪,用来喷入脱硝还原剂。

7、作为优选,所述双流雾化喷枪均垂直伸入圆形管道,伸入长度为圆形管道直径的1/4,且双流雾化喷枪的喷嘴开口方向与圆形管道内烟气流向平行,使喷入的脱硝还原剂能覆盖整个圆形管道截面。

8、作为优选,所述高温除尘器为过滤式除尘器,所述高温除尘器内设有耐高温的金属滤筒,用于过滤烟气中的粉尘,所述金属滤筒采用金属纤维或金属粉尘压制而成,所述金属滤筒的直径为130mm~180mm,长度为3m~8m,所述高温除尘器的烟气入口设有导流风箱,所述导流风箱的进烟口向上,所述导流风箱的内部设有若干弧形导流体,有利于烟气均匀流入高温除尘器中。

9、作为优选,所述scr脱硝反应器为长方体形状,所述scr脱硝反应器的内部设有若干层的脱硝催化剂,每层的脱硝催化剂的上方设有多个吹灰器,烟气在scr脱硝反应器内的流速为1m/s~3m/s。

10、作为优选,所述脱硝催化剂为蜂窝式催化剂,蜂窝式催化剂的孔数选用25孔~35孔。

11、一种水泥炉窑高温低尘除尘脱硝的工艺,包括如下步骤:从热解炉来的1000℃高温烟气经过预热器后,预热器采用五级预热器,五级预热器的末端c1出口烟气温度降至280℃~350℃,烟气经过进口连接管道进入高温除尘器中,烟气在进入高温除尘器前先经过导流风箱,烟气在导流风箱中的弧形导流体的作用下均匀地进入高温除尘器内部,烟气中100~120g/m3高浓度粉尘在经过金属滤筒时,大部分的粉尘被拦截在金属滤筒的表面,此时经过金属滤筒过滤后,粉尘浓度降至10mg/m3以下,该超低粉尘浓度的烟气从下往上进入scr脱硝反应器,烟气中的nox与从双流雾化喷枪喷入的脱硝还原剂在脱硝催化剂作用下发生化学反应,nox被还原成无害的n2及h2o,完成烟气中nox的脱除,经过除尘脱硝的烟气由出口连接管道进入原有的余热锅炉进行换热降温,降温后的烟气在高温风机作用下进入下游的生料磨等其它设备,吹灰器可定时或当催化剂阻力升高时进行吹灰,松动的粉尘随烟气进入余热锅炉中,而被拦截在金属滤筒的表面的高温物料在外力的作下落入高温除尘器的锥形灰斗中。

12、本发明的有益效果:

13、1、scr脱硝反应器布置在高温除尘器顶部,共用高温除尘器支架,不占用其它场地。

14、2、设有金属滤筒的过滤式高温除尘器,能够在500℃的高温下连续稳定运行,避免了高温电除尘器经常检修维护的问题。

15、3、烟气先经除尘器过滤后,出口烟气中的粉尘浓度可降低至10mg/m3以下,这种超低粉尘浓度的烟气进入后续的scr脱硝反应器,可有效解决催化剂的磨损与阻塞等问题,提高其使用寿命。

16、4、因通过催化剂孔内的烟气粉尘浓度很低,导致可以选用孔数更多的催化剂,催化剂孔数越大,选用的催化剂使用量越少。与其它工艺相比,催化剂的孔数可由原来的13孔~16孔提高到25孔~35孔,催化剂的使用量可减少一半以上,降低投资。

17、5、脱硝用的双流雾化喷枪布置在高温除尘器入口圆形管道上,喷入的脱硝还原剂利用管道内的高温烟气直接进行气化,有利于还原剂与烟气的均匀混合,提高脱硝效率,降低还原剂的逃逸量。

18、6、与其它工艺相比,经除尘后的烟气粉尘浓度低,可降低烟气粉尘对余热锅炉及高温风机的冲刷磨损,延长其使用寿命,且可以减少粉尘在余热锅炉内的粘结,提高余热锅炉的换热效率。

19、本发明的特征及优点将通过实施例结合附图进行详细说明。

- 还没有人留言评论。精彩留言会获得点赞!