一种胶片隔离剂生产用混合装置的制作方法

本发明涉及胶片隔离剂加工,尤其涉及一种胶片隔离剂生产用混合装置。

背景技术:

1、隔离剂是起隔离作用的添加物,橡胶加工中的胶片隔离剂,是操作型助剂,其主要作用是防止胶片或半成品胶料表面的相互粘结,常用于生胶和胶料的塑炼、混炼、压片及成型等操作中。胶片隔离剂用在橡胶混炼胶生产中,能提高炭黑及无机补强填充剂在胶料中的快速分散,分散效果甚佳,同时有良好的防粘脱模效果,内部润滑性降低了混炼所需的剪切力,故能提高混炼效率,极大地改善胶料的流动性,并能改善胶料的工艺性能,可广泛的运用于各种橡胶的配料中,不影响胶料的粘合性及成品的物理性能,效果显著。常见的胶片隔离剂的配方一般为对苯二甲酸金属盐、硬脂酸、硅油和乳化剂,制作时,先将对苯二甲酸金属盐与硬脂酸混合搅拌一定时间后,再加入硅油和乳化剂继续搅拌至乳状体后密封保存。

2、公告号为cn213761504u的中国实用新型公开了一种胶片隔离剂的原料混料装置,包括搅拌罐、支架、搅拌体、驱动电机、暂存罐、挡板,搅拌罐固定安装在支架上,搅拌罐由自上而下一体成型的上料仓、搅拌仓和卸料仓组成,上料仓顶部设置有投料口,驱动电机固定安装在搅拌罐罐体上。根据实际配比需求将不同的物料通过投料口投放到上料仓内,然后启动驱动电机带动搅拌体进行搅拌作业,此时操作人员通过转动手轮带动挡板转动对卸料仓进行阻隔,本装置能够对不同配比原料进行混合后暂存,具有混合均匀的优点,避免了出现粉状物料扬尘的状况。但是,该现有技术的物料需要人工进行配比后投入,再进行搅拌,无法自动对配料进行配比,增加了工作人员的工作量。

技术实现思路

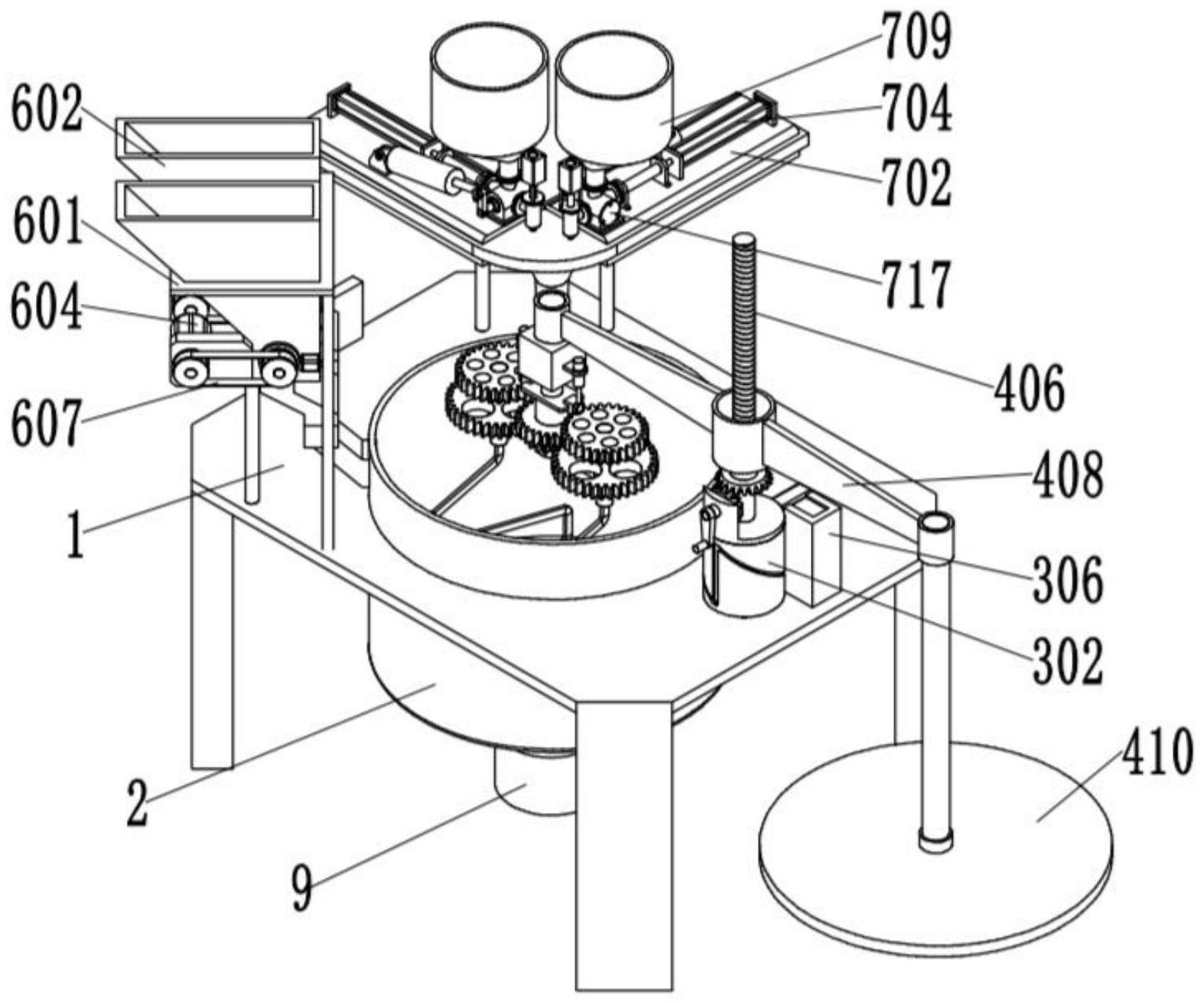

1、针对上述技术问题,本发明公开了一种胶片隔离剂生产用混合装置,包括支撑架,支撑架上固定安装有搅拌筒,支撑架的顶端侧面固定安装有控制面板,搅拌筒的底端正下方设置有接料罐,还包括旋转机构,旋转机构固定安装在支撑架上,且位于搅拌筒的侧面,用于固定挤压机构并带动挤压机构与搅拌机构进行转动;挤压机构,挤压机构固定安装在旋转机构上,用于连接搅拌机构并对搅拌筒内的成品进行挤压出料;搅拌机构,搅拌机构固定安装在挤压机构上,用于搅拌送入搅拌筒内的原料;固体下料机构,固体下料机构固定安装在支撑架上,用于向搅拌筒内送入固体原料;液体下料机构,液体下料机构固定安装在支撑架上,用于向搅拌筒内送入乳状原料。

2、所述搅拌机构包括固定座ⅲ,所述固定座ⅲ底端内部固定安装有电机座ⅰ,所述电机座ⅰ上固定安装有电机ⅰ,所述电机ⅰ的输出端固定安装有搅拌杆连接架的顶端,所述固定座ⅲ的两侧面固定安装有液压缸ⅰ,所述液压缸ⅰ内滑动安装有液压杆ⅰ的第一端,所述液压杆ⅰ的第二端固定安装有卡块,所述卡块固定安装在抬升板上,所述抬升板滑动安装在连接柱上,所述连接柱上固定安装有齿轮ⅰ,所述齿轮ⅰ与齿轮ⅱ相啮合,所述齿轮ⅰ的下侧固定安装有齿轮ⅲ,所述齿轮ⅲ固定安装在连接柱上,所述齿轮ⅲ与齿轮ⅳ相啮合,所述齿轮ⅱ与齿轮ⅳ之间通过转动轴ⅱ固定连接,所述连接柱的底端转动安装有搅拌杆连接架,所述搅拌杆连接架的两端固定安装有转动轴ⅱ,所述转动轴ⅱ的底端固定连接有搅拌杆的顶端,所述齿轮ⅰ、转动轴ⅱ、齿轮ⅲ、搅拌杆均设有两个。

3、进一步地,所述旋转机构包括固定座ⅰ,所述固定座ⅰ固定安装在支撑架上,所述固定座ⅰ上转动安装有筒形凸轮,所述筒形凸轮上设有旋转滑动槽,所述旋转滑动槽与滑块的第一端相切,所述滑块的第二端固定安装有弹簧ⅱ的第一端,所述弹簧ⅱ的第二端固定安装在滑动杆内,所述滑块滑动安装在滑动杆内,所述滑动杆滑动安装在滑座内,所述滑座固定安装在支撑架上,所述滑动杆分为头部与杆部,所述滑动杆的头部下端固定安装有弹簧ⅰ的第一端,所述弹簧ⅰ的第二端固定安装在弹簧ⅰ上,所述筒形凸轮的底端设有两个对称的固定槽。

4、进一步地,所述挤压机构包括固定座ⅱ,所述固定座ⅱ底端对称设有两个固定块ⅰ,所述固定块ⅰ固定安装在固定槽内,所述固定座ⅱ上转动安装有转动轴ⅰ,所述转动轴ⅰ的第一端固定安装有把手,所述转动轴ⅰ的第二端固定安装有锥齿轮ⅰ,所述锥齿轮ⅰ与锥齿轮ⅱ相啮合,所述锥齿轮ⅱ上固定安装有螺杆,所述螺杆上螺纹安装有螺母套,所述螺母套滑动安装在连接架中部,所述连接架的第一端固定安装有支撑杆的第一端,所述支撑杆的第二端固定连接有挤压板,所述连接架的第二端固定连接有固定座ⅲ的底端。

5、进一步地,所述固体下料机构包括支撑板ⅰ、带轮ⅱ,所述支撑板ⅰ下侧设有三个支撑柱ⅰ,所述支撑柱ⅰ固定安装在支撑架上,所述支撑板ⅰ上固定安装有两个存料斗,所述存料斗的侧壁下方固定安装有电机座ⅱ,所述电机座ⅱ上固定安装有电机ⅱ,所述电机ⅱ的输出端固定连接有电机轴的第一端,所述电机轴的第二端固定连接有带轮ⅰ,所述带轮ⅰ与带轮ⅱ通过同步带相连接,所述带轮ⅱ固定安装在转动轴ⅲ的第一端,所述转动轴ⅲ上固定安装有带槽轮,所述带槽轮的圆周面均匀分布有四个入料槽,所述带槽轮与固定座ⅳ相匹配,所述固定座ⅳ固定安装在存料斗的底端内部。

6、进一步地,所述固体下料机构还包括凸轮,所述凸轮固定安装在转动轴ⅲ的第二端,所述凸轮与槽轮相啮合,所述槽轮固定安装在转动轴ⅳ的第一端,所述转动轴ⅳ的第二端固定连接有计数器,所述计数器固定安装在存料斗的底端侧壁,所述存料斗的底端固定安装有出料斗的第一端,所述出料斗的第二端固定连接有入料管ⅰ的第一端,所述入料管ⅰ的第二端安装在搅拌筒的侧壁。

7、进一步地,所述液体下料机构包括支撑板ⅱ,所述支撑板ⅱ上固定安装有支撑座,所述支撑座底端内部固定安装有支撑柱ⅱ的第一端,所述支撑柱ⅱ的第二端固定安装在支撑架上,所述支撑座上固定安装有成对的气缸固定板,两个所述气缸固定板之间固定安装有气缸ⅰ,所述气缸ⅰ内滑动安装有气缸杆ⅰ的第一端,所述气缸杆ⅰ的第二端滑动安装在行程管内,所述行程管两端固定安装在行程管固定板上,所述行程管固定板固定安装在支撑座上,所述行程管与三通固定座的一侧固定连接,所述三通固定座的上侧固定安装有存料筒,所述三通固定座上与行程管相对的一侧固定连接有出料缸,所述出料缸的内部滑动安装有气缸杆ⅱ的第一端,所述气缸杆ⅱ的第二端滑动安装在气缸ⅱ内,所述气缸ⅱ的底端与出料缸的底端固定连接。

8、进一步地,所述液体下料机构还包括液压缸固定座,所述液压缸固定座固定安装在支撑座上,所述液压缸固定座上转动安装有液压缸ⅱ,所述液压缸ⅱ内部滑动安装有液压杆ⅱ的第一端,所述液压杆ⅱ的第二端转动连接有转动杆的第一端,所述转动杆的第二端固定连接有三通连接管,所述三通连接管内部为空腔且设有三个连通口,所述出料缸底端安装有入料管ⅱ,所述入料管ⅱ的第一端固定安装在支撑板ⅱ上,所述入料管ⅱ的第二端安装在搅拌筒的侧壁。

9、进一步地,还包括出料机构,所述出料机构包括电机座ⅲ,所述电机座ⅲ固定安装在搅拌筒的底端,所述电机座ⅲ上固定安装有电机ⅲ,所述电机ⅲ的输出端固定连接有齿轮ⅴ,所述齿轮ⅴ与齿条ⅰ、齿条ⅱ相啮合,所述齿条ⅰ的一端固定连接在出料板ⅰ上,所述齿条ⅱ的一端通过连接条连接在出料板ⅱ上,所述出料板ⅰ、出料板ⅱ滑动安装在搅拌筒的底端。

10、本发明与现有技术相比的有益效果是:(1)本发明通过设置旋转机构,利用滑块在筒形凸轮的旋转滑动槽内滑动来使筒形凸轮发生转动,从而改变搅拌机构与挤压机构的位置,有利于更快更高效的进行原料的搅拌与成品的挤压;(2)本发明通过设置搅拌机构,利用液压缸控制抬升板的高度,从而控制齿轮ⅰ与齿轮ⅲ的位置高度,利用齿轮配合控制搅拌杆连接架的转动,针对不同的原料采用不同的搅拌速度,能够更有针对性的对原料进行搅拌,提高原料搅拌的充分性和搅拌效率;(3)本发明通过设置固体下料机构、液体下料机构,固体下料机构利用同步带传动带动带槽轮转动,利用带槽轮上入料槽的固定容积与计数器的计数次数来控制加入的原料的数量;液体下料机构利用气缸杆ⅰ在行程管内的移动距离去顶下料量,利用容器内气压不同,通过三通连接管进行乳状原料的下料;能够对固体原料与乳状原料进行精准的定量下料,避免人工测量下料不准确,减轻了人工的工作负担;(4)本发明通过设置挤压机构和出料机构,挤压机构利用锥齿轮的啮合与螺杆的传动改变挤压板的高度位置,对搅拌筒内的成品进行挤压出料,能够使出料更加顺畅同时减少搅拌筒内的残留;出料机构利用齿轮齿条之间的啮合,控制出料口的开闭,有利于更好的出料,提高工作效率。

- 还没有人留言评论。精彩留言会获得点赞!