一种自动化控制熔硫釜装置及方法与流程

本发明涉及焦化、合成氨、天然气、煤化工和石油化工等脱硫装置的硫磺熔融生产,具体说是一种适用于硫磺熔融自动化控制装置。

背景技术:

1、传统的熔硫操作以人工现场手动操作为主,一般操作过程为将硫泡沫输送至熔硫釜内,熔硫釜通常为夹套结构,釜内为硫泡沫液,夹套内通入蒸汽用来加热硫泡沫液,当温度升70~90℃时,泡沫破裂硫颗粒与其夹杂的脱硫液、气体和杂质等分离,硫颗粒因比重大而向下沉降聚集并逐步升温至112℃以上熔融成液硫,再升高到120-160℃粘度较小的范围内,气体、脱硫液密度较小而上升,液硫密度较大而下沉,而硫泡沫中的硫杂质密度介于液硫与脱硫液之间,浮于液硫层上。气体、脱硫液升高到釜的上部进入釜内件,经导管自釜顶引出,进入脱硫清液槽由泵输送返回脱硫系统循环利用。釜底部聚集的液硫,通过排液口流出熔硫釜,经自然冷却或机械冷却后成为固体硫。杂质一般因产品情况、脱硫工艺情况含量差异较大,视情况由釜底排液口以硫渣的形式间断排出。

2、熔硫釜是煤化工、天然气化工、石油化工常用脱硫配套设备,是熔硫过程的关键设备,这种设备目前普遍设备较小、生产能力较小、不易连续工作,随着煤化工、天然气化工、石油化工等装置规模日益大型化,脱硫系统相应产出的硫泡沫也越来越多,以目前熔硫釜的出力难以适应规模扩大的需要,只能通过多台罗列方式配套。由于生产连续性不强、无远程监控设施、现场情况无法判断、熔硫设备多等,当前只能人工通过现场观察,操作手动阀门和泵,完成进料、排液、排渣等过程,并且当需要排硫渣时,需要由釜底排液口排出硫渣后,方可继续排出硫液,影响生产效率,不能连续生产,硫泡沫及排出的清液、液硫、硫渣等含一定量的煤焦油、氨等,现场难免有较大的刺激性气味、相当的毒性、设备管道阀门及物料温度较高等有害危险因素,存在相当大的环保、安全、职业卫生负面因素。本方案针对如何自动化的控制熔硫釜这一技术问题进行解决。

技术实现思路

1、本发明的目的在于提供一种自动化控制熔硫釜装置及方法,通过采用dcs或者plc对熔硫釜进行自动化控制,解决了现有熔硫装置设备手动操作、排渣不方便、不易连续工作方面的问题。

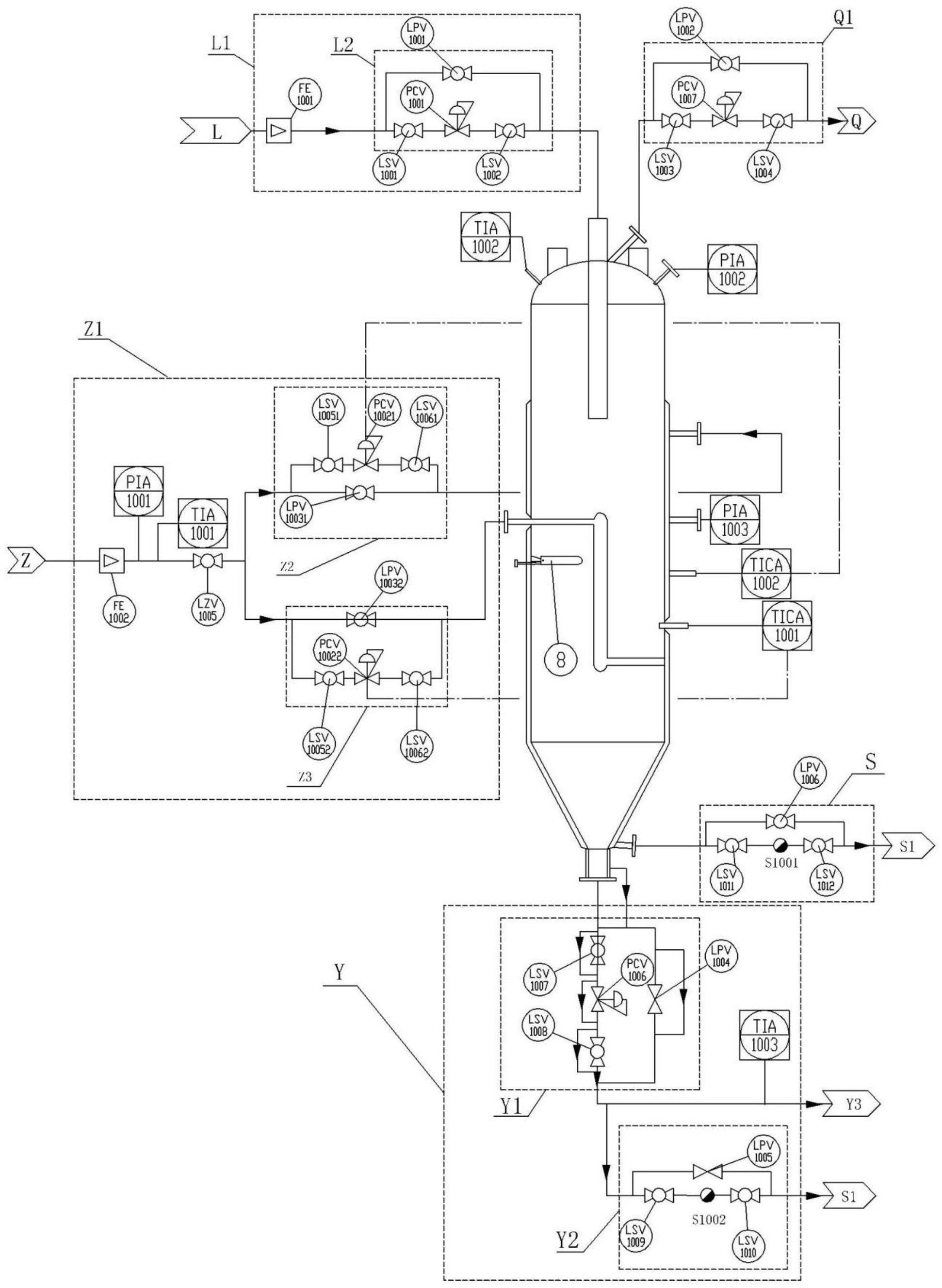

2、一种自动化控制熔硫釜装置,包括熔硫釜,还包括分别与所述熔硫釜连接的硫泡沫控制系统、清液控制系统、蒸汽控制系统、液硫控制系统、冷凝水控制系统;

3、所述熔硫釜包括釜结构件、与所述釜结构件分别连接的釜加热套件、排渣机构,所述釜结构件包括从上到下依次连接的上封头、釜体、下锥体;

4、所述排渣机构包括中空密封的长形壳体,所述壳体的一端与所述釜体转动连接,所述排渣机构还包括与所述壳体另一端转动连接的掩盖组件、水平设置在所述壳体内的平衡组件,所述壳体的内部设置有排渣通道,所述排渣通道的一端通过金属软管与所述釜体连接,另一端与所述掩盖组件分离式接触,所述金属软管与所述釜体连接的一端设置有排渣端盖;

5、通过所述平衡组件的调节,使得所述排渣机构在硫渣层中受到浮力时,为水平状态;

6、所述硫泡沫控制系统、清液控制系统、蒸汽控制系统、液硫控制系统、冷凝水控制系统、平衡组件分别与dcs/plc连接。

7、所述掩盖组件包括由上而下依次连接的掩帽、杆体、配重体,所述掩帽水平穿设有与所述壳体转动连接的销轴,所述掩帽上设置有与所述排渣通道对应的掩帽孔;

8、所述壳体的上下两侧分别设置用于限制所述掩帽转动的上限位和下限位,所述上限位和下限位分别与dcs/plc连接。

9、所述壳体的上下两侧还分别设置有温度传感器一和温度传感器二,所述温度传感器一和温度传感器二分别与dcs/plc连接。

10、所述釜结构件包括从上到下依次连接的上封头、釜体、下锥体;

11、所述上封头设置有硫泡沫入口、清液出口、清液温度计口、釜内压力表口;

12、所述釜加热套件包括由所述釜体外侧的夹套和所述下锥体外侧的下锥套组成的釜外加热结构、设置在所述釜体内侧的釜内加热结构;

13、所述硫泡沫入口通过硫泡沫控制系统与硫泡沫贮槽连接,所述清液出口通过清液控制系统与清液槽连接,所述清液温度计口与釜顶清液温度计连接,所述釜内压力表口与熔硫釜压力表连接;

14、所述釜体的侧部设置有若干釜内蒸汽口、若干釜内温度计口,所述夹套侧部设置有夹套蒸汽口、夹套压力表口、夹套温度计口,所述釜内蒸汽口与所述釜内温度计口均不少于三个,并且分别沿所述釜体侧部竖向均布设置;

15、所述釜内蒸汽口的进气端和所述夹套蒸汽口的进气端分别与所述蒸汽控制系统连接,所述釜内蒸汽口的出气端与所述釜内加热结构的进气端连接,所述夹套蒸汽口的出气端与所述夹套连接,所述釜内加热结构的出气端与所述釜外加热结构连接;

16、所述釜内温度计口与熔硫釜温度计连接,所述夹套压力表口与夹套压力表连接,所述夹套温度计口与夹套温度计连接;

17、所述熔硫釜温度计、夹套温度计通过所述dcs/plc与所述蒸汽控制系统连接;

18、所述下锥体的底端设置有液硫出口,所述液硫出口与液硫控制系统连接,所述液硫控制系统与硫磺处理设备连接,所述下锥套的底端设置有冷凝水出口,所述冷凝水出口与冷凝水控制系统连接。

19、所述硫泡沫控制系统包括从左到右依次安装的硫泡沫流量计、硫泡沫流量系统;

20、所述硫泡沫流量系统包括硫泡沫进口调节阀、与所述硫泡沫进口调节阀两端分别安装的硫泡沫手动阀一和硫泡沫手动阀二、连接于硫泡沫手动阀一入口和硫泡沫手动阀二出口之间的硫泡沫旁路阀。

21、所述清液控制系统包括清液出口调节阀、与所述清液出口调节阀两端分别安装的清液手动阀一和清液手动阀二、连接于清液手动阀一入口和清液手动阀二出口之间的清液旁路阀。

22、所述蒸汽控制系统包括从左到右依次设置的蒸汽监测系统、蒸汽总阀和蒸汽流量系统;

23、所述蒸汽监测系统与蒸汽源连接,所述蒸汽监测系统包括蒸汽总管上从左到右依次设置的蒸汽流量计、蒸汽压力表、蒸汽温度计,所述蒸汽流量系统包括相互并联的夹套蒸汽流量系统和釜内蒸汽流量系统;

24、所述夹套蒸汽流量系统包括夹套蒸汽口调节阀、与所述夹套蒸汽口调节阀两端分别安装的夹套蒸汽手动阀二和夹套蒸汽手动阀二、连接于夹套蒸汽手动阀二入口和夹套蒸汽手动阀二出口之间的夹套蒸汽旁路阀;

25、所述釜内蒸汽流量系统包括釜内蒸汽口调节阀、与所述釜内蒸汽口调节阀两端分别安装的釜内蒸汽手动阀一和釜内蒸汽手动阀二、连接于釜内蒸汽手动阀一入口和釜内蒸汽手动阀二出口之间的釜内蒸汽旁路阀。

26、所述液硫控制系统包括从上到下依次设置的液硫流量系统、液硫疏水系统、液硫出液温度计;

27、所述液硫流量系统包括液硫出口调节阀、与所述液硫出口调节阀两端分别安装的液硫手动阀一和液硫手动阀二、连接于液硫手动阀一入口和液硫手动阀二出口之间的液硫旁路阀;

28、所述液硫疏水系统包括液硫疏水阀、与所述液硫疏水阀两端分别安装的疏水手动阀一和疏水手动阀二、连接于疏水手动阀一入口和疏水手动阀二出口之间的疏水旁路阀。

29、所述冷凝水控制系统包括冷凝水疏水阀、与所述冷凝水疏水阀两端分别安装的冷凝水手动阀一和冷凝水手动阀二、连接于冷凝水手动阀一入口和冷凝水手动阀二出口之间的冷凝水旁路阀。

30、一种自动化控制熔硫釜方法,具体包括如下步骤:

31、步骤s1:开启系统所有手动阀,开启冷凝水疏水阀、液硫疏水阀,其余阀门均关闭;

32、步骤s2:通过dcs/plc设定釜内温度值和夹套温度值,分别开启夹套蒸汽进口调节阀、釜内蒸汽进口调节阀、蒸汽总阀,将蒸汽控制系统通入蒸汽进行升温,升至最上端熔硫釜温度计为80度时,开启硫泡沫进口调节阀通入硫泡沫,调整清液出口调节阀,使熔硫釜压力表为0.5-0.9mpa,继续升温至釜顶清液温度计达到70℃;

33、步骤s3:继续升温,当熔硫釜温度计显示值为釜内温度值以上时,开启釜底液硫出口调节阀进行排液硫,增加硫泡沫进口调节阀开度,使进出熔硫釜流量平衡,将熔硫釜温度计与釜内蒸汽进口调节阀连锁,将夹套温度计与夹套蒸汽进口调节阀连锁,当熔硫釜温度计值低于或超过釜内温度值时,釜内蒸汽进口调节阀开度增大或者减小,当夹套温度计值低于或超过夹套温度值时,夹套蒸汽进口调节阀开度增大或者减小,实现自动控制;

34、步骤s4:液硫层逐渐升至排渣机构上方,排渣机构带动掩帽向上运动,掩帽受到配重体的杠杆作用沿排渣通道作顺时针旋转,使掩帽接触下限位,掩帽遮住排渣通道,排渣机构不排渣;

35、步骤s5:随着反应的进行,液硫层上聚集硫渣形成硫渣层,当掩帽处于下限位和上限位之间,并且温度传感器一和温度传感器二测得温度都大于釜顶清液温度计时,排渣机构进入硫渣层,排渣机构处于水平状态,掩帽孔与排渣通道相通,硫渣经过掩帽孔,由排渣通道排出熔硫釜外;

36、步骤s6:当掩帽接触到上限位或下限位时,硫渣被完全排出;

37、步骤s7:冷凝水控制系统和液硫疏水系统分别通过冷凝水疏水阀和液硫疏水阀排出系统水分至冷凝水槽。

38、本发明达成以下技术效果:

39、(1)设置有dcs或plc系统远程控制,对硫泡沫流量、蒸汽流量、液硫流量、清液流量进行分别控制,配合专用新型熔硫釜,能够实现大产量、连续性、自动化操作,保证了操作人员的安全,减轻了操作人员劳动强度;

40、(2)排渣机构设置有掩盖组件,当排渣机构处于液硫层或者清液层时,掩盖组件的掩帽将排渣通道遮住,避免了反应液的流出,当排渣机构处于硫渣层中时,掩帽的掩帽孔与排渣通道连通,以便于硫渣排出,达到了达到了连续生产、自动排渣的效果;

41、(3)排渣机构设置有平衡组件,对排渣机构的重心进行调整,以保证在不同成分的硫渣层中处于水平状态,及时将硫渣排出,适用性更强;

42、(4)排渣机构设置有温度传感器一、温度传感器二,通过检测硫渣温度,判断硫渣排出状态,以及熔硫釜内反应状态,使排渣更完全,熔硫反应更彻底;

43、(5)熔硫釜设置多个温度口,通过多个温度计的监测判断清液层、硫渣层、液硫层的位置和高度,适时调整硫泡沫流量、清液流量、液硫流量、蒸汽流量等,使操作更加便捷;

44、(6)设置有釜外加热结构和釜内加热结构,蒸汽多点进气,对蒸汽不同进气口的进汽量进行调整,实现分区控制,温度精准调节,使硫泡沫预热、升温、液固及液气分离,工作过程更加易于控制和操作;

- 还没有人留言评论。精彩留言会获得点赞!