基于催化蒸馏法的乙酸丙酯制备装置的制作方法

本发明涉及乙酸丙酯制备,具体为基于催化蒸馏法的乙酸丙酯制备装置。

背景技术:

1、乙酸丙酯,也可以称为乙酸正丙酯、醋酸丙酯,是一种食品行业的常用的有机化工原料,主要被用于产品的调味剂、香料等,因此该化工产品的制备属于食品级加工,需要严格的保障产品的稳定加工型,也要保障产品的质量,其中产品中的杂质问题是需要迫切解决的,且该原料通常具有一定的毒性,因此制备时也是格外小心,目前制备这种化工原料的方法无非就两种,一种是生物培育,利用生物的特性生产该化工产品,另一种是通过人工合成的手法进行制备。

2、由于该产品不仅仅只用于食品中,其也被大量用作涂料、油墨、硝基喷漆、清漆及各种树脂的优良溶剂,因此,所需要生产的量也十分巨大,单靠微生物的萃取无法达到供应,因此人工合成就显得十分重要,人工合成的乙酸丙酯,生产量大,生产工艺不复杂,但是也伴随着一定的危险性,由于生产过程中需要一定的温度以及压力,因此人工参与较为麻烦,尤其是是在配比过程中,其原料都是具有一定毒性,且在配比过程中还会存在一定的损失,在合成过程中温度的影响也是十分苛刻,若出现温度发生较大颠簸的情况下,会产生乙酸异丙酯以及其他产物,对产生的产品带来了一定的影响。

技术实现思路

1、本发明提供基于催化蒸馏法的乙酸丙酯制备装置,可以有效解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

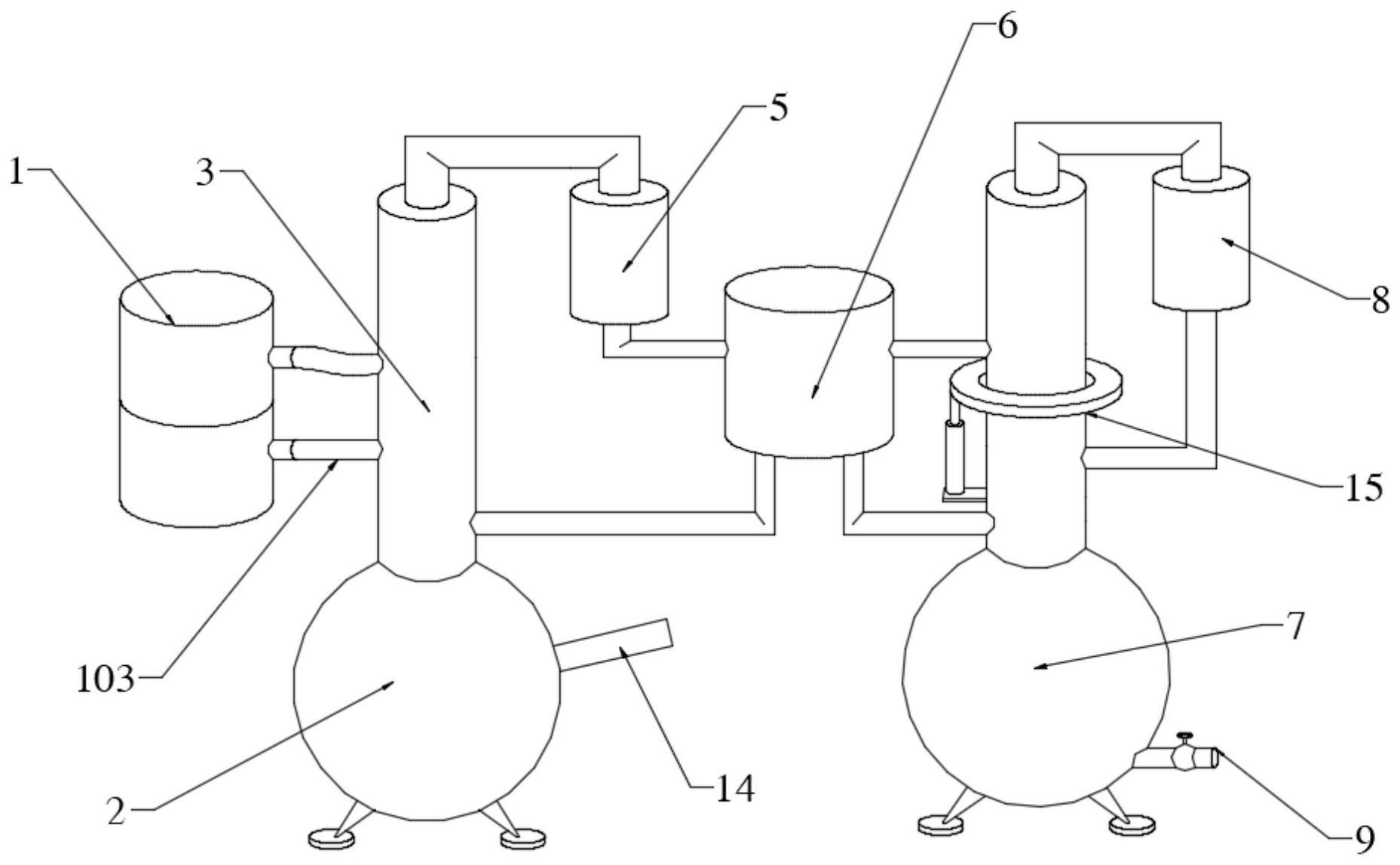

3、该制备装置包括加料仓与反应仓,加料仓与反应仓通过连接导管连通,反应仓内设置有预热管道,加料仓内设置有预热组件,反应仓内设置有混合管与蒸馏管,蒸馏管上设置有催化加料口,反应仓上设置有第一冷凝塔,第一冷凝塔与反应仓连通,第一冷凝塔远离反应仓一侧设置有液液分相器,液液分相器远离第一冷凝塔一侧设置有精馏仓,精馏仓通过导管与液液分相器连接,精馏仓上设置有第二冷凝塔,第二冷凝塔与精馏仓连通,精馏仓出口处设置有出料调节阀,精馏仓、反应仓内分别设置有控温组件,该制备装置在进行制备乙酸丙酯的过程中,首先向加料仓内加入制备原料,制备原料为乙酸和丙醇,通过加料仓内的组件对其进行定量分配,随后经过预热的丙醇将会与乙酸一同进入到反应仓内,通过加温加压实现酯化反应,同时可向催化加料口内加入催化剂,从而形成乙酸丙酯,随后乙酸丙酯将会进入到第一冷凝塔内,第一冷凝塔将会对乙酸丙酯蒸汽进行冷却,冷却完成的产品将会进入到液液分相器内,液液分相器将会分离开乙酸丙酯与水的混合物,分离过后进入到精馏仓中,精馏仓将会对这些产品再次进行蒸馏,随后进入到液液分相器中再次整合分离,随后进入到第二冷凝塔内,打开出料调节阀,随后将高浓度的乙酸丙酯排出。

4、加料仓内设置有第一进料仓与第二进料仓,第一进料仓与第二进料仓上分别设置有进料口,第一进料仓通过导管与反应仓连接,第二进料仓通过预热管道与反应仓连接,第一进料仓与第二进料仓内分别设置有定量组件,定量组件包括进料电机,第一进料仓与第二进料仓内分别设置有进料涡轮,每个进料涡轮分别与第一进料仓、第二进料仓旋转连接,第一进料仓、第二进料仓内分别设置有传动齿轮组,进料电机分别通过传动齿轮组与进料涡轮啮合,在进行制备之前,需要向第一进料仓与第二进料仓加入乙酸丙醇原料,第一进料仓内添加乙酸原料,而第二进料仓内添加丙醇原料,随后向反应仓内加料,进料电机通过传动齿轮组带动进料涡轮进行旋转,通过调节传动齿轮组之间的比例,即可完成乙酸与丙醇之间的原料配比,从而实现高精度的进料,从而使得制备的乙酸丙酯更加完全,减少多余废料的产生。

5、进料涡轮包括旋转环,每个旋转环分别与第一进料仓、第二进料仓旋转连接,旋转环上设置有齿牙,旋转环上的齿牙分别通过传动齿轮组与进料电机输出端啮合,旋转环内设置有进料架,进料架上设置有多个进料弹簧与进料扇叶,每个进料扇叶与进料架滑动连接,进料弹簧两端分别抵住进料架与进料扇叶,进料电机带动旋转环进行工作,而旋转环上的进料扇叶将会随着传动齿轮组的传递产生速度差,而不同的速度将会使得进料扇叶产生不同的位移,从而使得进料涡轮的流通量得到调节,经过这样的调节,从而完成不同配比的精准进料。

6、预热管道内设置有预热组件,预热组件包括分段加热丝,预热管道内设置有多个测温电阻,每个测温电阻分别通过导线与分段加热丝连接,预热管道内设置有多个随流涡轮,每个随流涡轮上设置有多个流水涡轮,流水涡轮与随流涡轮旋转连接,每个随流涡轮内分别设置有混合扇叶,混合扇叶、随流涡轮上分别设置有齿牙,混合扇叶与随流涡轮通过齿牙啮合,在进行酯化反应之前,对丙醇原料进行预热可以提高丙醇的活性,在丙醇溶液进入到预热管道内后,随流涡轮内的流水涡轮将会进行旋转,并带动混合扇叶进行转动,使得丙醇溶液受热更加均匀,丙醇溶液在流动的过程中,测温电阻将会根据流经的溶液温度对分段加热丝进行功率调节,从而达到稳定均衡的余热效果。

7、混合管内设置有混合螺旋杆,混合螺旋杆与混合管旋转连接,混合螺旋杆上设置有混合转轮,混合转轮与混合螺旋杆上的螺纹旋转连接,混合转轮靠近混合管内壁一侧与混合管接触,混合螺旋杆上设置有出料口,出料口内设置有出料扇叶,出料扇叶与出料口旋转连接,混合螺旋杆上设置有排料通道,排料通道与反应仓连通,进料过程中,物料原料将会带动混合螺旋杆进行旋转,混合螺旋杆上的混合转轮将会随着混合螺旋杆的旋转而进行旋转,混合转轮将会随着混合螺旋杆的转动而进行转动,从而使得物料混合的更加均匀,在进料完成后,出料扇叶将会停止旋转,维持住反应仓内的气压。

8、反应仓内设置有沸石笼,沸石笼与反应仓旋转连接,沸石笼与控温组件连接,控温组件包括加热板、电热槽与控电组件,沸石笼设置有电热丝,电热丝与电热槽滑动接触,加热板设置在反应仓内,加热板通过导线与控电组件通过导线电性连接,沸石笼旋转连接有翻转螺旋杆,翻转螺旋杆上设置有激振花轮,沸石笼内设置有激振弹片,激振弹片与激振花轮滑动接触,激振弹片上设置有震荡导杆,震动导杆与沸石笼滑动连接,电热槽内设置有翻转电机,翻转电机输出端与翻转螺旋杆间歇性啮合,在进行加热的过程中,加热板进行加热,对原料进行加热,沸石笼将会在反应仓内进行旋转,而电热丝将会不间断的对沸石笼内的沸石进行加热,维持住沸石的温度,从而避免在酯化反应过程中,产品受热不均带来的酯化反应不完全的问题产生当沸石笼进入到电热槽内后,电热槽内的翻转电机将会带动翻转螺旋杆机进行旋转,翻转螺旋杆旋转带动沸石笼内的沸石进行翻转,使得内部的沸石也得以与电热丝接触并加热,沸石将会更加均匀的受热,所能承载的热量也会增加,翻转螺旋杆旋转时将会带动激振花轮进行旋转,激振花轮旋转带动激振弹片进行晃动,激振弹片上的激振导杆将会进行晃动,从而使得沸石可以高频震动,从而甩掉沸石上的残留乙酸丙酯以及其他原料,避免过热的温度造成产品异化,从而污染生产产品。

9、第一冷凝塔内设置有冷凝管网,冷凝管网与冷却剂箱连通,冷凝管网上设置有冷凝泵,冷凝泵输出端嵌入冷凝管网内并与冷凝管网旋转连接,冷凝管上设置有感温仓,感温仓内设置有感温活塞,感温活塞与感温仓滑动接触,感温活塞上设置有控制电阻,感温仓上设置有感温环,控制电阻穿过感温环并与感温环滑动接触,控制电阻、感温环通过导线与冷凝泵电性连接,第一冷凝塔与第二冷凝塔结构相同,冷凝管内通入冷却剂,将会对蒸发出来的乙酸丙酯以及其他物料进行冷却凝结,第一冷凝塔与第二冷凝塔中凝结出来的产品将会分别进入到液液分相器内,随后回流到反应仓与精馏仓中,再次进行提纯与凝结。

10、精馏仓内设置有加热仓,加热仓内设置有控温组件,精馏仓内的控温组件与反应仓内的控温组件结构相同,精馏仓、反应仓上分别设置有回流管,精馏仓、反应仓分别通过回流管与液液分相器连接,蒸馏管内设置有防粘辊,防粘辊与精馏仓内壁滑动接触,当初次完成的乙酸丙酯进入到加热仓内后,控温组件将会进行工作,对加热仓内的产品进行二次加热,蒸发出的产品进入到冷却塔内,随后产品将会进入到液液分相器内,再次进行提纯,同时防粘辊将会进行工作,使得内壁上的物料也进入到加热仓内。

11、防粘辊包括防粘环,防粘环上设置有多个防粘轮,每个防粘轮分别与防粘环旋转连接,精馏仓上设置有移动磁环,移动磁环通过导线与控电组件电性连接,移动磁环套在精馏仓上,在进行回流的过程中,为减少乙酸丙酯粘连在精馏管内壁,可启动液压缸带动移动磁环移动,防粘轮将会精馏管内壁上游走,挤压下精馏管内壁上的乙酸丙酯,防止粘连的乙酸丙酯腐蚀精馏管内壁,也保证了蒸馏后的乙酸丙酯长时间粘连带来的变质问题。

12、与现有技术相比,本发明的有益效果:1.本发明在使用过程中可以对原料的配比做精准的控制,只需要更换不同传动比例的齿轮,即可以实现多种配比的进料方式,该结构产生的效果较为稳定,且无需人工过分参与,保证了操作人员的安全性,也保证了产品的纯净度,减少由于原料配比问题带来的产品浓度不足的情况。

13、2.本发明采用了分段式预热与混合型加热的方式,保证了产品酯化反应的稳定运行,同时减少了温度不均带来的产品酯化反应不完全带来的异化产物,增加产品的良品率,且分段式的余热方式,对余热温度的掌控更加精准。

14、3.采用了智能冷凝塔精馏塔、反应仓之间的相互配合,使得加工出来的产品更稳定,同时智能冷却塔具有温度监控结构,可以根据内部的温度对冷却剂的流速进行精准控制,使得进入到冷凝塔内的原料凝结更加迅速,同时也避免了过度冷凝带来的产品异化问题,反应仓与精馏仓内的混合结构与防粘结构也可以大大的延长了设备的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!