一种剥离液散化离纯并复配的设备及工艺的制作方法

本发明涉及一种剥离液散化离纯并复配的设备及工艺。

背景技术:

1、随着近几年国内面板行业的快速崛起,光刻胶剥离液的使用量与对应的废剥离液的产生量连年增加。剥离液属于湿电子化学品中光刻制程中配套试剂之一,不仅是面板生产行业中极为重要的化学品,同时也广泛应用于光伏太阳能以及半导体生产等领域。剥离液通常用在蚀刻工艺完成之后,用于去除光刻胶和残留物质,同时防止对下层的衬底层造成损坏。

2、剥离液的主要成分是有机胺和极性有机溶剂,其工作原理是将光刻胶的长链结构破坏,使光刻胶变为小分子结构,小分子结构的光刻胶易于溶解在极性有机溶剂中,从而可以将蚀刻完成的光刻胶从面板表面彻底剥离。光刻胶的剥离过程中需要使用大量的剥离液,剥离后产生的废液中,剥离液的含量最高,其次是被溶解的光刻胶,最后是未溶解的光刻胶颗粒以及极少量的蚀刻副产物,未溶解的光刻胶颗粒和蚀刻副产品在剥离液废液中大多以微粒的形式存在。由于剥离液的价格高昂,一般企业均会对废液进行提取回收,以实现资源再利用。

3、产业上对剥离液回收,大多通过先过滤再蒸馏提纯的方式进行;过滤的目的主要在于将微粒从废液中分离,蒸馏提纯可以将废液中的剥离液轻组分分离,最后得到剥离液组分;通过对轻组分的剥离液进行复配,可重新应用在对剥离液纯度要求相对较低的光伏面板以及部分半导体生产中。

4、然而目前在对废弃剥离液提纯的过程中,由于光刻胶微粒的存在和聚集,导致整个管线中的废液流通阻力不断增加;如欲排出管线中的微粒,则必须频繁停机清理,不仅耽误生产进度,还需重复拆装管线及机组;频繁拆装管线和机组一方面会对管线和机组的密封性能造成影响,另一方面也需要大量人工和时间配合,无论是在人力成本、时间成本、设备和管线的维保成本上来说,均会增加企业的负担。

技术实现思路

1、本发明的目的在于提供一种剥离液散化离纯并复配的设备及工艺,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

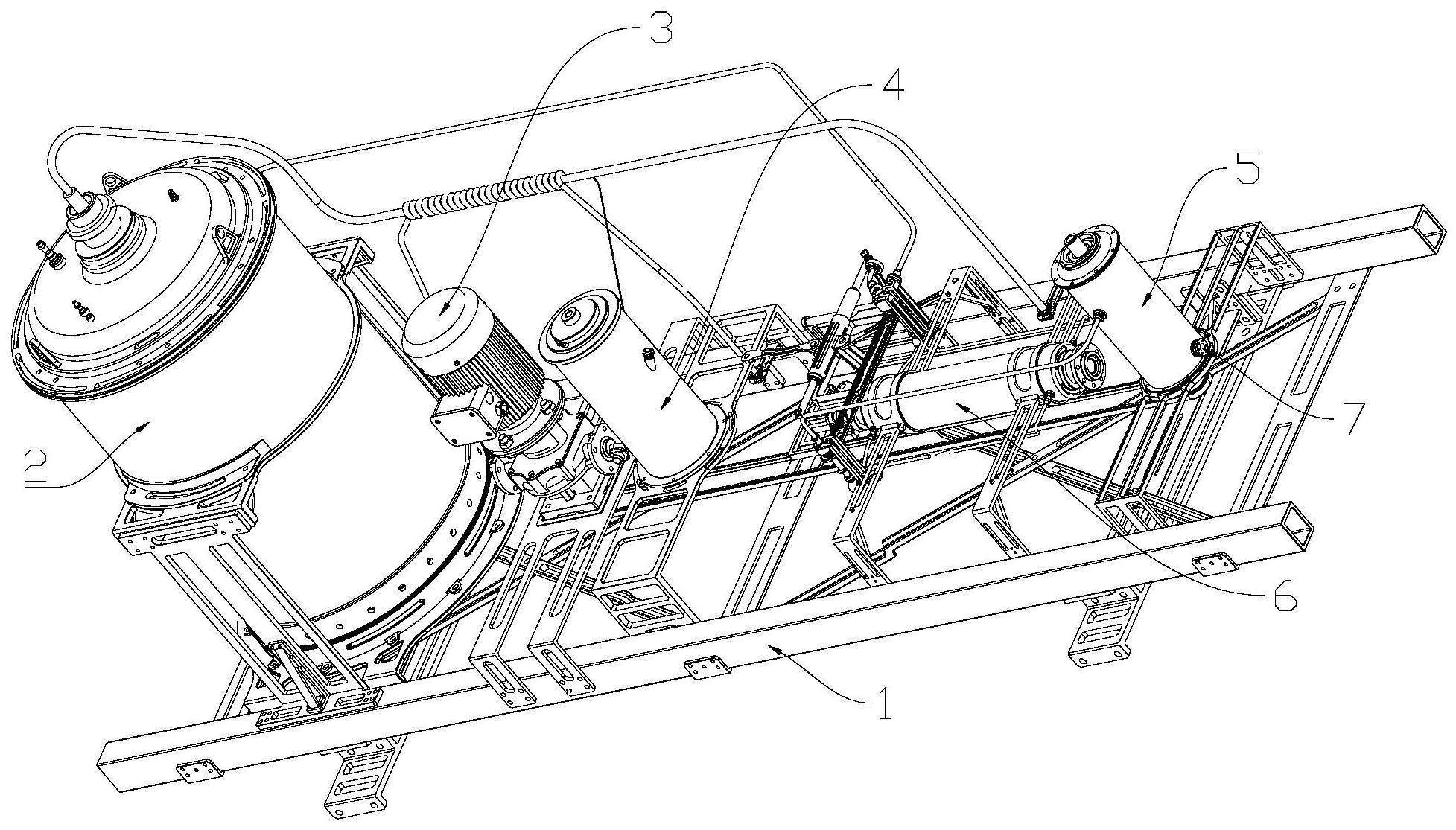

3、一种剥离液散化离纯并复配的设备,包括:

4、撬装式底座;

5、散化结构,所述散化结构安装在所述撬装式底座上,用于将废液打散;

6、物理分离机构,所述物理分离机构也安装于撬装式底座上,并和散化结构相连通;所述物理分离机构用于对打散处理后的废液进行析滤处理;

7、蒸馏组件,所述蒸馏组件与所述物理分离机构及散化结构配合,对打散处理和析滤后的废液进行蒸馏,蒸馏组件设置在撬装式底座上;

8、所述物理分离机构在其内部的压强增加到预设值时,可改变废液在其内部的流动方向,并冲击堵塞的微粒,以使堵塞的微粒连通同废液一起排出;

9、当物理分离机构内部的压强恢复到初始值时,可恢复废液在其内部的流动方向,以重新对废液进行析滤处理。

10、如上所述的剥离液散化离纯并复配的设备:所述散化结构包括竖直安装在所述撬装式底座上的散化罐,所述散化罐的下方一侧设置有废液进口,散化罐中还转动设置有散化轴;

11、所述散化轴的下部穿出所述散化罐的底部并与之密封转动连接,所述散化轴上设置多组散化叶轮,多组散化叶轮沿着散化轴的高度方向等距设置;每组散化叶轮包括多个叶片,且多个叶片沿圆周均匀设置在散化轴上;

12、所述散化罐的上部通过流管与所述物理分离机构的内部导通,且所述散化轴与蒸馏组件配合。

13、如上所述的剥离液散化离纯并复配的设备:所述物理分离机构包括分离筒、密封滑动设置在所述分离筒内的滤芯、一端与所述滤芯固定且另一端穿出所述分离筒的推杆、以及用于弹性连接所述分离筒内壁与所述滤芯的泄压弹簧;

14、所述分离筒通过两组托架水平地安装在所述撬装式底座上,所述滤芯上均匀开设有多个微孔;在其中一个所述托架的两侧分别安装有第一阀组和第二阀组,所述流管通过第一阀组与分离筒的内部连通,分离筒通过第二阀组与净液头或污液头连通,净液头与蒸馏组件导通;

15、所述第一阀组与第二阀组相互配合,且第二阀组通过改向组件与所述推杆穿出所述分离筒的一端连接;

16、滤芯将分离筒内部分隔为两个腔室,靠近散化罐的腔室为前腔室,另一腔室为后腔室。

17、如上所述的剥离液散化离纯并复配的设备:所述第一阀组包括设置在其中一个托架一侧上的第一阀壳、密封转动设置在所述第一阀壳内的第一阀球、设置在所述第一阀球上部并穿出所述第一阀壳的第一阀杆、以及通过第一支架安装在托架上的第一阀帽;

18、第一阀帽与第一阀杆的顶部密封转动配合,所述第一阀球和第一阀杆内贯通有第一通道,第一阀帽的顶端中央开设有吸液口,且吸液口与第一通道的顶部连通;

19、所述第一阀壳通过一号进液管连通分离筒的前腔室,第一阀壳通过二号进液管连通分离筒的后腔室。

20、如上所述的剥离液散化离纯并复配的设备:所述第二阀组包括设置在托架另一侧上的第二阀壳、密封转动设置在所述第二阀壳内的第二阀球、设置在所述第二阀球上部并穿出所述第二阀壳的第二阀杆、以及通过第二支架安装在托架上的第二阀帽;

21、第二阀帽与第二阀杆的顶部密封转动配合,所述第二阀球和第二阀杆内贯通有第二通道;第二阀杆的上部一侧开设有排液口,且排液口与第二阀帽的底部连通,第二阀帽的外侧分别固定并导通污液头和净液头;

22、所述第二阀壳通过一号出液管连通分离筒的后腔室,第二阀壳通过二号出液管连通分离筒的前腔室,所述第一阀杆和第二阀杆之间通过齿形带连接。

23、如上所述的剥离液散化离纯并复配的设备:所述改向组件包括安装在所述推杆穿出所述分离筒的一端上的闭环轨道框、与所述闭环轨道框固定的平框、与所述平框及闭环轨道框相配合的双向弹动结构;

24、所述双向弹动结构连接所述第二阀杆,所述平框上设置有倾斜的斜导槽,闭环轨道框中设置有矩形轨道,且在平框远离所述闭环轨道框的一侧固定有滑套,所述滑套与导杆滑动配合,导杆通过侧架设置在撬装式底座上。

25、如上所述的剥离液散化离纯并复配的设备:所述双向弹动结构包括设置在所述撬装式底座上方的箍套、沿所述箍套的长度方向与箍套滑动配合的套壳、以及穿透所述套壳并与套壳滑动配合的换向杆;

26、所述换向杆的中央设置有与所述套壳内壁间隙配合的中央阶梯,所述中央阶梯的两侧分别设置有一号切换弹簧和二号切换弹簧,一号切换弹簧和二号切换弹簧均套设在所述换向杆;

27、所述一号切换弹簧的一端与中央阶梯抵触,另一端与套壳的其中一端的端口内壁抵触;二号切换弹簧的一端也与中央阶梯抵触,其另一端与套壳的另一端的端口内壁抵触;

28、所述换向杆的一端转动设置有一号滚柱,一号滚柱活动嵌合在所述矩形轨道内;套壳的外壁中央转动设置有二号滚柱,二号滚柱活动嵌合在所述斜导槽内;

29、所述第二阀杆上固定有伸缩杆,换向杆远离一号滚柱的一端转动连接有摆动杆,所述摆动杆与所述伸缩杆滑动配合。

30、如上所述的剥离液散化离纯并复配的设备:所述蒸馏组件包括安装在所述撬装式底座上的蒸馏塔,所述蒸馏塔的底部与蒸发盘连接,在蒸馏塔的下部设置有发热盘管;

31、所述净液头通过导液管与所述蒸馏塔连通,且蒸馏塔的顶部连通有蒸发管,所述蒸发管与冷却结构配合,散化轴连接所述冷却结构。

32、如上所述的剥离液散化离纯并复配的设备:所述冷却结构包括通过保持架设置在撬装式底座上的复配罐,以及安装在所述复配罐和蒸馏塔之间的冷却泵机,所述冷却泵机具有一个冷却介质头和一个冷媒出口;

33、其中,冷媒出口与冷凝管的一端导通,冷凝管的另一端连通安装在保持架上的排冷头,冷凝管的一段缠绕在蒸发管上;蒸发管内部通过回流管连通复配罐,冷却泵机的叶轮轴通过传动带连接所述散化轴。

34、一种利用上述设备对废弃的剥离液作散化离纯并复配处理的工艺,包括如下步骤:

35、步骤一,设备调整与检验,检查闭环轨道框和平框的初始位置,确保一号滚柱处于矩形轨道中最远离第一阀组的拐点处,二号滚柱处于斜导槽中远离第二阀组的端点处;检验滚柱于矩形轨道和斜导槽中活动的顺畅性;

36、步骤二,管线和机组密封性的试验,启动泵机和恒压泵,向整个管线和机组中预先通入洁净的液体,并运行一段时间,检验整个管线和机组是否存在泄露;

37、步骤三,运行预热,将蒸发盘通电,通过蒸馏塔顶部侧边的人孔监测蒸馏塔内部的温度;当蒸馏塔顶部的温度达到预设温度后,启动恒压泵和冷却泵机3向管线和机组中泵入待处理的废液,同时向冷凝管中泵入冷媒;

38、步骤四,管线机组清理,待废液全部处理完成后,先对蒸发盘和恒压泵断电后保持冷却泵机运行一段时间,然后再将冷却泵机关闭,使蒸馏塔和蒸发管冷却;通过人孔处的数显温度仪监测蒸馏塔顶部的温度,当温度接近100℃时,再次将恒压泵和蒸发盘接电,而不启动冷却泵机;通过废液进口向散化罐中泵入清水,对设备的管线进行清洗;

39、步骤五,停机复配,再次对蒸发盘、恒压泵断电,测定复配罐内混合溶液中剥离液的浓度,并向溶液中添加适量比例的纯水稀释,复配形成产业上所需浓度的剥离液溶液;

40、步骤六,彻底清洗,定期对导液管、蒸馏塔、以及分离筒拆卸清洗。

41、与现有技术相比,本发明的有益效果是:本发明中通过物理分离机构内部的压强来表征其内部的堵塞情况,并在其内部压强增加到预设值时,能够自动排出微粒和部分废液;而在微粒连同废液排出的过程中,物理分离机构的内部压强不断减小;在其内部压强恢复到初始值时,整个物理分离机构再恢复到正常析滤处理状态;整个过程中无需人工频繁地拆卸并清理管线和机组。

42、此外,本发明中的物理分离机构则可在不借助任何感应元器件对内部的压强或堵塞情况进行监控的情况下,自动清理管线堵塞物。

- 还没有人留言评论。精彩留言会获得点赞!