一种气凝胶材料及其制备方法

本发明涉及气凝胶,具体涉及一种气凝胶材料及其制备方法。

背景技术:

1、气凝胶材料具有独特的三维纳米孔结构,该结构具有高孔隙率、高比表面积、超低密度等结构特征,赋予了气凝胶材料低导热率、低介电常数、低折射率、高声阻抗等独特性能。自1931年气凝胶被制备以来,气凝胶材料从氧化物体系发展到金属体系、高分子体系、碳体系等,其应用形式从块体、粉体也逐渐发展到复合材料、薄膜、纤维等形式。气凝胶材料在隔热保温、航空航天、智能热管理、吸附催化、生物医药、隔音降噪等领域展现了极高的应用价值,获得了“改变世界的材料”、“一种新的物质状态”等赞誉。

2、通常地,现有技术采用的气凝胶的制备方法一般分为前驱体制备和溶剂移除(干燥)两部分,前驱体制备方法工艺简单,且属于气凝胶制备的通用方法,而干燥技术的核心在于保证凝胶中的溶剂被气体替代,并保证凝胶骨架不产生坍缩,

3、从原理上,凝胶中溶剂脱除的过程必然涉及到了气液转变问题。通过毛细力公式:其中,pr为毛细力,r为孔径,γ为液体的表面张力,θ为液体与孔壁的接触角。可以看出,当毛细力与液体的表面张力成正相关,与孔径成负相关,而气凝胶的内部存在大量的介孔,由于表面张力的存在直接在凝胶孔结构内由液相转变为气相会产生巨大的毛细力,导致凝胶材料骨架结构发生坍缩。

4、显然,如何规避或抵抗毛细力对孔结构的影响以避免宁交材料骨架坍塌是成功制备气凝胶的关键。现有技术中,气凝胶制备中的干燥方法主要采用超临界干燥技术、冷冻干燥技术和常压干燥技术这三种技术,通过采用不同的溶剂相态变化路线来实现规避或抵抗毛细作用力所带来的影响。超临界干燥和冷冻干燥技术是气凝胶制备常用的干燥技术,其制备得到的气凝胶材料性能优越,凝胶结构坍缩少。常压干燥是对前驱体溶液进行疏水改性处理,然后通过一定的升温制度获得最后的气凝胶结构则无需特别的设备,普通的加热设备即可完成,但是该干燥方法对于材料本身的要求苛刻,需要复杂的前处理环节,只能适用于特定的凝胶材料,因此实际应用较少。

5、进一步地,超临界干燥是将干燥介质高温高压下转变为超临界态,将表面张力降低为零,防止气凝胶收缩和坍塌。例如中国发明专利cn115504451a公开了一种高比表面积碳气凝胶及其制备方法,通过超临界干燥的方法,得到酚醛树脂气凝胶,最后碳化得到碳气凝胶,通过超临界干燥的方式来抑制凝胶结构的坍塌。但是,超临界二氧化碳对一般金属材料都具有严重的腐蚀作用,整个制备过程,工艺复杂,对设备条件要求苛刻,因此采用超临界干燥的方法需要特定干燥设备,干燥效率低,设备和场地投入大,导致成本高,无法进行广泛地推广使用。

6、冷冻干燥是在低温低压下,溶剂和凝胶进行低温冷冻,再进行真空升华处理的干燥技术,例如中国发明专利cn107057107a公开了一种冷冻干燥制备纤维素气凝胶的方法。但是与超临界干燥方法制备的气凝胶比,冷冻干燥得到的气凝胶质量上有一定的差距,因为冷冻干燥的过程中液体在凝胶内部凝固是一个由液态到固态的一个变化,所以会发生一些体积上的变化,且有晶核形成和溶剂晶体长大的趋势,这都会对气凝胶形成的三维网状结构造成破坏,一方面会导致气凝胶形成非常大的孔洞,另一方面制备得到的气凝胶往往难以保原有的凝胶网络结构,导致气凝胶变形。

7、综上,现有技术中,现有技术采用的干燥方法制备气凝胶,或存在着成本高、难以推广使用的缺点,或存在干燥过程中导致凝胶变形或坍塌的问题,或对凝胶材料具有选择性、无法通用的问题。基于此,开发一种具有通用性、工艺简单、操作灵活且成本低的气凝胶干燥方法。

技术实现思路

1、有鉴于此,基于现有技术存在的问题,本发明提供了一种气凝胶材料及其制备方法,采用一种区别于现有技术的气凝胶干燥方式,通过调整溶剂循环过程中的液化与气化方式使得干燥过程中产生极低的毛细力,因此可以灵活调整设备投入实现多种干燥方式,成本低,适用性也较广。

2、为了达到上述目的,本发明提供了一种气凝胶材料的制备方法,提供含有第一溶剂的湿凝胶和第二溶剂,通过溶剂置换-循环过程将所述第二溶剂和所述第一溶剂进行置换并分离;所述第一溶剂和所述第二溶剂相容。

3、优选地,所述溶剂置换-循环过程包括通过控制压力或温度使所述第二溶剂在气液两态之间循环,得到所述气凝胶材料;所述第一溶剂与液态的所述第二溶剂接触并将所述第一溶剂带离所述凝胶材料;所述第二溶剂由液态转变为气态,使所述凝胶材料转变为所述气凝胶材料。

4、优选地,所述溶剂置换-循环过程为准卡诺循环,包括压缩-溶解-膨胀-分离四个过程;在所述溶剂置换-循环过程中,所述第二溶剂通过气态和液态进行两态循环。

5、优选地,所述溶剂置换-循环过程中的压缩过程包括通过加压或降温使所述第二溶剂液化;所述溶剂置换-循环过程中的溶解过程包括液态的所述第二溶剂与所述凝胶材料接触并溶解其中的所述第一溶剂;所述溶剂置换-循环过程中的膨胀过程包括通过升温或减压使液态的所述第二溶剂由液态变为气态;所述溶剂置换-循环过程中的分离过程为所述第二溶剂与所述第一溶剂分离。

6、优选地,所述溶剂置换-循环过程中的膨胀过程中,所述升温或减压为经梯度减压,或,经梯级升温,使所述第二溶剂由液态转化为气态,得到所述气凝胶材料。

7、优选地,所述第二溶剂为cmhnfxclybrz溶剂,其中,原子数m、n、x、y、z之间的关系式为2m+2=n+x+y+z,其中m≤2。

8、作为优选的实施方式,所述第二溶剂包括但不限于ccl3f、chclf2、c2h2f4、chf5等。

9、具体地,cmhnfxclybrz溶剂的压缩过程为对气态cmhnfxclybrz加压或降温使其液化;溶解过程为液态cmhnfxclybrz与凝胶材料接触溶解其中溶剂;膨胀过程为液态cmhnfxclybrz经升温或减压后由液态变为气态;分离过程为气态cmhnfxclybrz与液态溶剂分离。

10、优选地,所述cmhnfxclybrz溶剂的压缩过程中采用的压力为3~5mpa,降温为-60℃,膨胀过程中减压为梯级减压至大气压力或梯级升温至室温。

11、优选地,所述cmhnfxclybrz溶剂的溶解过程为低温环境下或高压环境下使cmhnfxclybrz溶剂保持液态,并与凝胶材料接触,低温环境为-20~-60℃,高压环境为3~5mpa。

12、优选地,所述cmhnfxclybrz溶剂的所述分离过程中保持cmhnfxclybrz为气态,其温度为室温气压环境为大气压力。

13、所述第一溶剂为与第二溶剂相溶的极性或非极性溶剂。

14、凝胶材料的获取可以通过现有技术制备凝胶材料前驱体的技术即可实现,得到的凝胶材料中包含的液体的溶剂由制备工艺决定。在进行所述溶剂置换-循环过程前,需要将凝胶材料中的液体的溶剂进行溶剂置换,获取到含有与第二溶剂相容的溶剂的凝胶材料。优选地,本发明选用的第一溶剂包括但不限于甲醇、乙醇、正己烷、环己烷、丙酮、四氯化碳、二氯甲烷中的一种或两种及以上的混合溶剂。

15、作为优选地实施方式,本发明的技术方案还包括溶剂置换步骤;所述溶剂置换步骤包括:将含有与所述第二溶剂不相容的溶剂的所述凝胶材料通过溶剂置换法与所述第一溶剂进行溶剂置换,得到含有所述第一溶剂的所述凝胶材料。

16、优选地,所述凝胶材料包括聚酰胺凝胶、聚氨酯凝胶、聚酯凝胶、纤维素凝胶、聚醚凝胶、碳材料凝胶、氧化硅凝胶中的人一种或两种及以上的混合凝胶。

17、优选地,所述凝胶材料的形貌可以为粉末、纤维、薄膜、块体以及以上形貌的衍生形貌。

18、通过本发明的技术方案得到的气凝胶,能够保持原凝胶材料的形貌,通过上述的制备方法,可以得到的气凝胶包括聚酰胺气凝胶、聚氨酯气凝胶、聚酯气凝胶、纤维素气凝胶、聚醚气凝胶、碳材料气凝胶、氧化硅气凝胶任一种或两种及两种以上的混合凝胶,气凝胶材料形貌可以为粉末、纤维、薄膜、块体以及以上形貌的衍生形貌。

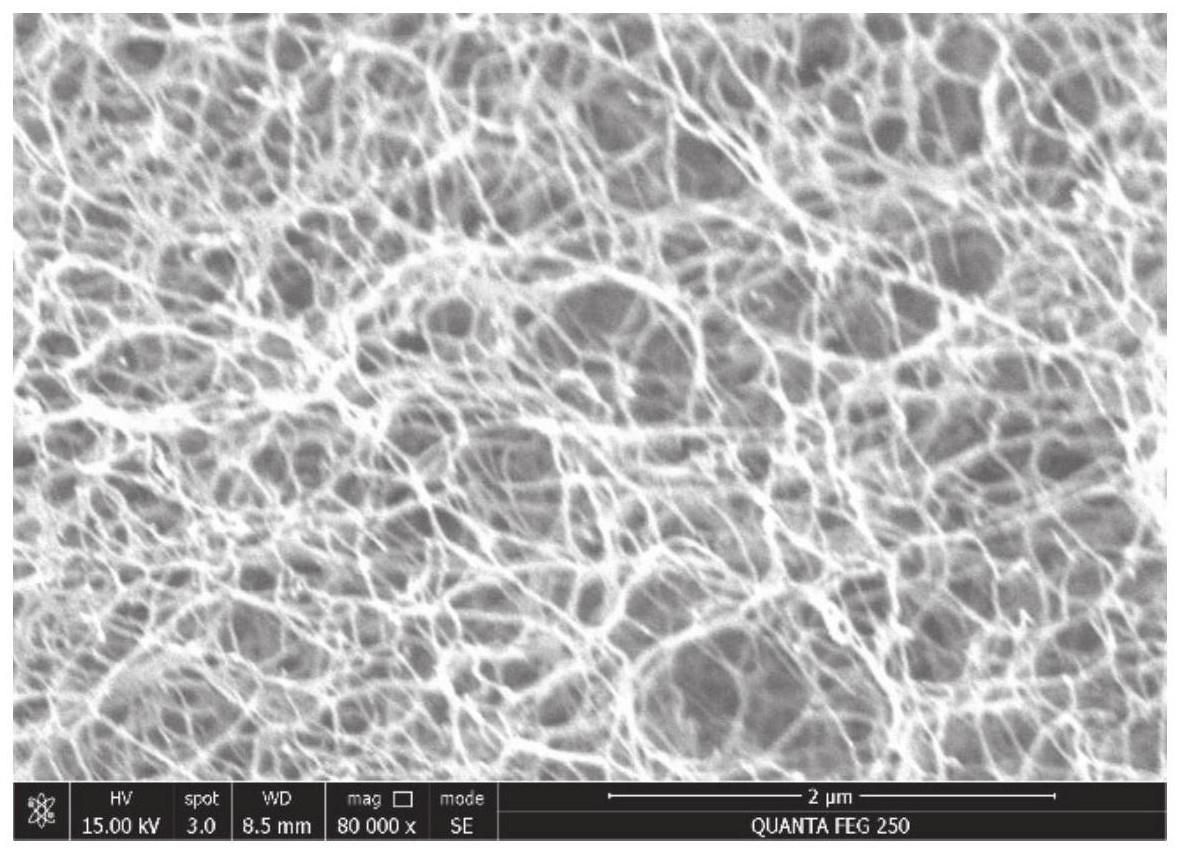

19、进一步地,通过本发明的技术方案得到的气凝胶为多孔材料,所述孔结构的孔径为≤2nm的微孔和/或孔径为2~50nm的介孔和/或孔径为≥50nm的大孔组成;孔隙率为60%~99%,比表面积为10~2000m2/g。

20、机理:本发明利用cmhnfxclybrz溶剂的低沸点特性,其在常温下大部分是气态经加压或降温后可轻易液化,并利用其与大量溶剂均具有良好的相容性的特点,在溶解溶剂后可经过升温或降压使其与待脱除的溶剂分离。

21、cmhnfxclybrz溶剂维持液态所需的低温环境并不苛刻,可在常压低温环境下保持稳定液态,因此可以采用类似卡诺循环的准卡诺循环过程四步循环对溶剂进行温度压力的调控使其在气液两态之间循环,不断将溶剂带离凝胶材料,并且由于其极低的表面张力其气化离开凝胶材料时产生的毛细作用力极低,不会导致凝胶骨架的坍缩。

22、相比传统的干燥方式,该方式可以认为是一种区别于现有技术中超临界干燥技术、冷冻干燥技术和常压干燥技术的三种干燥方式之外的新型气凝胶干燥方式,通过调整溶剂循环过程中的液化与气化方式可以灵活调整设备投入实现多种干燥方式,而且其干燥条件相对温和,其成本远远优于现有的干燥方式,尤其是优于超临界干燥技术和冷冻干燥技术,而且其具有通用性,适用的凝胶材料非常广泛,能够适用于各种材料和形貌的气凝胶的制备,具有极佳的通用性。

23、本发明所获得的有益技术效果:

24、1.采用本发明技术方案利用第二溶剂(cmhnfxclybrz溶剂)作为被干燥的气凝胶材料内的主要溶剂,通过将cmhnfxclybrz溶剂在气液两相之间循环脱除湿的凝胶材料中的其他溶剂,使气凝胶材料制备过程中避免了苛刻的高温高压和复杂的前处理工艺,有效的降低了气凝胶材料的生产成本。

25、2.本发明技术方案利用cmhnfxclybrz作为溶剂,由于其具有极低的表面张力,在其气化离开凝胶材料时产生的毛细作用力极低,从而能够避免凝胶骨架的坍缩的发生。

26、3.采用本发明技术方案,通过加压装置或/和制冷装置使cmhnfxclybrz在气液两态之间进行准卡诺循环,并使凝胶材料内的溶剂与液态cmhnfxclybrz接触并被带离凝胶结构,溶剂完全带离后,凝胶材料则在常温常压下转变为气凝胶材料,保证了气凝胶材料能够保持原凝胶材料的原有形貌,且不会发生变形等问题。

27、4.采用本发明技术方案,能够适用的凝胶材料非常广泛,能够适用于各种材料和形貌的气凝胶的制备,通用性极佳。

28、5.与现有技术相比,采用本发明技术方案,通过调整溶剂循环过程中的液化与气化方式可以灵活调整设备投入实现多种干燥方式,而且其干燥条件相对温和,且能够与现有技术中的设备结合使用,无需特定的干燥设备,大大节约了投入的设备成本,干燥效率高,极大地降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!