一种PTFE乳液浸渍高精度耐高温滤料的生产方法与流程

本发明涉及一种滤料生产,更具体地说,它涉及一种ptfe乳液浸渍高精度耐高温滤料的生产方法。

背景技术:

1、随着世界各国工业的快速发展,大气污染越来越受到广泛关注,世界范围内的环保意识不断增强,因此加快研究粉尘综合治理技术,对提高环境质量具有十分重要的意义。

2、目前,滤料的涂层技术已经越来越受到广泛重视,该技术是将一定浓度的高分子聚合物通过涂层工艺均匀涂覆在非织造材料上,并在非织造材料表面上形成连续的膜。

3、例如福建三维丝环保有限公司公开了“用于改善滤料表面的涂层组合物及用其形成涂层的方法”(申请号为20081007147.1),它是将涂层组合物涂于滤料的表面形成致密的聚四氟乙烯保护膜,从而改善了滤料的耐化学性能和表面效果,提高滤料的清灰性能,并在一定程度上提高滤料过滤精度和使用寿命;

4、又例如专利号为,200910033647.3,一种高精度、低阻力特种滤料的制备方法,则是通过对滤料浸渍、烘燥与涂层工艺形成一体化,通过浸渍处理达到对滤料内部纤维的保护,并且经过涂层设备,达到了均匀涂层和平滑毛羽的目的,大大节省了劳动力消耗、生产成本和时间,并有效提高了滤料的过滤效率和粉尘剥离率,降低了滤料运行阻力。

5、综上,不可否认的是,浸渍和涂层的方式是提高滤料高过滤精度以及耐高温的主要措施,但是传统的生产方式,并不能提高滤料和涂层之间的结合强度,因为结合强度主要依赖涂层自身的材料,则是目前存在的问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种能够生产涂层高结合强度,有效方式涂层脱离,使用寿命长的ptfe乳液浸渍高精度耐高温滤料的生产方法。

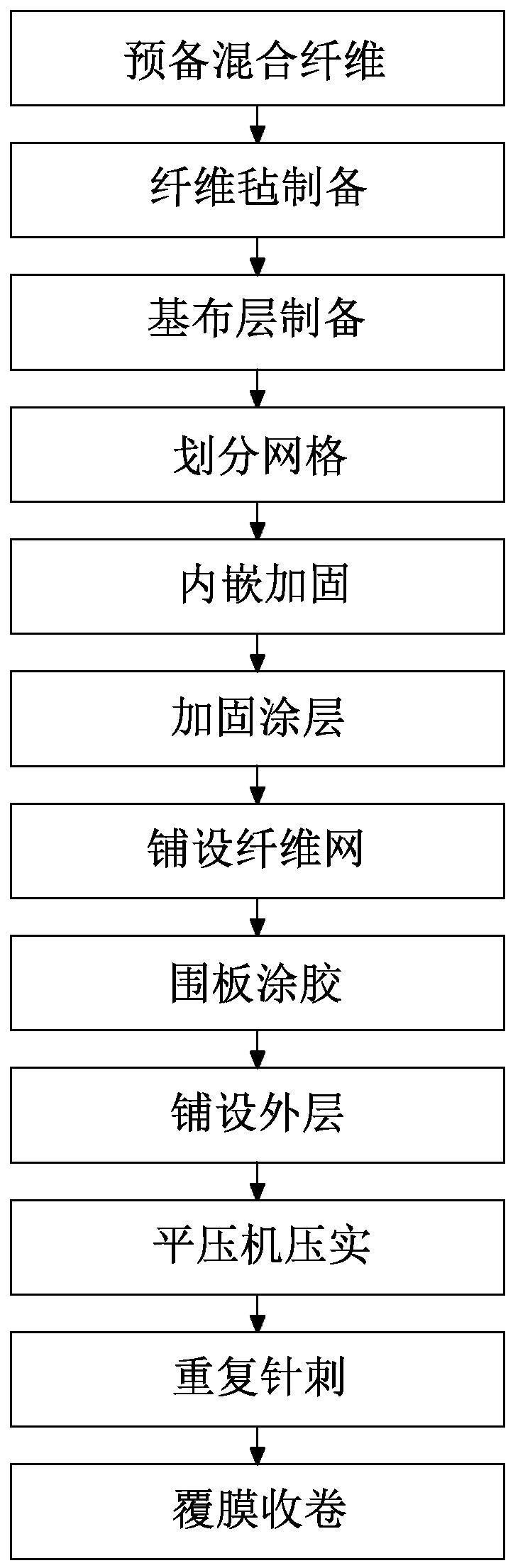

2、为实现上述目的,本发明提供了如下技术方案:一种ptfe乳液浸渍高精度耐高温滤料的生产方法,包括如下步骤,s1、预备涤纶纤维或ptfe纤维或两者纤维的混合,两种纤维的混合比为50:50,将上述纤维开松混合后,得到混合纤维;

3、s2、纤维毡制备:将得到的混合纤维喂入梳理机,得到若干纤维毡待用;

4、s3、基布层制备:根据需要厚度尺寸,选择不同的数量的纤维毡,清理纤维毡两侧表面毛刺后,放入充满ptfe乳液的浸渍槽内浸渍,将浸渍后的纤维毡进行取出后,进行双层针刺复合,重复进行多次复合针刺后形成基布层,再对基布层表面进行粗压,使基布层达到预设厚度;

5、s4、划分网格:在基布层上划分网格区域,并在基布层上对各网格区域进行切割,形成嵌槽结构,并对嵌槽结构内的毛刺进行清理;

6、s5、内嵌加固:预备经线方向以及纬线方向的若干内嵌纤维组,并且经线方向的内嵌纤维组和纬线方向的内嵌纤维组相交的位置通过点胶固定,内嵌纤维组的外径大于嵌槽结构的槽深,并通过热塑性树脂将内嵌纤维组进行进一步固定,形成内嵌加固层;

7、s6、加固涂层:在内嵌加固层上围出需要涂层的区域,在围出的涂层区域内,对通过经线和纬线内嵌纤维组围出的网格区域进行涂料,在内嵌加固层上形成涂料底层,其中,涂料底层厚度在0.5mm-1mm之间且厚度低于内嵌纤维裸露在嵌槽结构外的厚度;

8、s7、铺设纤维网:预备若干经线方向以及若干纬线方向的加强纤维,两相邻经线方向的加强纤维之间的间距在3mm-5mm之间,两相邻纬线方向的加强纤维之间的间距在3mm-5mm之间,且各经、纬线方向的加强纤维均于内嵌纤维抵触后再铺设;

9、s8、围板涂胶:在纤维网上放置围板,围成涂胶区域,并在所围成的涂胶区域内进行涂胶,且各围板的底部具有加强纤维通过的凹槽,等待涂胶区域冷却凝固形成涂胶上层,涂胶上层的厚度高于内嵌纤维1.5mm以内;

10、s9、铺设外层:撤掉步骤s8中的围板,并将多余的加强纤维进行裁剪处理,准备步骤s2中预留的纤维毡,铺设在步骤s8所得的半成品上,并通过针刺固定;

11、s10、平压机压实:平压时采取纵、横向交替结合的方式进行平压,第一遍纵向平压后,下一遍采用横向平压,如此交替进行;压实顺序按照先中间,后两侧进行,压力在500n-1000n之间;

12、s11、重复针刺:将步骤s10所得的半成品进行重复针刺;

13、s12、覆膜收卷:准备ptfe薄膜,通过热压的方式对步骤s11所得的半成品进行覆膜,冷却后收卷完成加工。

14、本发明进一步设置为:所述涂料包括ptfe乳液、热塑性树脂、ptfe纤维和玻璃纤维,且所述ptfe乳液、热塑性树脂、ptfe纤维、玻璃纤维和碳纤维的质量比为(70-75):(20~25):(10~15):(5~10)。

15、本发明进一步设置为:所述ptfe纤维和玻璃纤维均采用短纤,短纤的长度在1mm-2mm之间。

16、本发明进一步设置为:所述内嵌纤维采用玻璃纤维通过在熔融状态下的树脂内进行浸渍而成,加强纤维主要采用经过缠绕后的玻璃纤维。

17、本发明进一步设置为:熔融状态下的树脂采用poe材料或eva材料或两种材料的混合。

18、本发明进一步设置为:还包括设置于滤料周侧的包边结构,该包边结构包括沿滤料周侧设置的包边体、设置于包边体外侧上的安装凹槽、设置于包边体内侧上的导流凹槽以及设置于导流凹槽内的导流结构,该导流结构用于将包边周侧的气流整流后排出。

19、本发明进一步设置为:所述导流结构包括设置于滤料各层之间的内嵌槽、设置于内嵌槽内的导流管、设置于导流管上的若干气道、设置于导流凹槽上且与安装凹槽连通的若干通孔以及设置于导流管上且与通孔连接的连接管,所述安装凹槽在背风面一侧还设有出气孔。

20、通过采用上述技术方案,有益效果,1、通过采用涤纶纤维或ptfe纤维或两者纤维的混合,涤纶纤维和ptfe纤维质轻,且具有较强的耐高温效果,在将其用于滤料上时,滤料的基布层形成较强的耐高温效果,而且在本发明中,制备基布层需要先对纤维毡在充满ptfe乳液的浸渍槽内浸渍,极大的提高纤维毡的抗腐蚀效果,然后形成的基布层所具备的耐高温和耐腐蚀效果最佳;

21、2、为了提供对基布层整体的结构强度,通过在基布层上划分网格区域,并沿着网格区域进行切割形成嵌槽结构,并通过内嵌纤维组对嵌槽结构进行内嵌加强,并且通过将经线纬线相交的位置通过点胶加以固定,以及通过热塑性树脂对内嵌纤维组进行整体的固定,形成的基布层在结构强度上得到了极大的提升,稳定性强,结构简单;

22、3、因为内嵌加固层在基布层上形成的涂层区域,在围出的涂层区域内,对通过经线和纬线内嵌纤维组围出的网格区域进行涂料,在内嵌加固层上形成涂料底层,其中,涂料底层厚度在0.5mm-1mm之间且厚度低于内嵌纤维裸露在嵌槽结构外的厚度,采用上述结构设置,则通过设置的内嵌纤维组,形成的网格区域,再在这个区域内进行涂层,将涂层进行分区域的涂料,一方面,通过对涂料底层进行分区的涂料,提高了对涂层的保护,实现较强的结合强度,另一方面,通过对涂料底层进行分区的涂料,则确保涂料能够较为均匀的分布,实现均匀化分布耐腐蚀效果,耐腐蚀性能大大提升;

23、4、本发明再通过在内嵌加固层进行铺设加强纤维,内嵌加固层和加强纤维形成双层的加强,内嵌加固层和基布层之间形成整体结构,而加强纤维则让内嵌加固层之间形成大范围的覆盖,然后在通过围板形成全面覆盖的涂胶区域,则形成加强纤维和内嵌加固层之间的连接整体性,同时先通过对内嵌加固层形成的涂料区域进行涂料底层的涂胶,通过加强纤维进行叠加后,再通过围板围成的区域进行分区域的涂胶,然后达到相应的涂层效果,进行分步涂胶操作后,则可以时间对涂胶后的夯实效果,减小气泡等未充分涂胶区域的形成,增加了整体涂层效果。

- 还没有人留言评论。精彩留言会获得点赞!