一种管道内膜涂敷设备及方法与流程

本发明属于换热管,具体涉及一种管道内膜涂敷设备及方法。

背景技术:

1、烧结型高通量换热管在煤化工等领域应用广泛,多孔表面沸腾传热强化机制使得传热效率能高于普通光管数倍。表面的多孔层制备技术相对成熟。喷涂、电沉积、机械加工等方法多样。

2、中国专利公开文献cn104962903a公开了一种表面多孔换热管的制造方法及装置,其采用涂敷和感应线圈的结合制备了外表面的多孔层。中国专利公开文献cn101367127a公开了一种换热管内金属多孔表面的离心涂敷真空烧结加工方法,采用离心涂敷工艺,将涂料均匀涂敷在管内表面,并在真空条件下加热到特定温度,使其在金属管内表面形成冶金结合,形成管内金属多孔表面;该方法对浆料的计算精度以及设备转速要求较高。中国专利公开文献cn1730204a公开了一种换热管管内金属多孔表面的加工方法,采用机械涂敷的方法涂敷了管道内表面,采用探入式的涂敷方式,该方法势必受到管径和管长的限制。

3、因此,目前亟需研发一种不受管径大小及管道长度影响,且对浆料用量计算精度要求较低的管道内膜涂敷设备。

技术实现思路

1、本发明的目的在于解决上述现有技术中存在的难题,提供一种管道内膜涂敷设备及方法,采用倾斜式旋转自重力涂敷,对管径较小,管道较长的内壁涂敷有明显优势,对浆料的需求量计算无需很精准,多余浆料可随管道排出;同时可以有效避免高速离心带来的浆料分层现象。

2、本发明是通过以下技术方案实现的:

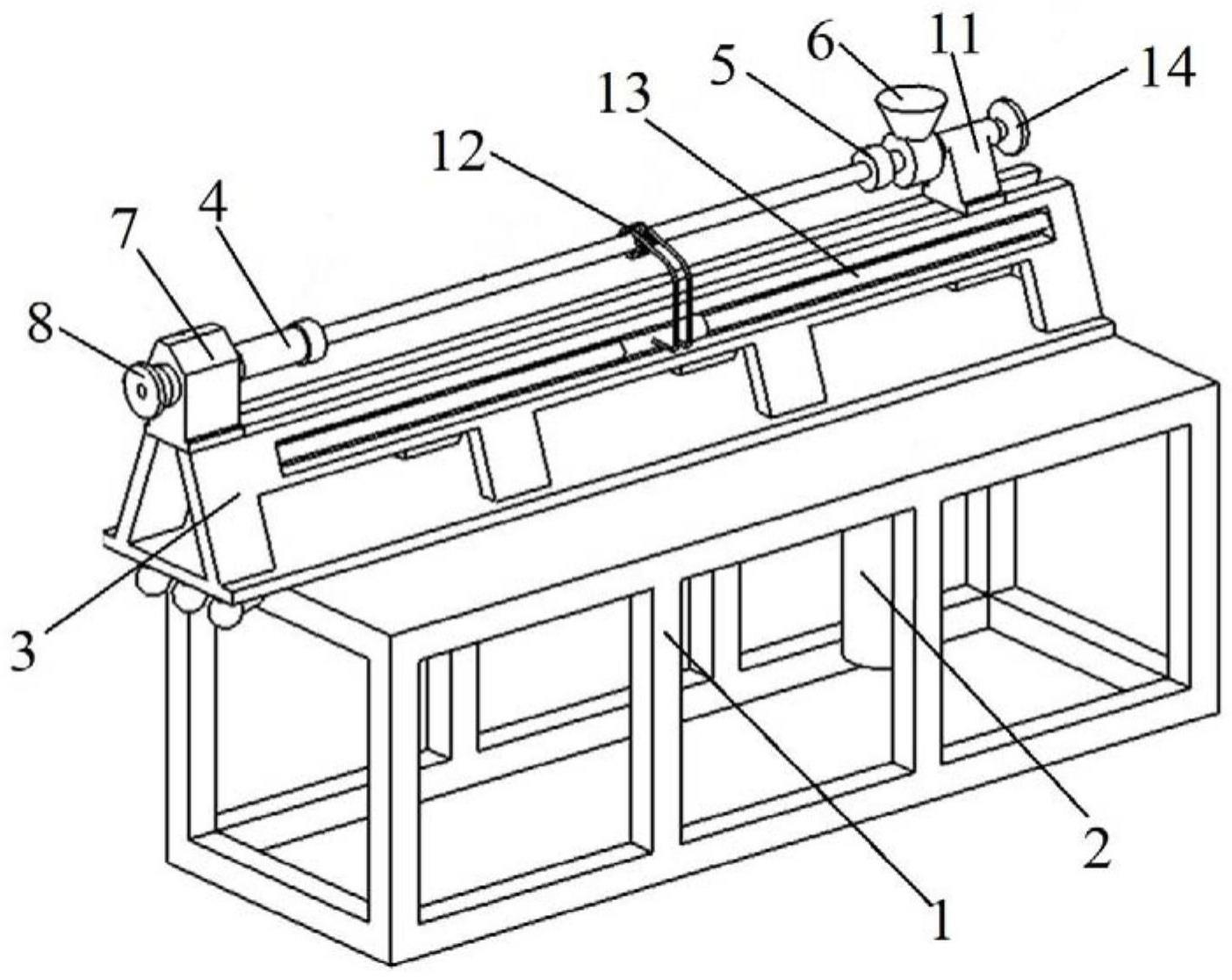

3、本发明的第一个方面,提供一种管道内膜涂敷设备,包括:

4、底部框架,所述底部框架内设置有气缸顶起装置;

5、限位支架,一端底面与所述底部框架的一端旋转连接,另一端靠近端部位置的底面与所述气缸顶起装置滑动连接;

6、出料口夹具,设置于所述限位支架与所述底部框架旋转连接的一端,且通过电机驱动装置固定在所述限位支架上;

7、进料口夹具,移动设置于所述限位支架的另一端,且所述进料口夹具上还连接有进料装置。

8、本发明的进一步改进在于:

9、所述限位支架的一端底面上通过三个旋转轴与所述底部框架的一端实现旋转连接;

10、所述限位支架另一端靠近端部位置的底面与所述气缸顶起装置滑动连接,具体为:在所述限位支架的底面上沿长度方向设置有限位槽,所述气缸顶起装置的气缸体设置于所述限位槽内,使得所述气缸顶起装置上升或下降的过程中,气缸体能够在所述限位槽内滑动,进而将所述限位支架顶起一定角度。

11、本发明的进一步改进在于:

12、出料口夹具包括出料口夹具本体,出料口夹具本体沿轴线方向设置有中心通孔,出料口夹具本体的一端端部设有一环形凹槽;

13、中心通孔和环形凹槽同轴线设置;

14、环形凹槽内设置有橡胶密封圈;

15、所述出料口夹具本体的外壁上靠近所述环形凹槽的一端设有一台阶,且所述出料口夹具本体的外径沿台阶处至另一端端部逐渐减小,用于与所述电机驱动装置固定连接。

16、本发明的进一步改进在于:

17、所述电机驱动装置设置于所述限位支架与所述底部框架旋转连接的一端,且焊接在所述限位支架上;

18、所述出料口夹具外径小的一端卡入到所述电机驱动装置中空滚轴内,所述电机驱动装置的中空滚轴的另一端通过丝口固定有余料排出管,所述余料排出管上沿轴线方向设置有排出通孔。

19、本发明的进一步改进在于:

20、所述进料口夹具包括进料口夹具本体,所述进料口夹具本体的一端端部设置有环形卡槽,所述环形卡槽内设置有橡胶密封圈;

21、所述进料口夹具本体上沿轴线方向设有一中心通孔,所述中心通孔的直径从位于所述环形卡槽的一端至另一端逐渐增大;

22、所述进料口夹具本体外壁上设置有一台阶,所述进料口夹具本体上由所述环形卡槽至台阶一侧的外径大于台阶至另一端的外径,所述进料口夹具本体上外径小的一端与所述进料装置连接。

23、本发明的进一步改进在于:

24、所述进料装置包括水平进料管,所述水平进料管的侧壁上连接有进料漏斗,所述水平进料管内设置有进料弹簧;

25、所述水平进料管一端开口,一端封闭的,其中所述水平进料管开口的一端管口处焊接有滚轴,所述水平进料管封闭的一端焊接有一固定座,所述固定座通过螺栓固定在所述限位支架上。

26、本发明的进一步改进在于:

27、所述水平进料管的管口与所述滚轴外环焊接在一起;

28、所述进料弹簧与所述滚轴内环一侧焊接连接在一起,所述滚轴内环的另一侧焊接有连接管,所述连接管的另一端与所述进料口夹具连接。

29、本发明的第二个方面,提供一种管道内膜涂敷方法,采用上述管道内膜涂敷设备进行,具体包括以下步骤:

30、首先将管道固定在进料口夹具和出料口夹具之间,开启电机驱动装置调整其转速为0~80r/min,优选为40r/min~60r/min,同时调整气缸顶起装置使得管道与水平面呈0°~45°,优选为15°~30°,然后将浆料通过进料漏斗倒入至进料装置内,实现对管道内膜的涂敷。

31、本发明的进一步改进在于:

32、浆料按质量百分比包括:60wt.%-70wt.%的金属粉末、5wt.%-10wt.%的粘结剂、20wt.%-25wt.%的有机溶剂以及5wt.%-10wt.%的造孔剂。

33、本发明的进一步改进在于:

34、所述金属粉末包括316l不锈钢粉或钛粉或316l不锈钢粉和低熔点钎焊粉末的混合粉末、或钛粉和低熔点钎焊粉末的混合粉末,其中316l不锈钢粉和低熔点钎焊粉末的混合粉末中316l不锈钢粉和低熔点钎焊粉末的质量比为3~4:1,钛粉和低熔点钎焊粉末的混合粉末中钛粉和低熔点钎焊粉末的质量比为3~4:1;

35、所述粘结剂包括聚乙烯吡咯烷酮或者聚乙烯吡咯烷酮与聚乙二醇的混合物,其中混合物中聚乙烯吡咯烷酮和聚乙二醇的质量比为9:1;

36、所述有机溶剂为无水乙醇;

37、所述造孔剂为pmma微球。

38、与现有技术相比,本发明的有益效果是:

39、本发明提供一种管道内膜涂敷设备,采用倾斜式旋转自重力涂敷,对管径较小,管道较长的内壁涂敷有明显优势,对浆料的需求量计算无需很精准,多余浆料可随管道排出;且涂敷得到的膜层分布均匀,可以有效避免高速离心带来的浆料分层现象。总之,这种可以应用在换热管上的内壁涂敷设备相较于现有的内膜涂敷设备,具有一定的优势。

40、本发明一种管道内膜涂敷方法,向进料装置中灌入过量的浆料,在内膜涂敷过程中,通过控制浆料的配比、管道的倾斜角度以及电机驱动装置的转速,即可得到分布均匀、并且能维持在一定厚度的膜层,大约在100~150μm,且通过内膜膜层的表面及截面的微观形貌可以看出,表面呈现明显的多孔结构,同时粉末颗粒之间结合良好,从截面上也可以看到其孔隙也是分布均匀,从基管表面到膜层表面,有很多通孔结构。

- 还没有人留言评论。精彩留言会获得点赞!