E-1,1,1,4,4,4-六氟-2-丁烯以及Z-1,1,1,4,4,4-六氟-2-丁烯的制备方法与流程

本技术涉及化学合成,具体涉及一种引发剂、氟化催化剂以及e-1,1,1,4,4,4-六氟-2-丁烯以及z-1,1,1,4,4,4-六氟-2-丁烯的制备方法。

背景技术:

1、在过去的几十年中,许多产业致力于寻找损耗臭氧的氯氟烃(cfcs)和氢氯氟烃(hcfcs)的替代物。cfcs和hcfcs已被用于范围广泛的应用中,包括用作气溶胶推进剂、制冷剂、清洁剂、热塑性和热固性泡沫的膨胀剂、热传递介质、气体电介质、灭火剂和阻燃剂、动力循环工作流体、聚合反应介质、颗粒移除流体、载液、抛光研磨剂、以及置换干燥剂。在寻求这些多功能化合物的替代物过程中,许多产业转向使用氢氟烃(hfcs)。

2、hfc对同温层臭氧不具有破坏性,但是由于它们促进“温室效应”而受到关注,即它们促进全球变暖。由于它们会促进全球变暖,因此hfcs已受到详细审查,并且它们的广泛应用将来也会受到限制。因此,需要对同温层臭氧不具有破坏性并且还具有低全球变暖潜势(gwp)的组合物。据信某些氢氟烯烃(hfos)诸如:1,1,1,4,4,4-六氟-2-丁烯(cf3ch=chcf3,hfo-1336mzz)满足这两个要求。

3、目前,hfo-1336mzz(e)的主要合成路线如下:

4、(1)us9758452b2报道了以cfc-113a为起始原料经氢气氛围下的气相偶联、气相选择性加氢脱氯反应合成hfo-1336mzz(e)的路线,其中间体为2,3-二氯六氟-2-丁烯,两步反应的催化剂依次为ru/sic、pd/cu/c,具有副产物太多、目标产物选择性较差(50%左右)的缺陷。

5、(2)cn112723981b报道了以四氟丁三烯或四氯丁三烯为起始原料,经气相氟化反应合成hfo-1336mzz(e)的路线,具有路线简短、合成效率高的特点,存在原料不易得的不足。

6、(3)wo2020206335a1报道了以三氯乙烯为起始原料,经液相调聚、液相氟化、液相脱氯化氢反应合成hfo-1336mzz(e)的路线,其中间体依次是1,1,2,4,4-五氯-1,3-丁二烯(hco-2320az)、2-氯-1,1,1,4,4,4-六氟丁烷(hcfc-346mdf)。第一步反应的引发剂为铁或氯化铁,助剂为五氯乙烷,转化率约30%,hco-2320az选择性约85%;后两步反应相对应的转化率和选择性均接近100%。该路线的主要缺点在于中间体hco-2320az的收率太低。

7、(4)us08426655b2报道了以乙烯和四氯化碳为起始原料,经液相调聚、脱氯化氢、液相调聚、气相氟-氯交换反应合成hfo-1336mzz(e)的路线,其中间体依次为1,1,1,3-四氯丙烷(hcc-250fb)、3,3,3-三氯丙烯、1,1,1,2,4,4,4-七氯丁烷(hcc-340jdf)。该路线存在两步液相调聚产生液废和固废、气相氟-氯交换反应的催化剂活性较低、难以实现连续化大规模生产的不足。

8、(5)wo2019113052a1报道了以3,3,3-三氟丙烯和四氯化碳为原料,经液相调聚、气相氟-氯交换反应合成hfo-1336mzz(e)的路线,其中间体为1,1,1,3-四氯-4,4,4-三氟丁烷(hcfc-343jfd)。该路线存在原料三氟丙烯因市场垄断而难以获得、液相调聚产生大量液废和固废、气相氟-氯交换反应的催化剂活性较低、难以实现连续化大规模生产的缺陷。

9、(6)cn108727155b报道了以hfo-1336mzz(z)为原料的气相异构化反应路线,该路线存在原料难以获得的不足。

10、另外,hfo-1336mzz(z)的主要合成路线主要如下:

11、(1)us20130158304a1报道了以六氟丁二烯为起始原料,经气相异构化、气相选择性加氢反应合成hfo-1336mzz(z)的路线,其中间体为六氟-2-丁炔。该路线存在原料六氟丁二烯价格昂贵、难以获得的缺陷。

12、(2)以三氯乙烯为起始原料,经液相调聚、液相氟化得到中间体hcfc-346mdf,hcfc-346mdf可通过以下两种途径合成得到hfo-1336mzz(z):(2-1)wo2020206322a1报道了hcfc-346mdf经气相氯化、液相脱氯化氢、气相选择性加氢反应合成hfo-1336mzz(z),其中间体依次是2,2-二氯-1,1,1,4,4,4-六氟丁烷(hcfc-336mfa)和六氟-2-丁炔。该路线由于hco-2320az的合成效率很低、多步的液相反应容易带来大量液废的环境难题,因此不是合成hfo-1336mzz(z)的理想路线。(2-2)wo2020206335a1报道了hcfc-346mdf经液相脱氯化氢反应、氯化反应、脱氯化氢反应、气相选择性加氢反应合成hfo-1336mzz(z),其中间体依次是hfo-1336mzz(e)、2,3-二氯-1,1,1,4,4,4-六氟丁烷(hcfc-336mdd)和六氟-2-丁炔。该路线的主要缺点在于中间体hco-2320az的收率太低。

13、(3)cn106008147b报道了以六氯丁二烯为起始原料,经气相氯氟化反应、脱双氯反应、气相选择性加氢反应合成hfo-1336mzz(z)的路线,其中间体依次为2,3-二氯-1,1,1,4,4,4-六氟-2-丁烯(cfo-1316mxx)和六氟-2-丁炔。该路线的脱双氯反应大多采用液相条件下还原试剂参与的还原反应路径,容易产生大量液废和固废。

14、(4)wo2021178507a1报道了以hcfo-1233xf为起始原料,经液相调聚反应、气相氟-氯交换反应、液相脱氯化氢、气相选择性加氢反应合成hfo-1336mzz(z)的路线,其中间体依次为1,1,1,3,3-五氯-4,4,4-三氟丁烷(hcfc-333jfa)、hcfc-336mfa和六氟-2-丁炔。该路线涉及到两步液相反应,采用大量溶剂和引发剂(或碱液),容易大量液废和固废,严重污染环境。

15、(5)us08426655b2、us10179754b2和cn110590496a报道了以hfo-1336mzz(e)为原料的异构化路线,氟氧化铬为催化剂,反应温度250℃,接触时间为44s,hfo-1336mzz(e)转化率为62.0%,hfo-1336mzz(z)选择性为98.4%。催化剂为氯氟化铝时,反应温度250℃,接触时间为30s,hfo-1336mzz(e)转化率为67.4%,hfo-1336mzz(z)选择性为99.9%。该路线存在原料难以获得的不足。

技术实现思路

1、针对上述问题,本技术提出了一种原料易得、单程产率高、无液废和固废产生、可实现气相连续零污染生产的e-1,1,1,4,4,4-六氟-2-丁烯和z-1,1,1,4,4,4-六氟-2-丁烯的制备方法。

2、为了实现本技术的目的,本技术以廉价卤代烃为原料,采用气相氟-氯交换、气相调聚、气相氟-氯交换、气相异构化反应共四步反应制备e-1,1,1,4,4,4-六氟-2-丁烯和z-1,1,1,4,4,4-六氟-2-丁烯。

3、1.一种用于通过卤代烯烃和卤代烷烃制备氢氯氟烃的引发剂,其中,

4、所述引发剂是通过引发剂前驱体经得到的,

5、所述引发剂前驱体是由铁元素和载体组成,铁元素和载体的质量比为(5%~30%)∶(70%~95%);

6、其中载体为活性炭、分子筛、二氧化硅、碳化硅、石墨、石墨烯中一种或两种以上;

7、所述引发剂通过如下方法制备得到:按照铁元素和载体的质量百分比组成,将铁元素的可溶盐浸渍于载体上,过滤,得到引发剂前驱体,然后引发剂前驱体经干燥、焙烧和活化后,得到引发剂。

8、2. 根据项1所述的引发剂,其中,

9、所述干燥条件为:干燥温度为120℃~200℃,干燥时间为6~15小时。

10、3. 根据项1所述的引发剂,其中,

11、所述焙烧条件为:焙烧温度为300℃~500℃,焙烧时间为6~15小时。

12、4. 根据项1所述的引发剂,其中,

13、所述活化先后包括第一活化、第二活化、第三活化。

14、5. 根据项4所述的引发剂,其中,

15、所述第一活化中,使用氮气和氢气的混合气体在250℃~350℃下活化6~24小时,氮气和氢气的摩尔比为(1~10):1;

16、所述第二活化中,使用氯化试剂在150℃~350℃活化6~24小时,其中氯化试剂选自1,1,1,3,3-五氯丙烷、1,1,1,3-四氯丙烷、1,1,1,3-四氯-2-氟丙烷和1,1,1,3-四氯-4,4,4-三氟丁烷中的一种或两种以上;

17、所述第三活化中,使用酰胺试剂在150℃~350℃活化6~24小时,其中,酰胺试剂选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、n,n-二甲基丙酰胺、n,n-二甲基丁酰胺、n,n-二乙基甲酰胺、n,n-二丙基甲酰胺和n,n-二丁基甲酰胺中的一种或两种以上。

18、6. 根据项1所述的引发剂,其中,

19、所述铁元素的可溶盐选自氯化铁、氯化亚铁、硝酸铁、硝酸亚铁、硫酸铁、硫酸亚铁中的一种或两种以上。

20、7. 一种用于通过氢氯氟烃制备氢氟烯烃的氟化催化剂,其中,

21、所述氟化催化剂是通过氟化催化剂前驱体得到的,

22、所述氟化催化剂前驱体是由三价铬化合物和钨酸盐组成,三价铬化合物和钨酸盐的质量比为(70%~99%)∶(1%~30%),

23、所述催化剂通过如下制备方法得到:将三价铬化合物和钨酸盐按质量比混合均匀,压制成型,得到氟化催化剂前驱体,然后氟化催化剂前驱体经干燥、焙烧和活化后,得到氟化催化剂。

24、8. 根据项7所述的氟化催化剂,其中,

25、所述三价铬化合物为氢氧化铬或三氧化二铬,

26、所述钨酸盐选自钨酸锌、钨酸镍、钨酸铁、钨酸钴、钨酸镁、钨酸铝、硅钨酸、钨酸铵、仲钨酸铵或偏钨酸铵中的一种或两种以上。

27、9. 根据项7所述的氟化催化剂,其中,

28、所述干燥条件为:干燥温度为120℃~200℃,干燥时间为6~15小时。

29、10. 根据项7所述的氟化催化剂,其中,

30、所述焙烧条件为:焙烧温度为300℃~500℃,焙烧时间为6~15小时。

31、11. 根据项7所述的氟化催化剂,其中,

32、所述活化中,使用氮气和三氟化氮的混合气体在300℃~500℃下活化6~24小时,氮气和三氟化氮的摩尔比为(1~10):1。

33、12. 项1~6所述的引发剂、项7~11所述的氟化催化剂在气相连续反应制备氢氟烯烃中的用途。

34、13. 一种e-1,1,1,4,4,4-六氟-2-丁烯和z-1,1,1,4,4,4-六氟-2-丁烯的制备方法,其中,包括如下步骤:

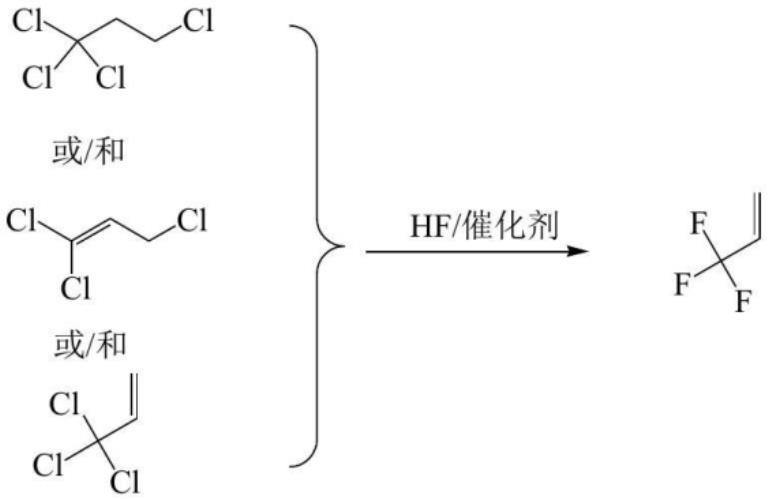

35、卤代烃与氟化氢在氟化催化剂存在的情况下反应生成含氟烯烃;

36、所述含氟烯烃与卤代烷烃在引发剂存在的情况下反应生成氢氯氟烃;

37、所述氢氯氟烃 与氟化氢在氟化催化剂存在的情况下反应生成e-1,1,1,4,4,4-六氟-2-丁烯和z-1,1,1,4,4,4-六氟-2-丁烯。

38、14. 根据项13所述的制备方法,其中,所述卤代烃选自1,1,1,4-四氯丙烷、3,3,3-三氯丙烯或1,1,3-三氯丙烯中的一种或两种以上;

39、所述含氟烯烃为3,3,3-三氟丙烯;

40、所述氢氯氟烃为1,1,1,3-四氯-4,4,4-三氟丁烷。

41、15. 根据项13所述的制备方法,其中,所述引发剂为项1-6任一项所述的引发剂;

42、所述氟化催化剂为项7-12任一项所述的氟化催化剂。

43、16. 根据项13所述的制备方法,其中,所述卤代烃与氟化氢在氟化催化剂存在的情况下反应,反应压力0.1~1.5mpa,和/或接触时间为1~100s,和/或反应温度为150~400℃。

44、17. 根据项13所述的制备方法,其中,所述氟化氢与卤代烃的摩尔比(3~30):1。

45、18. 根据项13所述的制备方法,其中,所述含氟烯烃、卤代烷烃以及助剂在引发剂存在的情况下反应,反应压力为0.1~1.5mpa,和/或接触时间为1~100s,和/或反应温度为200~350℃。

46、19. 根据项18所述的制备方法,其中,所述助剂为n,n-二甲基甲酰胺或n,n-二甲基乙酰胺。

47、20. 根据项18所述的制备方法,其中,所述含氟烯烃、卤代烷烃以及助剂的摩尔比(1~4):1:(0.01~0.05)。

48、21. 根据项13所述的制备方法,其中,所述氢氯氟烃与氟化氢在氟化催化剂存在的情况下进行反应,反应压力0.1~2.0mpa,和/或接触时间为2~200s,和/或反应温度为200~400℃。

49、22. 根据项21所述的制备方法,其中,所述氢氯氟烃与氟化氢的摩尔比(3~20):1。

50、23. 根据项13-22任一项所述的制备方法,其中,还包括如下步骤:

51、将e-1,1,1,4,4,4-六氟-2-丁烯置于有异构化催化剂的环境中,反应生成z-1,1,1,4,4,4-六氟-2-丁烯。

52、24. 根据项23所述的制备方法,其中,所述反应压力为0.1~2.0mpa,和/或接触时间为2~200秒,和/或反应温度为250~450℃。

53、25. 根据项13所述的制备方法,其中,所述异构化催化剂由活性组分和载体组成,在所述异构化催化剂中,所述活性组分的质量百分比为0.1%~30%:所述载体的质量百分比为70%~99.9%。

54、本技术提供的e-1,1,1,4,4,4-六氟-2-丁烯以及z-1,1,1,4,4,4-六氟-2-丁烯的制备方法,原料1,1,1,4-四氯丙烷、3,3,3-三氯丙烯或1,1,3-三氯丙烯容易获得,且价格低廉,其中3,3,3-三氯丙烯和1,1,3-三氯丙烯也可以通过1,1,1,4-四氯丙烷的脱氯化氢反应制备得到。

- 还没有人留言评论。精彩留言会获得点赞!