一种具有双层嵌套结构的多支路分布器及脱挥塔

本发明涉及脱挥塔,具体涉及一种具有双层嵌套结构的多支路分布器及脱挥塔。

背景技术:

1、现有技术中,脱挥是化工生产中的一个重要环节,其任务是把挥发性物质从液相转移到气相以从流体中排出。脱挥效果直接影响产品的品质和应用领域,重要性仅次于聚合反应过程和工艺配方。

2、目前已有多种脱挥设备应用于工业领域,以螺杆挤出机,盘环缩聚反应器为代表的动态旋转脱挥设备虽然借助于旋转搅拌元件达到强化表面更新,物料均匀混合等优点,但结构过于复杂,制造和运行成本高。分布器是指在填料塔的顶部安置的液体分布装置;其作用是使液体在塔横截而上均匀分布,从而保证高效率操作;现有技术中的分布器包大多为具有若干布液孔的单层结构,高粘流体进入分布器后直接从布液孔中流出,无法分离流体中的气相和液相,且容易出现流体流量不稳定乃至间断的情况出现;经过该分布器的流体在管外降膜或光滑直板型脱挥塔内部通过在重力和惯性力作用下自由降膜时,溶体黏度较大,降膜时间较长,存在部分流体未脱挥或脱挥效果差的情况,降膜的时间不可控,脱挥效率低,获得产品质量不均一。若需保证脱挥效率及质量,必须对流体进行重新混合后再进行多次脱挥,成本较大且效率较低。

3、对此,中国专利cn211836346u公开了一种分布器及具有该分布器的蒸发器。分布器包括带进料腔的分布器本体,分布器本体上设有与所述进料腔相通的进料口,分布器本体上设有多个均匀分布的洒料孔,全部洒料孔均与进料腔相通;且所述进料口和洒料孔分别位于两个相连接的面上。蒸发器包括带气相出口和物料出口的蒸发器壳体,蒸发器壳体中设有所述的分布器。但是其仍旧不能将气相与液相分离,经过该分布器的流体在塔板上流动时静摩擦力较大,流动阻力较大,流体在塔板上较难分布开,膜层较厚,不易于降膜,脱挥效果较差。此外,高粘流体通过单管直接经分布盘分布,受壁面效应影响,边缘的孔的流量会比中间的孔稍小,流体分布不均;在脱挥过程中,流体需经过层层流动,层数越多流体分布均匀度越差,影响脱挥效果。

4、因此,针对上述问题,设计一种具有双层嵌套结构的多支路分布器及脱挥塔,处理粘度范围宽,能够减少流动阻力和薄膜厚度,增大液膜表面更新,从而强化传质和传热性能,以确保流体的脱挥质量,提高脱挥效率,对本领域技术人员来说是有必要的。

技术实现思路

1、本发明的目的是提供一种具有双层嵌套结构的多支路分布器及脱挥塔,有效的分离了从换热器流出的流体中气相保证了高粘流体在各种工艺条件下可以稳定流出,强化脱挥效果。

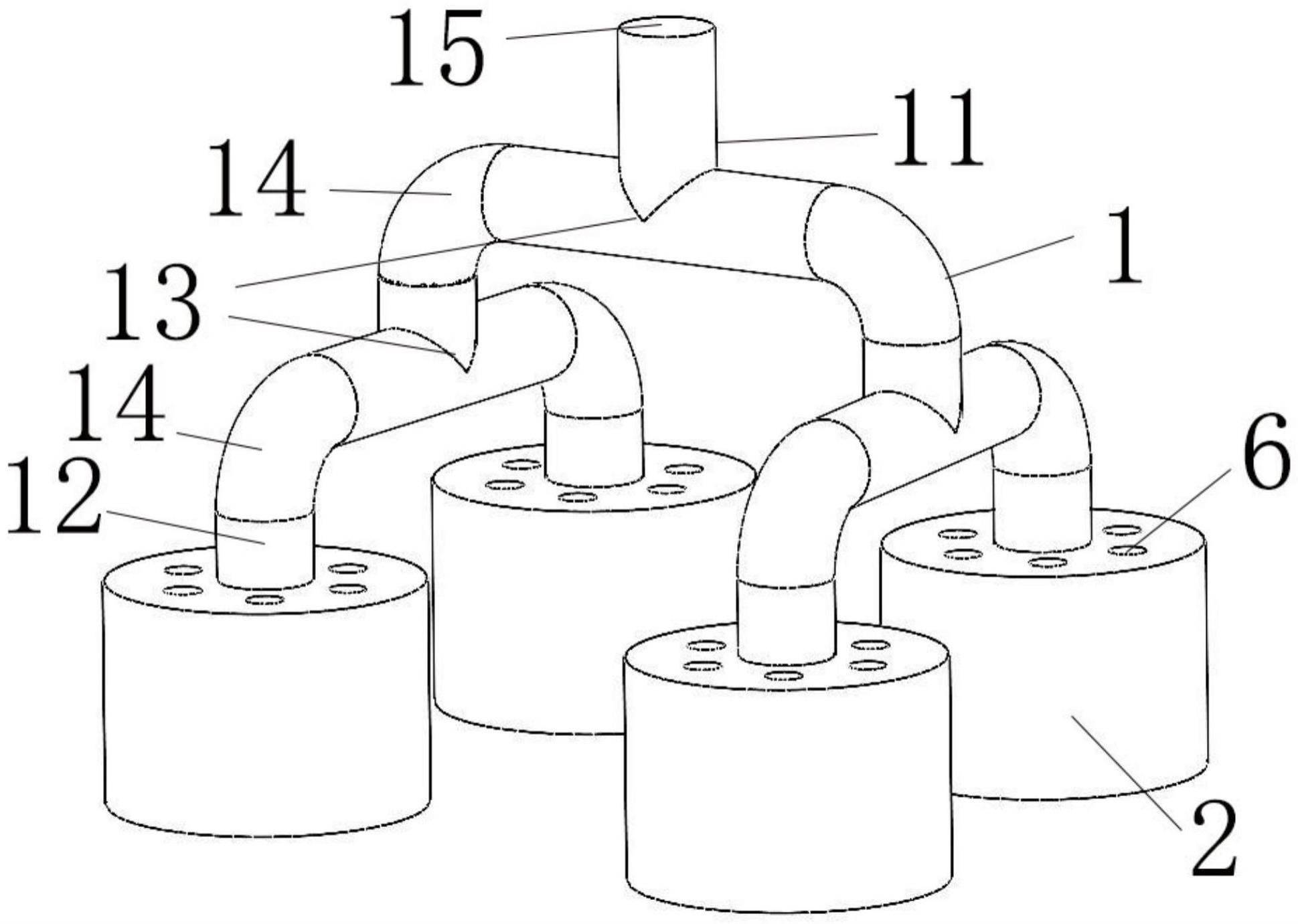

2、一种具有双层嵌套结构的多支路分布器,包括第一组件和第二组件,所述第一组件均包括主路和若干支路,所述第二组件套设在所述第一组件每个支路的外侧的外侧;所述第一组件上每个支路均包括进料结构和设置在进料结构上的若干破泡孔,所述第二组件包括储液结构、设置在储液结构顶部的若干排气孔和设置在储液结构底部的若干布液孔。

3、优选地,所述主路上设置有n个分岔口;n为自然数;每个所述分岔口上均连接有至少一个岔路,n个所述分岔口从上至下层层堆叠并通过岔路连通。

4、优选地,每个所述分岔口均连接有2个岔路。

5、优选地,所述分岔口的数量从上至下逐渐增大。

6、优选地,所述分岔口的数量从上至下等比增长。

7、优选地,所述岔路与所述支路之间可拆卸连接、焊接连接或一体成型。

8、优选地,所述岔路与所述支路之间的可拆卸连接方式包括卡扣连接、螺栓连接中的一种或两种结合。

9、优选地,所述进料结构包括管状结构、柱状结构、锥形结构、圆台结构中的一种或多种结合。

10、优选地,所述进料结构和储液结构均为中空结构;最下层岔路与所述支路一一对应并连通。

11、优选地,所述进料结构位于所述第二组件内侧的端部为封闭端,所述进料结构位于所述第二组件外侧的端部为开放端。

12、优选地,所述主路上远离所述支路处的一端为进料口;所述进料口与换热器连通,所述进料结构用于接收从换热器流出的高粘流体。

13、优选地,若干所述破泡孔均匀分布在所述进料结构上靠近所述封闭端的侧面上。

14、优选地,所述进料结构位于所述第二组件内的结构处的侧面上设有若干所述破泡孔。

15、优选地,若干所述破泡孔的大小相同、或若干所述破泡孔的大小从上至下依次增大、或若干所述破泡孔的大小从上至下依次减小、或若干所述破泡孔成组并按序排列。

16、优选地,所述破泡孔的形状包括圆孔形或多边形结构中的一种;所述多边形包括但不限于三角形、四边形、五边形、六边形、五角星形。

17、优选地,每个所述破泡孔之间的间距相同,或所述破泡孔之间的间距从上至下依次增大、或所述破泡孔之间的间距从上至下依次减小。

18、优选地,最靠近所述封闭端的所述破泡孔与所述封闭端之间设有间距。

19、优选地,所述破泡孔的高度为d,最靠近所述封闭端的所述破泡孔与所述封闭端之间间距的大小为d~10d,更优选地为2d~5d。

20、优选地,所述储液结构包括管状结构、柱状结构、锥形结构、圆台结构中的一种或多种结合。

21、优选地,所述储液结构的上端面的中部设有第一组件放置孔,所述排气孔均匀分布在所述第一组件放置孔的周围。

22、优选地,所述排气孔的大小和相邻排气孔之间的间距随高粘流体的处理量的变化而变化。

23、优选地,所述第一组件放置孔用于插入所述第一组件,所述第一组件插入的深度为储液结构高度的1/3~9/10,更优选为1/2~9/10;最优选为2/3~4/5。

24、优选地,所述第一组件与所述第二组件为可拆卸连接或一体成型。

25、优选地,所述的布液孔大小随高粘流体的粘度增大而增大,所述布液孔的直径范围为1mm-50mm。

26、优选地,若干所述布液孔均匀分布在所述储液结构的下端面上。

27、优选地,所述布液孔的大小与所述破泡孔的大小相同或略大于所述布液孔的大小。

28、优选地,若干所述布液孔的大小均相同,或若干所述布液孔的大小从储液结构下端面的中部向外侧逐渐增大。

29、优选地,所述储液结构的下端面设置有若干排布液孔,每排中布液孔的数量相同。

30、优选地,所述破泡孔的结构参数,即所述破泡孔的形状和大小根据流入第一组件中流体的黏度变化而变化。

31、优选地,所述破泡孔的大小随高粘流体的粘度增大而增大,直径范围1mm-50mm。

32、优选地,所述第一组件封闭端的直径范围:10mm-1000mm;高度范围:5mm-100mm。

33、优选地,所述第二组件底部直径大于所述第一组件封闭端的直径,所述第二组件底部直径范围:10mm-1000mm;高度范围:10mm-200mm。

34、优选地,所述储液结构的下端面为平面或弧形面,当所述储液结构的下端面为弧形面时,所述储液结构下端面的深度从中部向四周逐渐减小。

35、本技术还要求保护一种脱挥塔,包括塔体、位于塔体内部的如上文所述的具有双层嵌套结构的多支路分布器和脱挥塔内构件,所述流体分配器位于所述脱挥塔内构件的上方。

36、优选地,所述分布器中进料结构的开放端与所述塔体连接,并接收换热器中流出的高粘流体。

37、上文中,所述分布器中破泡孔的破泡原理为:从换热器流出的高粘流体,进入脱挥塔中,并流入第一组件中,高粘流体在第一组件的主路上从上至下沿分岔口均匀流入各岔路中,并由岔路流入支路中,由于进料结构的侧表面均匀开有破泡孔,且进料结构的底部为封闭端,因而随着高粘流体流入进料结构内后在封闭端处开始堆积,堆积至一定高度后沿进料结构侧面的破泡孔挤压而出,挤压过程中发生气液两相分离。

38、上文中,所述分布器的工作流程为:高粘流体进入内后在封闭端处开始堆积,堆积至一定高度后沿进料结构侧面的破泡孔挤压而出并分离为气相和液相,分离的液相沿进料结构外侧面流入储液结构的底部,并从底部的布液孔处在重力作用下流出分布器;分离的气相则从储液结构上端面上的排出分布器。

39、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

40、1.本发明与传统的分布器相比,通过将所述的分布器设计为双层嵌套结构,内层进料结构具有破泡孔,通过破泡孔将流体进行气相和液相分离后,再通过布液孔分料,气液分离效果良好,保证了高粘流体在各种工艺条件下可以稳定流出,避免降膜流量不稳定乃至出现间断的问题;易于在降膜元件表面形成稳定、均匀的降膜,提高了脱挥效率。

41、2.本发明的产品第一组件及其上分布的破泡孔、第二组件及其上的排气孔、布液孔、大小形状可调、适用体系粘度范围宽。

42、3.本发明通过在主路上设置多个分叉口和支路,能够使流入各进料结构中的高粘流体的流量保持一致,落条分布更为均匀;避免流体分布不均影响脱挥效果。

43、4.本发明的产品结构简单,成本较低,且具有良好的商业化意义,适于推广应用。

- 还没有人留言评论。精彩留言会获得点赞!