一种高温自杀菌空气过滤材料及其制备方法与流程

:本发明涉及空气过滤材料,具体涉及一种高温自杀菌空气过滤材料及其制备方法。

背景技术

0、

背景技术:

1、当前,随着社会生活生产的发展和城市化进程日益加快,空气污染问题受到越来越多的关注,持续恶化的空气质量对人类的健康产生严重威胁。空气中悬浮的微米级和亚微米级颗粒(如pm2.5和pm10)是最具代表性的大气污染物,它们能在大气中长时间停留和传播。空气中颗粒污染的主要来源,如工业生产、交通运输和日常生活燃烧等,大多数颗粒物源包含大量不同尺寸的颗粒物,进而对人体造成不同程度的影响。制得注意的是,很大一部分污染颗粒来自于高温源,如工业废气、燃煤、汽车尾气、生物质燃烧,会导致空气被硫氧化物、氮氧化物、挥发性有机气体和较小尺度的颗粒物污染。空气颗粒污染物不仅会造成雾霾等环境问题,还会在进入人体后引发呼吸系统疾病、心血管疾病以及神经系统疾病,低尺度颗粒物被人体吸入后可以穿透毛细血管和肺气泡,造成人体健康不可挽回的伤害。因此,开发耐高温的高效过滤膜对减少空气颗粒物污染和保护人类身体健康具有重要的意义。

2、多孔膜和纤维膜是市面上比较常用的两种过滤膜,与多孔膜相比,纤维膜具有多样性丰富、加工工艺简单、过滤性能优异和寿命稳定等优势,被认为是一种更有效的方式。普通的非织造纤维材料,其直径粗、孔径大,对细微颗粒物(特别是亚微米级)的过滤精度难以保证。近年来,逐步发展的静电纺丝技术可连续制备亚微米及纳米级纤维材料,其具有直径细、孔径小、孔隙率高、比表面积大等优势,可以实现细微颗粒物的高效过滤并同时可为气流提供丰富的通道。静电纺丝是最有前景实现高效低阻空气过滤膜生产的方法。高温下直接从污染源中去除有害颗粒物是解决空气污染的关键,而目前传统的高温空气过滤材料与制作工艺比较滞后,一些以耐高温有机纤维或无机纤维材料制备的针刺毡过滤袋等,难以满足日益严格的高温过滤需求。因此,利用静电纺丝技术制备耐高温纳米纤维膜被认为是最为有效的方法。

3、对于空气中细菌、病毒等病原体的过滤,市面上传统的过滤器在过滤系统运行期间,由于污染物积聚,捕获的微生物可在过滤介质内增殖,容易导致过滤效率降低、能源成本增加、空气流速下降、小颗粒渗透、性能受损以及下游空气被病原体污染。因此,需要定期更换空气过滤器,这增加了过滤设备和系统的维护成本。而市面上新兴的紫外、光催化、臭氧、等离子体等过滤杀菌技术,无法保证100%的杀灭病原体,病原体通过自修复可继续繁殖;并且也存在设备复杂、成本高、臭氧异味等问题。值得一提的是,在大于200℃的高温下,包括细菌、病毒及其副产物等几乎所有的生物分子都会被快速分解,也不需要任何形式的催化剂。因此,高温是杀灭病原体的超高效途径。如果能实现对细微颗粒的高效过滤和对病原体的彻底杀灭这两个功能在空气过滤膜上的集成,将有望实现适用于多种空气过滤系统和产品的过滤膜的实际生产及应用。

4、在空气过滤时提供大于200℃的高温环境,通过焦耳电热是一种高效、环保的加热方式。相比于传统的电阻丝发热组件,石墨烯材料具有电热转换效率高、单位面积功率大、能效高等优势。石墨烯的一般制备方法如化学气相沉积法、氧化石墨烯还原法等,都是生产的石墨烯粉体,如要应用到空气过滤系统,通常是采用复合胶体涂布法,会严重增加滤膜的风阻;另外,上述方法基本都涉及到很多繁琐的湿化学反应过程,制备成本高、生产速度慢。而近几年新兴的高能束流诱导石墨烯制备技术,其以聚合物薄膜为前驱体通过电脑控制的图案化激光路径在空气环境下可实现石墨烯的大规模快速制备。迄今为止,这种石墨烯在多个技术领域中显示出广阔的应用前景,例如超级电容器、可穿戴传感器、摩擦电纳米发电机、电热和电催化等。如能将高能束流诱导石墨烯制备技术应用到纳米纤维过滤膜领域,将有望实现滤膜的高效过滤和100%杀菌的双功能集成。

技术实现思路

0、

技术实现要素:

1、为解决现有空气过滤膜所存在的上述不足,本发明提供一种石墨烯/pi纳米纤维复合膜及其制备方法与作为高温自杀菌空气过滤材料的用途。

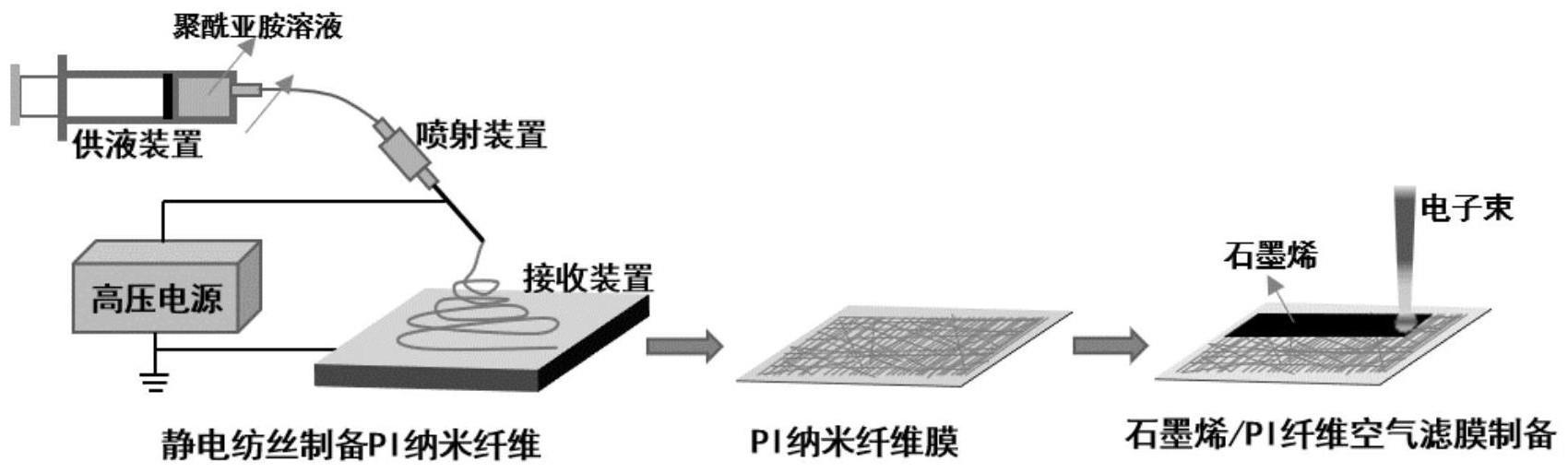

2、聚酰亚胺(pi)是大分子主链上含有酰亚胺环的一类高分子聚合物,在高温下热稳定性好,富含的极性官能团与细微颗粒物具有强结合力,因此其在高温空气过滤膜中具有很大的应用潜力。同时聚酰亚胺也是制备激光诱导石墨烯的最常用且最有效的前驱体聚合物之一。本发明通过静电纺丝技术制备pi纳米纤维膜,再将pi纳米纤维膜作为前驱体,通过高能电子束辐照pi纳米纤维膜表层制备电子束诱导石墨烯(eig),从而制得上层为eig、下层为pi纳米纤维的空气过滤膜;该空气过滤膜可通过石墨烯层的焦耳加热实现高温下病原体的高效杀灭,同时pi纳米纤维能够有效保持细微颗粒物的过滤和低风阻,并且该空气过滤膜在高温下具有良好的化学稳定性及热稳定性。

3、本发明所要解决的技术问题采用以下的技术方案来实现:

4、本发明的目的之一是提供一种石墨烯/pi纳米纤维复合膜的制备方法,将pi纳米纤维膜暴露于电子束照射下,在pi纳米纤维膜表面形成一层3d多孔石墨烯,得到石墨烯/pi纳米纤维复合膜。

5、所述pi纳米纤维膜通过静电纺丝工艺制得。

6、优选地,所述静电纺丝工艺的原料为粒径10-200μm的热塑性pi粉末,进一步优选粒径20-30μm的热塑性pi粉末。

7、优选地,所述静电纺丝工艺中纺丝液的质量分数为14-20%,进一步优选纺丝液的质量分数为18%;纺丝时间为1-6h。将热塑性pi粉末溶解于溶剂dmf中得到纺丝液。

8、优选地,所述静电纺丝工艺的设备参数包括:采用圆柱接收器收集纳米纤维,接收器上使用金属栅网作为支撑基底,滚筒转速为200-300r/min,高压电源电压为16-20kv,供液速度为15-30μl/min,接收距离为12-18cm,环境温度为25-28℃,环境湿度为30-40%。

9、优选地,所述pi纳米纤维膜的厚度为30-200μm。

10、优选地,所述pi纳米纤维膜经静电纺丝工艺形成后使用烘箱进行加热,加热温度为100-150℃,时间为2-5h,目的是去除残余溶剂和稳定纤维直径。

11、本发明中,电子束诱导pi纳米纤维膜表层石墨烯制备的主要过程为:使用计算机控制的电子束扫描系统,电子束高度聚焦在pi纳米纤维膜表面,电子枪中产生的电子经聚焦和加速后轰击pi纳米纤维膜表面,进而在其表面获得一层3d多孔石墨烯网络,该过程在真空腔和室温下进行。

12、优选地,所述电子束的电子枪到pi纳米纤维膜的距离为40-60cm,电子束水平扫描速率为200-400mm/s,扫描线间距为0.4-0.7mm,电子束发射功率为10-40w。

13、本发明中,可以通过调控电子束的照射参数实现更快速度的石墨烯制备,获得的最快石墨烯制备速度为92cm2/min。

14、本发明中通过计算机控制的电子束扫描可实现石墨烯图案化,进而实现石墨烯的阻值精确调控,这样在进行杀菌时可根据复合膜的面积大小使用不同的供电功率进行快速升温,加热温度在60-500℃内可控。

15、静电纺丝工艺中纺丝液质量分数、纺丝电压、供液速度、环境温湿度等都对纺丝质量有着重要影响,通过调控上述参数获得直径为50-400nm且表面光滑的pi纳米纤维膜。

16、本发明中通过控制纺丝时间获得不同厚度的pi纳米纤维膜,而不同厚度的pi纳米纤维膜可调控过滤效率与气流阻力之间的平衡,同时获得的石墨烯层厚度不同也对制备高效低阻的复合滤膜产生影响。

17、本发明的目的之二是提供一种根据前述的制备方法制备得到的石墨烯/pi纳米纤维复合膜。

18、所述石墨烯/pi纳米纤维复合膜中pi纳米纤维的直径为50-400nm,纤维之间的曲折孔为0.5-2μm分布;3d多孔石墨烯存在1nm-20μm的分级多孔结构。这样丰富的孔径分布及高孔隙率有利于高效过滤细微颗粒及有效地降低滤膜的压力降。

19、本发明的目的之三是提供前述的石墨烯/pi纳米纤维复合膜作为高温自杀菌空气过滤材料在新风系统、空气净化器和口罩等中的用途。将本发明制备的石墨烯/pi纳米纤维复合膜作为空气过滤膜,在高效过滤空气的同时实现高温下病原体的高效杀灭,从而应用于新风系统、空气净化器和口罩等领域。

20、与现有技术相比,本发明的有益效果体现在:

21、(1)本发明使用静电纺丝技术制备了聚酰亚胺纳米纤维膜,以此纤维膜作为复合膜的过滤/支撑层,基于纳米纤维材料的高孔隙率和小直径优势可实现空气过滤膜的高效低阻过滤;并且制得的聚酰亚胺纳米纤维材料具有优异的化学和热稳定性,可以应用于高温空气中的过滤。

22、(2)本发明将高温加热技术集成到过滤膜中,可实现空气过滤时病原体的彻底杀灭;石墨烯高效加热产生的温度可以大于200℃(在60-500℃内可控),几乎所有的细菌、病毒生物分子都会被快速分解。

23、(3)与传统的粉体石墨烯涂布法制备石墨烯加热层相比,本发明使用的电子束诱导法制备的石墨烯为3d多孔石墨烯网络,不会增大滤膜的风阻。

24、(4)本发明提供的制备方法操作简单,重复性高,制备成本低,原料易得,便于工业化生产,可在通风系统、口罩、空气过滤器和工业过滤等多种领域中应用。

- 还没有人留言评论。精彩留言会获得点赞!