一种双面基材自动涂布输送设备及其使用方法与流程

本发明涉及涂布自动化设备,尤其是指一种双面基材自动涂布输送设备及其使用方法。

背景技术:

1、在现有技术中的涂布复合设备主要应用于塑料薄膜、纸类、电化铝、布料及皮革等多种卷筒基材的上胶涂布与复合加工。它广泛地应用于各类包装领域,有着广阔的发展前景。涂布复合设备大致分光辊上胶涂布,网纹辊上胶涂布和热熔胶喷挤涂布三种。

2、公开号为cn210058824u的中国专利文件公开了一种具有裁剪装置的涂布机,包括涂布机本体,所述涂布机本体上设置有裁剪装置,所述裁剪装置包括支撑杆、滑动部和裁剪部,所述支撑杆的上端设置有滑动部,所述滑动部上设置有裁剪部,所述裁剪部能够在滑动部中滑动,解决了现有技术中布料需要人工裁剪时,会裁剪不均匀的问题。上述专利文件适用了通常需要在塑料薄膜、纸类、电化铝、布料及皮革等多种卷筒基材被涂布后将其裁剪的需求,便于基材码垛搬运。

3、然而实际上,当基材的前端经过剪裁装置裁剪后,后续的基材需要持续运送,缺少对基材断裂部的牵引,基材的输送涂布难以有效结合剪裁工序,不利于准确循环输送基材,降低基材加工效果。

技术实现思路

1、本发明是提供一种双面基材自动涂布输送设备及其使用方法,便于裁剪不同长度的基材,保证基材被稳定压紧在吸嘴与压板的底面之间,有效对基材断裂部进行牵引,有效结合剪裁和涂布工序,利于准确循环输送基材,提升基材加工效果;基材顺利降落在收料台上,裁剪气缸的行程可设置为基材厚度的至少数十倍即可,便于批量码垛基材;有效避免基材切断后自然垂落,缓解难以防止基材端部卷曲的难题,利于稳定输送基材,避免基材端部卷曲,提升加工质量。

2、为了解决上述技术问题,本发明采用如下技术方案:

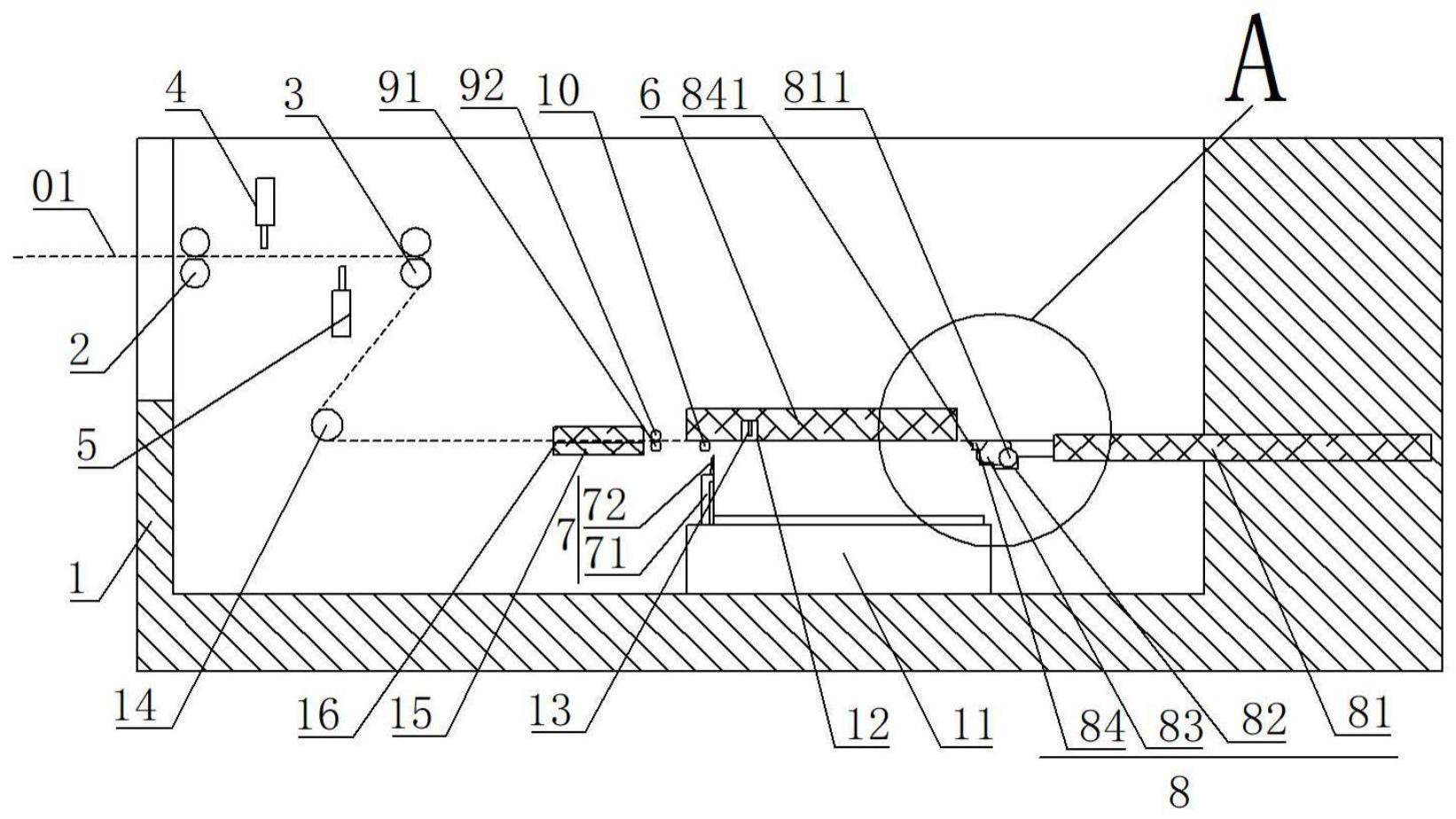

3、本发明还提供了一种双面基材自动涂布输送设备,用于基材上,包括墙板,所述墙板上设有第一定位辊组和第二定位辊组,基材的两端分别穿过第一定位辊组和第二定位辊组,所述墙板上设有第一涂布机和第二涂布机,所述第一涂布机和第二涂布机分别对应基材的上下侧面,所述墙板上还设有压板,所述基材的一端穿过第二定位辊组后水平贴合压板的底面,所述墙板上设有用于将基材在压板上裁剪的裁剪机构,所述墙板上设有用于使得基材被剪裁后的末端向压板水平牵引的牵引机构,所述墙板上设有用于使基材向压板输送的输料机构。

4、进一步地,所述裁剪机构包括裁剪气缸以及切刀,所述裁剪气缸设于墙板上,所述裁剪气缸的输出端向上并连接有切刀,所述切刀向压板移动到位时基材被切断。

5、进一步地,所述墙板上转动连接有托辊,所述基材的末端被裁剪后搭设在托辊上,所述托辊与压板之间的距离等于基材的厚度,所述切刀的刀刃背向基材的进料端,所述切刀的刀刃一侧与裁剪气缸的内侧纵向齐平。

6、进一步地,所述托辊与切刀之间的距离等于基材厚度的3倍至5倍。

7、进一步地,所述牵引机构包括直线模组、转动单元、真空发生器以及吸嘴,所述直线模组设于墙板上,所述直线模组的输出端垂直转动连接有转轴,所述转轴与真空发生器固定连接,所述转动单元设于直线模组的输出端上并驱动转轴转动,所述吸嘴与真空发生器连接,所述吸嘴的开口端水平设置并与压板的底面齐平,所述直线模组的输出端、转动单元、真空发生器以及吸嘴均位于压板的下方,所述直线模组的行程大于吸嘴与托辊之间的距离。

8、进一步地,所述吸嘴靠近托辊的一侧设有缺口,所述缺口与托辊靠近吸嘴的一侧配合,所述墙板上设有收料台,所述裁剪气缸设于收料台上,所述收料台的顶面水平设置,所述收料台与压板平行正对。

9、进一步地,所述压板的底面开设有观察口,所述观察口内设有距离传感器,所述距离传感器工作端垂直朝向压板底面。

10、进一步地,所述输料机构包括第一料辊、第二料辊、第一齿轮、第二齿轮以及输料电机,所述第一料辊和第二料辊转动连接于墙板上,所述基材穿过第一料辊与第二料辊后与压板的底面齐平,所述第一齿轮同轴固定连接于第一料辊上,所述第二齿轮同轴固定连接于第二料辊上,所述第一齿轮与第二齿轮啮合,所述输料电机设于墙板上,所述输料电机的输出端穿出墙板后与第一齿轮同轴固定连接,所述输料电机为双向驱动,通过第一料辊和第二料辊夹紧基材,并顺利带动基材转动。

11、进一步地,所述墙板上还设有转料辊,所述转料辊位于第一定位辊组和第二定位辊组的下方,所述墙板上还设有穿料板,所述穿料板上设有穿料孔,所述转料辊的底端、穿料孔的顶面以及压板的底面齐平。

12、本发明还提供了一种双面基材自动涂布输送设备的使用方法,包括以下步骤:

13、s01、涂布安装,将基材穿过第一定位辊组和第二定位辊组,启动第一涂布机和第二涂布机,通过第一涂布机和第二涂布机分别对基材的上下侧面进行涂布工作,在涂布过程中,同步驱动输料机构,通过输料电机带动基材前端向压板移动;

14、s02、基材牵引,当基材前端经过第一料辊和第二料辊后,通过设置的直线模组带动吸嘴向托辊移动,由于吸嘴靠近托辊的一侧设有缺口,缺口与托辊靠近吸嘴的一侧配合,吸嘴与托辊吻合,有效贴合基材的底面,启动真空发生器,有效吸附基材并使其前端固定,直线模组采用的丝杆电机模组,利于精准定位吸嘴的移动位置,直线模组的回缩带动吸嘴移动,有效带动真空发生器稳定移动,根据实际的加工需求确定基材前端与托辊的距离,便于裁剪不同长度的基材,保证基材被稳定压紧在吸嘴与压板的底面之间;

15、s03、基材裁剪,直线模组回缩到预定位置时,通过裁剪气缸带动切刀向基材移动,通过切刀裁断基材,基材被裁剪后的瞬间,释放吸嘴对基材的真空吸附作用并通过转动单元带动真空发生器向下转动,便于快速提供基材的降落空间;由于直线模组的输出端、转动单元、真空发生器以及吸嘴均位于压板的下方,直线模组的输出端在伸缩过程中直接避免真空发生器与压板碰撞,并且有效使得吸嘴稳定贴合压板的底面;由于切刀的刀刃一侧与裁剪气缸的内侧纵向齐平,基材顺利降落在收料台上,裁剪气缸的行程可设置为基材厚度的至少数十倍即可,便于批量码垛基材;

16、s04、物料检测,基材贴合压板时,距离传感器检测与基材的距离恒定,此时距离传感器获取的数据为预设值,当基材被裁断后,基材掉落并远离处理传感器,距离传感器获取数据产生变化,控制输料电机停止转动,完成基材的单次裁断工作;

17、s05,定位预装,在基材裁剪后,由于输料电机为双向驱动,带动基材回缩,由于托辊与切刀之间的距离等于基材厚度的3倍至5倍,该距离为基材的回缩距离,基材的回移距离精准从而使得基材的前端准确贴合托辊的顶端处,通过设置的转料辊和穿料孔短暂收纳并拖住回缩的基材,保证基材的张紧力在设定范围内,避免托辊与切刀之间的基材向下掉落,然后使得直线模组移动带动吸嘴与托辊吻合,再通过基材的前端接触吸嘴的开口端处,有效避免基材切断后自然垂落,缓解难以防止基材端部卷曲的难题,利于稳定输送基材,避免基材端部卷曲,提升加工质量;

18、s06,每次基材裁剪时,根据加工需求,确定基材的裁剪长度,预设直线模组的移动距离,重复步骤s01,循环裁剪基材。

19、本发明所述的一种双面基材自动涂布输送设备及其使用方法具有如下优点:

20、1、便于裁剪不同长度的基材,保证基材被稳定压紧在吸嘴与压板的底面之间,有效对基材断裂部进行牵引,有效结合剪裁和涂布工序,利于准确循环输送基材,提升基材加工效果。

21、2、基材顺利降落在收料台上,裁剪气缸的行程可设置为基材厚度的至少数十倍即可,便于批量码垛基材。

22、3、有效避免基材切断后自然垂落,缓解难以防止基材端部卷曲的难题,利于稳定输送基材,避免基材端部卷曲,提升加工质量。

- 还没有人留言评论。精彩留言会获得点赞!