一种生产中药饮片用可倾式球磨机及超微粉碎工艺的制作方法

本发明涉及粉碎设备,具体的,涉及一种生产中药饮片用可倾式球磨机及超微粉碎工艺。

背景技术:

1、球磨机是物料被破碎之后,再进行粉碎的关键设备。球磨机广泛应用于水泥,硅酸盐制品,新型建筑材料、有色金属选矿以及玻璃陶瓷等行业,在一些中药饮片的生产中也有所应用。通过球磨机对药材进行破壁粉碎,粉碎效果相对均匀,生产的中药饮片均一性较好。现有的球磨机在对药材进行粉碎时,不便对混合物中粉碎好的药材进行分离,影响药材的粉碎效率。

技术实现思路

1、本发明提出一种生产中药饮片用可倾式球磨机及超微粉碎工艺,解决了相关技术中的不便对混合物中粉碎好的药材进行分离影响生产效率的问题。

2、本发明的技术方案如下:

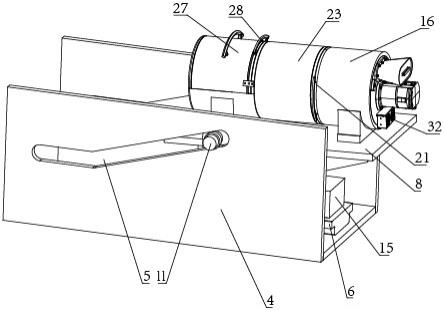

3、一种生产中药饮片用可倾式球磨机,包括倾斜机构、粉碎机构和球磨机构,所述粉碎机构和所述球磨机构设置在所述倾斜机构上,所述粉碎机构一端与所述球磨机构连通,所述倾斜机构包括:

4、机架,所述机架上具有若干导向槽,所述导向槽包括水平段和倾斜段;

5、移动件,设置在所述机架上;

6、限位件,一端转动设置在所述移动件上,所述限位件的另一端位于所述导向槽内,所述移动件用于带动所述限位件一端沿所述导向槽滑动;

7、安装板,设置在所述限位件上,所述粉碎机构和所述球磨机构设置在所述安装板上。

8、作为进一步的技术方案,所述限位件包括:

9、支撑件,转动设置在所述移动件上;

10、连接杆,一端设置在所述支撑件上;

11、滑动杆,一端设置在所述连接杆的另一端,所述滑动杆的另一端滑动设置在所述导向槽内。

12、作为进一步的技术方案,所述移动件包括:

13、螺杆,转动设置在所述机架上;

14、导向板,设置在所述机架上;

15、移动板,套设在所述螺杆上,所述限位件设置在所述移动板上;

16、第一驱动件,设置在所述机架上,所述第一驱动件用于驱动所述螺杆转动,所述螺杆转动后,所述移动板沿所述导向板滑动。

17、作为进一步的技术方案,所述粉碎机构包括:

18、粉碎筒,设置在所述安装板上,所述粉碎筒上具有进料口;

19、第二驱动件,设置在所述粉碎筒上;

20、粉碎轴,转动设置在所述粉碎筒内,所述第二驱动件用于驱动所述粉碎轴转动;

21、粉碎叶片,具有若干个,设置在所述粉碎轴上;

22、第一筛网,可拆卸设置在所述粉碎筒远离所述进料口一端。

23、作为进一步的技术方案,所述粉碎筒内具有连接板,所述粉碎轴贯穿所述连接板,所述第一筛网和所述连接板分隔所述粉碎筒和所述球磨机构,所述第一筛网具有若干个,若干所述第一筛网可拆卸设置在所述连接板两侧。

24、作为进一步的技术方案,所述球磨机构包括:

25、连接筒,所述连接筒与所述粉碎筒一端相连,所述粉碎轴一端贯穿所述连接板后位于所述连接筒内;

26、球磨筒,转动设置在所述连接筒内,所述球磨筒内具有若干限位槽,若干所述限位槽分层设置在所述球磨筒的两端;

27、驱动板,具有若干个,若干所述驱动板两端分别设置在所述限位槽和所述粉碎轴上;

28、接料筒,设置在所述连接筒远离所述粉碎筒一端;

29、第二筛网,可拆卸设置在所述连接筒内,所述第二筛网位于所述粉碎轴和所述接料筒之间。

30、作为进一步的技术方案,还包括:

31、第一刮板,具有若干个,若干所述第一刮板设置在粉碎轴上,若干所述第一刮板分别位于所述粉碎筒和所述球磨筒内,所述第一刮板一侧与所述第一筛网或所述第二筛网抵接。

32、作为进一步的技术方案,还包括:

33、支撑板,一端设置在所述粉碎轴上;

34、第二刮板,设置在所述支撑板的另一端,所述第二刮板与所述粉碎筒的内壁抵接。

35、作为进一步的技术方案,还包括:

36、恒温风机,设置在所述粉碎机构上。

37、一种生产中药饮片用超微粉碎工艺,使用一种生产中药饮片用可倾式球磨机,包括如下步骤:

38、a.前处理:得到干燥药材;

39、b.粗碎:粉碎前,所述倾斜机构的所述安装板处于水平方向,所述粉碎机构水平放置,将步骤a中得到的干燥药材由所述进料口放入到所述粉碎筒内,所述第二驱动件驱动所述粉碎轴转动,干燥药材经所述粉碎叶片粉碎后得到粗粉,粉碎温度30℃;

40、c.一次分料:所述移动件驱动所述限位件移动,所述限位件的所述滑动杆沿所述导向槽向下滑动,所述安装板向靠近所述导向槽底端一侧转动,所述粉碎筒随之一起倾斜,步骤b中已经粉碎好的粗粉经所述第一筛网进入所述球磨筒内,所述移动件驱动所述限位件复位,所述安装板和所述粉碎筒恢复水平放置,未粉碎好的药材继续在所述粉碎筒内粉碎;

41、d.超微粉碎:步骤b中得到的粗粉经所述第一筛网进入所述球磨筒内,所述粉碎轴驱动所述球磨筒转动进行超微粉碎,所述球磨筒转速为60转/分,经5-7小时球磨粉碎后,得到细粉;

42、e.二次分料:所述移动件驱动所述限位件移动,所述限位件的所述滑动杆沿所述导向槽向下滑动,所述安装板向靠近所述导向槽底端一侧转动,所述球磨筒随之一起倾斜,步骤d中已经粉碎好的细粉经所述第二筛网进入所述接料筒内,所述移动件驱动所述限位件复位,所述安装板和所述球磨筒恢复水平放置,未粉碎好的药材继续在所述球磨筒内粉碎;

43、f.接料封装:步骤e中得到的细粉经所述第二筛网进入到所述接料筒内,待球磨完毕后,将所述接料筒取出,将得到的细粉封装待用。

44、本发明的工作原理及有益效果为:

45、本发明中,为了解决相关技术中的不便对混合物中粉碎好的药材进行分离影响生产效率的问题,将球磨机的粉碎机构和球磨机构设置在倾斜机构上的安装板上,移动件带动限位件沿导向槽的倾斜段滑动时,限位件可以带动安装板偏转角度,在安装板偏转角度的过程中,粉碎机构和球磨机构也随之一起偏转。在粉碎机构和球磨机构的轴线由水平方向逐渐向竖直方向转动的过程中,粉碎机构内已经粉碎好的药材和未粉碎完全的药材分离并进入到球磨机构中,球磨机构不需要等到粉碎机构将药材全部粉碎完在进行球磨,实现了球磨机的边粉碎边球磨,提高了药材的粉碎效率。在使用可倾式球磨机进行药材粉碎时,首先在安装板处于水平位置时,即粉碎机构和球磨机构水平放置时,将待粉碎的药材放入到粉碎机构内,粉碎机构首先对药材进行粗碎,此时相对于粉碎机构竖直放置,放入的药材不会全部堆积在一起而会沿粉碎机构的轴线方向均匀散开,可以提高粉碎的效率,粉碎一段时间后移动件带动限位件沿导向槽的倾斜段滑动,安装板随之带动粉碎机构和球磨机构由水平方向向竖直方向转动,即粉碎机构和球磨机构由水平放置变为倾斜放置,在倾斜的过程中,粉碎机构中已经粉碎好的药材进入到球磨机构中进一步进行超微粉碎。移动件带动限位件复位,安装板随之带动粉碎机构和球磨机构恢复水平放置,未完成粗碎的药材继续在粉碎机构中粉碎,进入到球磨机构的药材开始在球磨机构中进行超微粉碎。在粉碎的过程中多次重复以上动作,直至完成全部药材的粉碎,通过在粉碎的过程中同步分离粉碎好的药材提高粉碎效率。

- 还没有人留言评论。精彩留言会获得点赞!