具有闭合功能的微孔板组件及封盖的制作方法与流程

本技术涉及样品处理和储存组件,尤其是涉及一种具有闭合功能的微孔板组件及封盖生产方法。

背景技术:

1、医学和制药研究以及诊断分析和测试的增长,产生了对低成本、高效处理样品的设备和程序需求;自动化设备可用于从样品容器中填充和检索样品。

2、包含多个样品孔的微孔板提供了储存样品的方便装置,自动化设备可用于定位微孔板以进行样品填充、检索和分析。尽管样品处理设备有所改进,但许多应用执行时需要手动操作,例如制备样品容器或小瓶,或者包覆或揭开样品。特别是样本数量不足以定制自动化设备设计和建造具备合理性时,基本采用手工操作模式。

3、微孔板、玻璃内插管、和瓶盖与基于色谱法的隔垫相结合,提供具有多种封盖、可在分析样品运行期间稳定样品,并在必要时在样品注入后重新密封的容器,但是,目前市面使用的均采用全覆ptfe膜橡胶塞,瓶口与膜材压合密封,因膜材和玻璃均为钢性材料,固存在泄漏风险)。

4、针对上述中的相关技术,发明人认为需要一种具有闭合功能且提升密封性预防和消除泄露风险的微孔板组件。

技术实现思路

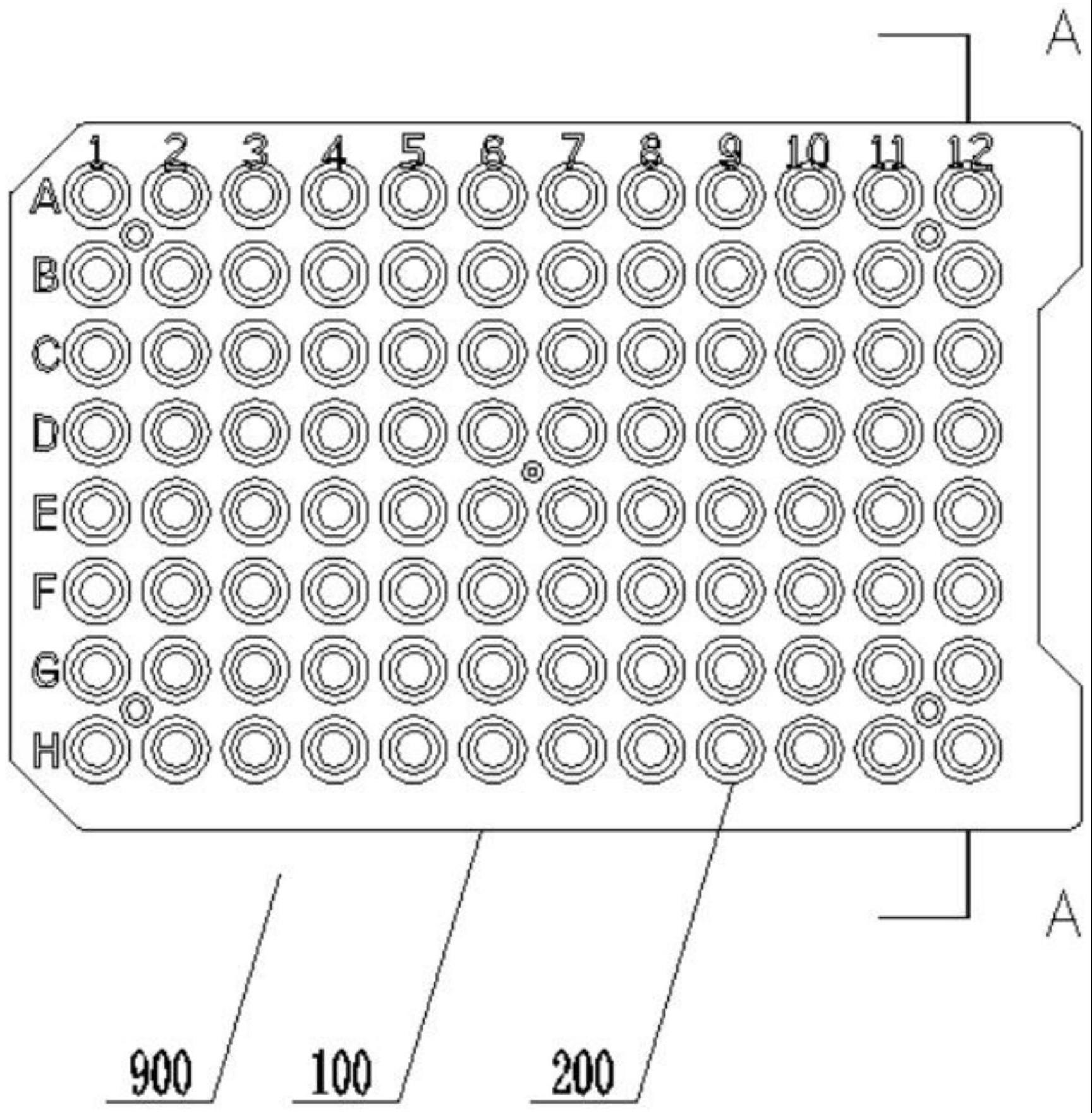

1、为了解决上述技术问题,本技术提供一种具有闭合功能的微孔板组件及封盖的制作方法,其包括微孔板组件本体,所述微孔板组件本体包括微孔板底座、多个玻璃内插管和多个封盖,微孔板底座的基板一侧设以几何图案排列的多个井座,相邻井座间均有空隙,所述井座内设容纳井,容纳井内嵌入式设置封盖,封盖在容纳井约束性轴向限定,封盖的主体上包覆薄膜,玻璃内插管与包覆薄膜后的封盖拔插式弹性连接,薄膜局部覆膜封盖,封盖与瓶口密合端面部位无薄膜,本技术具有可以快速轻松地应用于微板的多个样品容器,并能减少样品的交叉污染和泄露的效果。

2、本技术提供的一种具有闭合功能的微孔板组件,采用如下的技术方案:包括微孔板组件本体,所述微孔板组件本体包括微孔板底座、多个玻璃内插管和多个封盖;

3、所述微孔板底座的基板一侧设以几何图案排列的多个井座,相邻井座间均有空隙,所述井座内设容纳井;

4、所述容纳井内嵌入式设置封盖,所述封盖在容纳井约束性轴向限定;

5、所述封盖上包覆薄膜,所述玻璃内插管与包覆薄膜后的封盖拔插式弹性连接。

6、通过采用上述技术方案,封口可以快速轻松地应用于微板的多个样品容器,以减少样品的交叉污染,与使用塑料微板井相比,可以提高化学惰性。

7、可选的,所述微孔板底座为96口井座,所述井座排列在12乘8的阵列中。

8、通过采用上述技术方案,能充分利用多个独立的样品容器,操作方便,且存放样品无交叉污染的隐患。

9、可选的,所述容纳井内设凸起的限位台阶,所述限位台阶内侧面与容纳井底部的宽度为h。

10、通过采用上述技术方案,限位台阶能轴向定位和约束封盖和玻璃内插管在容纳井连接后的轴向限定。

11、可选的,所述封盖由橡胶制成,封盖的主体一侧设台阶,所述台阶的宽度为l1,台阶宽度l1小于限位台阶内侧面与容纳井底部的宽度h,台阶直径大于主体直径,且台阶直径与容纳井孔径相符;

12、所述封盖内设锥孔,所述锥孔的大径朝向与台阶相符,锥孔底部与盲孔连通;

13、所述封盖的台阶与容纳井弹性连接,封盖与微孔板底座的井座连接后,台阶位于限位台阶内侧。

14、通过采用上述技术方案,封盖采用特定的配方设计,保证了橡胶配方具有极低的溶出物,同时配合局部覆合的ptfe膜阻隔,基本杜绝了瓶内易挥发物的挥发。

15、可选的,所述封盖主体的外端面包覆有薄膜。

16、通过采用上述技术方案,ptfee薄膜的使用也隔绝了橡胶成分和外界污染物的进入。采用局部覆膜的作用也是使得管口与密封性更好的橡胶部分紧密结合,保证了系统更好的密封性,消除了目前市面使用的均采用全覆ptfe膜橡胶塞,瓶口与膜材压合密封,因膜材和玻璃均为钢性材料,固存在泄漏风险的问题。

17、可选的,所述玻璃内插管有硼硅酸盐玻璃制成;

18、自带内腔的玻璃内插管的一侧端部设凸缘;

19、所述内腔为盲孔,内腔的开口端与凸缘位置一致;

20、所述玻璃内插管的内腔孔口与包覆薄膜的封盖主体拔插式弹性连接,所述凸缘卡入限位台阶内侧,且凸缘端面与台阶端面弹性抵触;

21、通过采用上述技术方案,使玻璃内插管的凸缘在限位台阶内侧与台阶端面弹性抵触,保证了系统更好的密封性。

22、可选的,所述限位台阶的两侧均设倒角,倒角底部与容纳井圆周壁连接。

23、通过采用上述技术方案,利于封盖和玻璃内插管嵌入式弹性形变进入限位台阶时方便,且能避免拉伤破损。

24、可选的,所述凸缘的内侧设倒角,凸缘内侧倒角与限位台阶内侧倒角的规格相符。

25、通过采用上述技术方案,利于玻璃内插管安装后,凸缘的内侧倒角与限位内侧倒角台阶为接触面,增加轴向限位效果。

26、可选的,所述凸缘的直径与容纳井的孔径相符。

27、通过采用上述技术方案,

28、一种封盖的制作方法,所述封盖,由复合橡胶材料构成;

29、每一份制作封盖的成品复合橡胶材料,由以下材料和份数复合构成:

30、10.1甲基乙烯基硅橡胶60-80份、二甲基硅氧烷20-40份、白炭黑10-15份氧化锌4-6,钛白粉1-3份、六甲基环二硅氮烷6-8份、聚乙烯粉5-10份、催化剂0.5-1.2份、丙三醇0.1-0.5份、抗氧剂1-3份、马莱酸二乙酯0.1-0.3份;

31、加料顺序:甲基乙烯基硅橡胶→二甲基硅氧烷→白炭黑→六甲基环二硅氮烷→钛白粉、聚乙烯粉、抗氧剂→氧化锌→马莱酸二乙酯、丙三醇→催化剂。

32、炼胶时间:每次加料后将材料混炼均匀(每次约2分钟,炼胶总时间约20分钟)

33、成型参数:1.一段:一次成型100℃x1min,二次成型120℃x8min

34、2.二段:150℃x1h(抽真空-90kpa)

35、3.三段:250度x8h

36、10.2挤压成型加工,挤压时温度不高于40摄氏度;

37、1.挤压成型后的封盖局部包覆ptfe薄膜;

38、冲切模具和冲切工艺形成局部覆膜部分,再进行二次成型形成完整的局部覆膜封盖,封盖与瓶口密合端面部位无薄膜。

39、通过采用上述技术方案,保证了封盖的橡胶配方具有极低的溶出物,同时配合局部覆合的ptfe材料的薄膜阻隔,基本杜绝了瓶内易挥发物的挥发,ptfee膜的使用也隔绝了橡胶成分和外界污染物的进入;

40、采用局部覆膜的作用也是使得管口与密封性更好的橡胶部分紧密结合,保证了系统更好的密封性。

41、综上所述,本技术包括以下至少一种有益技术效果:

42、1.本技术具有可以快速轻松地应用于微板的多个样品容器,并能减少样品的交叉污染和泄露的效果;

43、2.本技术的的封盖采用特定的配方设计,保证了橡胶配方具有极低的溶出物,同时配合局部覆合的ptfe膜阻隔,基本杜绝了瓶内易挥发物的挥发;

44、3.本技术封盖的主体上包覆薄膜,玻璃内插管与包覆薄膜后的封盖拔插式弹性连接,薄膜局部覆膜封盖,封盖与瓶口密合端面部位无薄膜,采用局部覆膜的作用也是使得管口与密封性更好的橡胶部分紧密结合,保证了系统更好的密封性,解决了目前市面使用的均采用全覆ptfe膜橡胶塞,瓶口与膜材压合密封,因膜材和玻璃均为钢性材料,固存在泄漏风险的问题。

- 还没有人留言评论。精彩留言会获得点赞!