加氢裂化催化剂的制备方法与流程

本发明属于催化剂制备领域,具体涉及一种具有高活性,提高小分子芳烃高效转化,满足加氢裂化工艺生产5#工业白油的加氢裂化催化剂制备方法。

背景技术:

1、加氢裂化工艺可根据市场变化灵活调整,生产多种优质燃料和化工原料,如石脑油、柴油、航煤、润滑油基础油以及特种油等。当前成品油市场需求持续下降,除了多产基础化工原料已成为行业转型升级的共识之一,加氢裂化工艺生产高附加值特种油也成为一种热门选择。如特种油白油产品中,5#工业白油附加值高,而柴油与5#工业白油馏程接近,如果能够通过生产优化实现将柴油转化为5#工业白油,则可以提高企业经济效益,并达到压减柴油产量的目的。相较于成品油、化工原料等常规加氢裂化产品,特种油对油品的质量指标显著不同,特种油对低温流动性指标要求严格,尤其对芳烃含量提出了极其严格的限定,如5#工业白油芳烃含量要求不大于5%,因此需要加氢裂化催化剂具有高芳烃转化能力。而目前国内加氢裂化技术主要以生产清洁油品和化工原料为主,强调重油原料中稠环芳烃开环转化能力以提高尾油质量,柴油馏分产品芳烃含量较高,难以满足此类特种油品芳烃指标。

2、针对此问题,突破现有加氢裂化催化剂制备方法中金属负载量限制,加强催化剂加氢性能,增加加氢裂化过程芳烃饱和深度,是降低柴油馏分特种油产品芳烃含量的关键方法。突破加氢裂化催化剂金属负载量限制,最有效的解决方法为研制体相加氢裂化催化剂。共沉淀法是目前制备体相加氢裂化催化剂最具优势的方法,其不仅各组分混合均匀,且该方法可采用价格相对较低的含钠原料替代一些价格较高或含“氨氮”的原料,大幅度降低催化剂原料成本和含氮废水处理费用。但大量钠离子的引入,导致体相催化剂中钠离子较难完全脱除,大量杂质钠存于共沉淀物料中,导致物料粘结性差,不易成型或成型后催化剂强度差;同时未脱除的杂质钠还不利于催化剂孔道结构形成,致使催化剂孔容和孔径较小,影响催化反应过程中的扩散效率;钠含量过高的体相催化剂还会导致活性金属聚集或影响加氢裂化催化剂中分子筛活性,降低催化剂的加氢活性。

3、此外,在加氢裂化反应过程,通常原料的柴油馏分中小分子芳烃(1-2环)比重质馏分中稠环芳烃分子小,在参与的竞争吸附和反应过程中处于劣势,相较稠环芳烃分子,其侧链产生的位阻效应也更加显著,影响其与反应活性位的接触,降低反应效率,导致其难以脱除,无法实现特种油中芳烃含量要求。

4、cn109722292b公开了一种生产粗白油的加氢裂化方法,该方法通过两种加氢裂化催化剂级配技术实现了一种生产粗白油的方法,但该方法无法实现直接生产工业白油,仅为生产白油提供了一种原料来源。

5、cn101722007a公开了一种加氢催化剂组合物的制备方法,该方法采用偏铝酸钠、钨酸钠混合碱性溶液作为沉淀剂,过程中采用氢氧化钠进行ph调节,最终产物含有一定量杂质钠,残留在催化剂中的钠会导致物料不易成型且机械强度小,钠离子的残留也降低了催化剂的孔容和比表面积。

6、cn114471688a、cn114471689a均公开了一种加氢裂化催化剂制备方法。该方法部分使用含钠原料,如钨酸钠、氢氧化钠、碳酸钠、碳酸氢钠等,采用共沉淀法进行制备,且进行了钠盐脱除处理。该方法选择在催化剂挤条成型后进行钠盐脱除,但实际在催化剂制备过程中,钠盐含量过高时,催化剂不能成型或成型后强度较小,因此采用该方法时对催化剂制备原料钠含量有一定要求;同时由于共沉淀反应产物中存在大量钠离子,此方法在共沉淀反应物的干燥过程中会析出部分氯化钠晶体附着在其内部孔道,也会对催化剂孔结构的形成造成不利影响。此外选择在催化剂挤条成型后进行钠盐脱除,中间对物料进行的干燥、挤条等处理,增加了钠离子对催化剂的吸附程度,更难脱除。

技术实现思路

1、针对现有技术的不足,本发明提供了一种加氢裂化催化剂的制备方法。本发明通过分次老化ph值摆动成胶得到双峰孔结构加氢裂化催化剂,解决了小分子芳烃在竞争吸附和反应过程中处于劣势的问题,提高了芳烃脱除效率,适用于生产工业5#白油的加氢裂化工艺中。

2、本发明的加氢裂化催化剂的制备方法,包括以下内容:

3、(1)将混合溶液和碱性沉淀剂并流滴入到含ni组分溶液中进行共沉淀反应,得到浆液m;其中所述的混合溶液为钨酸钠、钼酸钠和偏铝酸钠的混合溶液;

4、(2)浆液m分为浆液m-1和浆液m-2两份分别进行老化,将两份老化产物混合为浆液n;

5、其中,所述浆液m-1老化过程为:(a)先加入一份偏铝酸钠溶液,然后采用氢氧化钠溶液将ph值控制为11.0~12.5,老化时间为0.2~1.0小时;然后将老化ph值调整为8.8~9.6,老化时间为0.2~1.0小时;接着将老化ph值调整为6.5~7.5,老化时间为0.2~0.8小时;(b)重复步骤(a)2~6次,完成老化,得到老化产物a;

6、所述浆液m-2老化过程为:(c)先加入一份偏铝酸钠溶液,然后采用碳酸钠溶液将ph值控制为12.5~13.5,老化时间为0.2~0.6小时;然后将老化ph值调整为10.8~11.8,老化时间为0.2~0.6小时;接着将老化ph值调整为7.5~8.5,老化时间为0.2~0.6小时;(d)重复步骤(c)2~6次,完成老化,然后调整ph值与老化产物a相同,得到老化产物b;

7、(3)真空抽滤浆液n,获得的滤饼进行一次养生;养生结束后向滤饼上方加入一定比例p的去离子水,进行真空抽滤;对滤饼进行二次养生,向滤饼上方加入一定比例s的去离子水,真空抽滤获得滤饼;

8、(4)滤饼进行干燥处理,然后与分子筛、成型助剂混捏后挤条成型,获得成型物焙烧处理,得到加氢裂化催化剂。

9、本发明方法中,步骤(1)所述混合溶液中,钨酸钠摩尔浓度为0.1~1.2mol/l,优选0.3~0.7mol/l,钼酸钠摩尔浓度为0.15~0.8mol/l,优选0.3~0.6mol/l,偏铝酸钠以al2o3计,摩尔浓度为0.05~1.0mol/l,优选0.1~0.5mol/l。

10、本发明方法中,步骤(1)所述碱性沉淀剂为氢氧化钠、氨水、碳酸钠、碳酸氢钠中的一种或多种,碱性沉淀剂配制要求ph值不小于12.5,优选ph值为12.8~13.5。

11、本发明方法中,步骤(1)所述反应底水中含ni组分为可溶性镍盐,如乙酸镍、氯化镍、硫酸镍、硝酸镍;ni以nio计,摩尔浓度为0.2~1.4mol/l,优选为0.5~0.9mol/l。

12、本发明方法中,步骤(1)所述共沉淀反应条件为:反应时间25~200分钟,优选45~85分钟;反应温度40~95℃,优选50~80℃;在线测量反应液ph,反应体系ph范围保持在6.0~7.8,优选6.5~7.5。

13、本发明方法中,步骤(2)所述偏铝酸钠溶液中,al以al2o3计,摩尔浓度为0.1~0.5mol/l,优选0.2~0.4mol/l;将m-1老化过程中加入的偏铝酸钠溶液均分为2~6份,将m-2老化过程中加入的偏铝酸钠溶液均分为2~6份。

14、本发明方法中,步骤(2)所述浆液m-1与浆液m-2的质量比为0.3~4:1,优选0.3~3:1;m-1与m-2老化所加入的偏铝酸钠溶液质量比为m-1与m-2的质量比。

15、本发明方法中,步骤(2)所述老化过程加入的al以al2o3计,占所制备催化剂al2o3(分子筛内al2o3不计入)的质量分数为10%~60%,优选15%~50%。

16、本发明方法中,步骤(2)所述的浆液m-1老化温度范围在35~45℃,优选为38~40℃;浆液m-2老化温度范围在60~90℃,优选为70~80℃。

17、本发明方法中,步骤(2)所述的老化过程除m-1(偏铝酸钠和氢氧化钠)、m-2(偏铝酸钠和碳酸钠)限定以外,其余调节ph值所用的酸为盐酸或醋酸、碱为氢氧化钠,浓度和用量根据实际需要进行调整。

18、本发明方法中,步骤(3)所述滤饼一次养生环境湿度大于83%;其中,一次养生温度33℃~48℃,优选36℃~42℃;养生时间0.3~2小时,优选0.5~1.0小时。二次养生过程重复一次养生过程。

19、其中养生过程可在满足上述条件的任意环境中进行,优选在真空抽滤设备直接进行,不对滤饼进行移动,简化工艺流程。

20、本发明方法中,步骤(3)所述一定比例p的去离子水,以去离子水质量与催化剂制备质量之比计,p>3.0,优选4~5:1,去离子水温度36℃~42℃,优选与一次养生温度保持一致;一定比例s的去离子水,以去离子水质量与催化剂制备质量之比计,n>0.4,优选0.6~2:1,去离子水温度36℃~42℃,优选与一次养生温度保持一致。

21、本发明方法中,步骤(3)所述抽滤过程中,去离子水加入滤饼上方后,不可与滤饼搅拌,直接进行抽滤。

22、本发明方法中,步骤(4)所述的干燥、成型可采用本领域常规方法进行。干燥条件如下:在70~150℃下干燥1~24小时,优选为80~120℃下干燥3~10小时。成型催化剂的形状可根据需要进行制备,如三叶草型、四叶草型、片状、球状、圆柱条等,优选三叶草型、四叶草型。

23、本发明方法中,步骤(4)所述分子筛为y型分子筛和/或β分子筛,以加氢裂化催化剂重量为基准,分子筛的含量一般为10wt%~45wt%。

24、本发明方法中,步骤(4)所述焙烧温度为380~540℃,优选为440~520℃;焙烧时间为4~12小时,优选6~8小时。

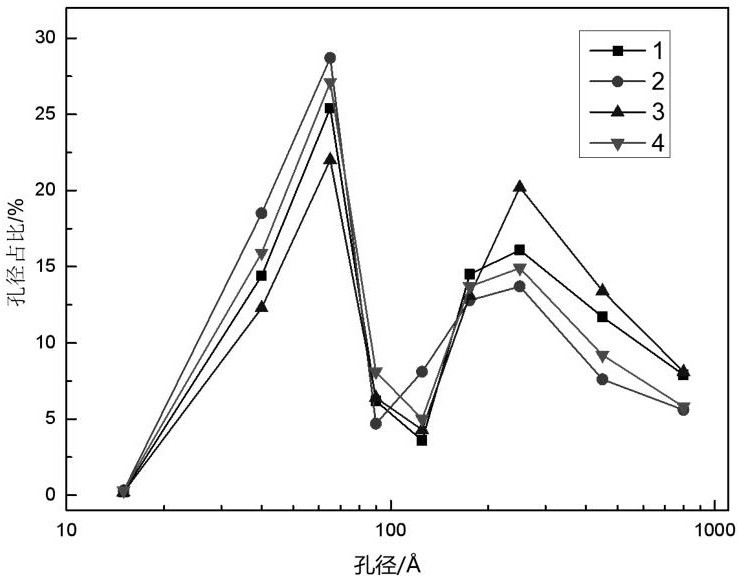

25、本发明同时提供一种加氢裂化催化剂呈现双峰孔结构,孔分布如下:3nm以下孔径的孔所占孔容占总孔容的0.1%~1%,3~8nm孔径的孔所占孔容占总孔容的35%~48%,8~15nm孔径的孔所占孔容占总孔容的8%~15%,15~60nm孔径的孔所占孔容占总孔容的30%~48%,60nm以上孔径的孔容占总孔容的为5%~10%。

26、优选地,催化剂孔分布如下:3nm以下孔径的孔所占孔容占总孔容的0.1%~0.5%,3~8nm孔径的孔所占孔容占总孔容的38%~48%,8~15nm孔径的孔所占孔容占总孔容的8%~12%,15~60nm孔径的孔所占孔容占总孔容的35%~48%,60nm以上孔径的孔容占总孔容的为5%~8%。

27、所述加氢裂化催化剂比表面积200~400m2/g,孔容0.32~0.52ml/g,催化剂强度不小于15.5n·mm-1。

28、所述的加氢裂化催化剂包括钨、钼、镍和铝的氧化物和分子筛;其中钨、钼、镍氧化物的占比为40wt%~80wt%,优选为58wt%~75wt%;分子筛占比为10wt%~45wt%,优选为12wt%~25wt%;氧化铝为10wt%~50wt%;钠含量≯0.1%;所述加氢裂化催化剂,w/mo的摩尔比为0.5~10:1,优选为1~5:1,(mo+w)/ni摩尔比为1~9:1,优选为3~6:1。

29、与现有技术相比,本发明具有如下优点:

30、本发明方法对共沉淀浆液进行特定方法的老化处理,老化过程中对浆液ph值进行摆动时分次加入含铝溶液,通过ph值摆动使共沉淀形成的氧化物颗粒中无定形氧化物溶解,含铝溶液的加入重新修饰了氧化物颗粒大小,经过ph值n次摆动,控制氧化物颗粒的生长,使氧化物颗粒更加均匀且大小适宜,不会发生颗粒的过度聚集,改善了体相催化剂活性金属分散性。

31、本发明对浆液m-1、m-2分别老化处理,其中m-2在ph摆动成胶过程中不同于m-1,加入偏铝酸钠后采用碳酸钠调节ph值至最高点,后续ph值摆动过程中不断释放出co2气体,适量的co2以小分子形式存在于老化浆液中,对重新修饰的氧化物颗粒孔道内部造成冲击,起到扩孔作用,促进浆液m-2老化后产物孔径向大孔移动。同时浆液m-2提高了ph值摆动时的老化温度和氧化物重新修饰时的ph值,这也有利于浆液m-2产物向大孔移动。经上述分别老化处理后的共沉淀产物会形成双峰孔结构,双峰孔结构可使原料中小分子芳烃在双峰的较小孔道中高选择性加氢饱和,原料中稠环芳烃则在双峰中较大孔道进行加氢饱和,克服了小分子芳烃在竞争吸附和反应过程中处于劣势的问题,提高了芳烃脱除效率,特别适用于生产工业5#白油的加氢裂化工艺中。

32、本发明方法在老化处理结束短时间内对产物进行杂质钠脱除,钠离子对物料吸附程度低,更易脱除,杂质脱除效率高;同时相较于传统打浆洗涤,本方法中两次养生和真空抽滤洗涤可实现少量水带走滤饼中大量杂质钠,达到滤饼中钠含量≯0.1%的要求,减少了洗涤次数,流程简单且大幅度降低制备用水量。采用本方法对杂质钠进行脱除,解决了钠含量过高时体相催化剂不易成型或成型后机械强度较小的难题,且消除了钠元素对加氢裂化催化剂中分子筛活性影响。

33、本发明方法中一次养生和二次养生过程将滤饼中钠离子从物料中析出,使ph摆动成胶过程形成的特殊双峰孔结构保留,避免被杂质钠占位导致物料的特殊孔结构发生变化。

- 还没有人留言评论。精彩留言会获得点赞!