一种新型高性能复合反渗透膜的制备方法

本发明涉及膜分离,尤其涉及一种新型高性能复合反渗透膜的制备方法。

背景技术:

1、水污染问题是全球面临的关键问题之一,海水淡化是获得纯净水的最有效途径之一,也是目前应对全球淡水资源短缺危机和解决人口不断增长问题的最好办法,受到了广泛关注。反渗透作为当前应用最为广泛的海水淡化技术之一,具有高效、节能和占地面积小等优点。

2、反渗透技术的核心是反渗透膜,芳香聚酰胺反渗透复合膜是当今市场的主流产品,但仍然面临着许多挑战。由于膜材料和结构的特殊性,水体中的氯离子倾向于攻击膜表面的活性层,使得膜功能趋于衰竭。

3、反渗透膜在进行海水淡化时还存在水通量较低、通量和截盐不能同时提高的“上限平衡”效应,这是制约反渗透膜发展的瓶颈。

4、常规的反渗透膜在实际运行一段时间后,很容易被水体中的污染物如金属氧化物、硫酸钙、胶体粒子、各种有机物及细菌微生物等污染。在这些污染中,尤其是微生物污染严重阻碍了反渗透工艺的进一步发展。微生物很容易附着在膜表面进行增殖并形成胞外聚合物,从而堵塞膜孔使膜通量降低,而定期对膜组件的清洗与更换又会产生昂贵的费用。因此,如何开发高通量、高选择性、抑菌抗污、耐氯耐酸碱的高性能反渗透膜是目前研究的重点。

5、大量研究和实际应用已经证实,膜的表面亲水性越好,则其抗污染性就越好。

6、复合反渗透膜一般由无纺布层、多孔支撑层和分离层组成。目前,使用较多的多孔支撑层主要由聚砜/通过相转化法形成在无纺布层表面,分离层由间苯二胺和均苯三甲酰氯通过界面聚合形成在多孔支撑层上。分离层决定了复合膜的分离性能,底膜则主要提供机械强度。复合极低压反渗透膜的性能主要由分离层的结构(孔的尺寸、孔隙率、厚度、粗糙度表面电荷和亲水性等)和其化学性质(官能团、键能、交联度等因素)决定,它一般是由水相单体和油相单体在互不相溶的油水界面发生界面聚合反应及进一步的交联反应而成,因此通过控制反应的工艺条件,可以优化分离层的结构和性能

7、纳米技术通过操纵纳米材料的化学结构、形貌和尺寸,赋予膜较好的性能。自从hoek首次提出超薄纳米复合膜的概念以来,通过混合基质法制备超薄纳米复合膜迅速成为研究高性能分离膜的热点。氧化石墨烯是一种新型二维纳米材料,已被广泛研究用于复合膜的改性,以提升膜的分离性能和抗污染性能。氧化石墨烯作为功能材料嵌入聚酰胺活性层中,不仅提高了通量,而且有优秀的耐氯性能。

8、公开号为cn103071405b的专利中公开了一种反渗透膜及其制备方法,通过在聚砜支撑层和聚酰胺脱盐层之间插入了一层亲水的过渡层,亲水的过渡层提高了多元胺溶液在聚砜基膜层表面的分散均匀性,同时大大增加了亲水性的聚酰胺脱盐层与聚砜基膜层的结合力,使得反渗透膜不仅具有良好的脱盐率以及均匀性;但是,水通量和脱盐率相互限制,导致反渗透膜耐氯能力弱,同时,环境中的污染也会导致上述技术中的反渗透膜使用寿命短。

9、为此,需要提出一种新型高性能复合反渗透膜的制备方法,保证反渗透膜的水通量和脱盐率提高的同时增强其在较长时间内的抗污染、耐氯能力。

技术实现思路

1、有鉴于此,本发明提出了一种新型高性能复合反渗透膜的制备方法,以解决上述背景技术中提出的水通量和脱盐率相互限制、由于污染导致的使用寿命较短、耐氯能力弱的问题。

2、本发明的技术方案是这样实现的:

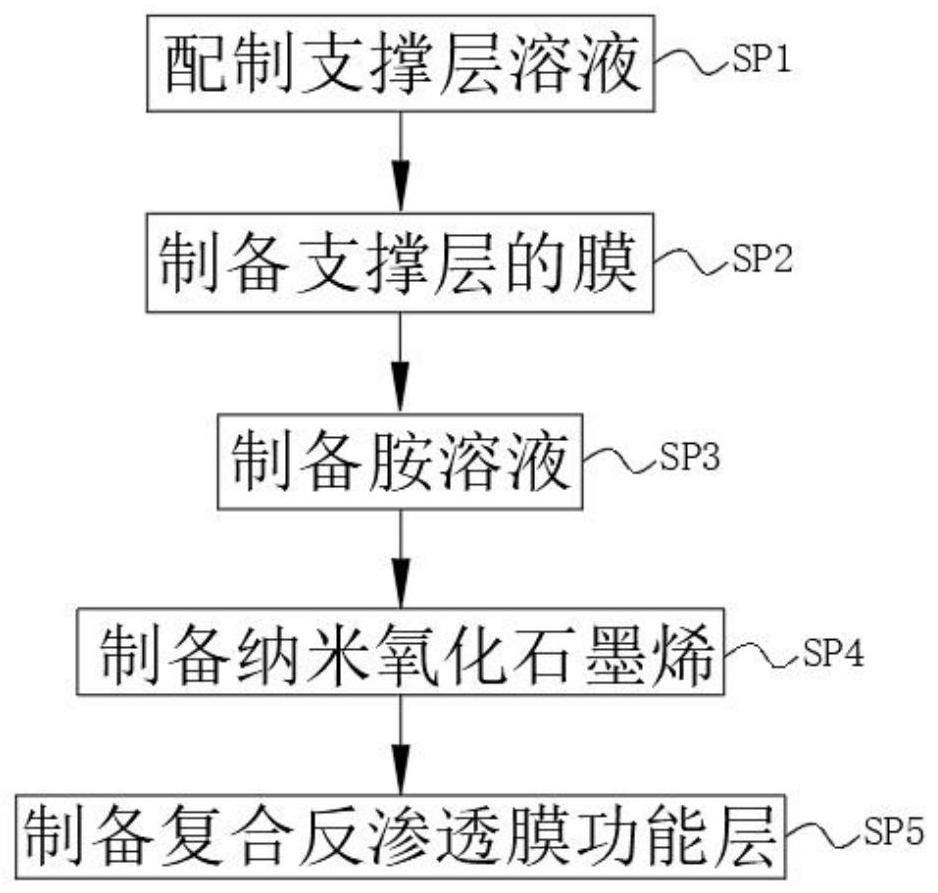

3、如图1-2,本发明提供了一种新型高性能复合反渗透膜的制备方法,包括以下步骤:

4、s1配制支撑层溶液

5、向搅拌器中加入以下溶剂:磺化聚砜溶液、高分子聚酰胺溶液和致孔剂乙二醇甲醚溶液,真空条件下搅拌0.5-1.5h,得到混合溶液。

6、s2制备支撑层的膜

7、将混合溶液流延在聚酯无纺布表面,用刮刀在无纺布两侧刮出溶液,然后经过4-10℃冷水浴在无纺布表面形成支撑层,再经过加热预处理成型,得到支撑层的膜。

8、s3制备胺溶液

9、向磁力搅拌器中加入水和活性剂,均匀搅拌后加入聚酰胺溶液,继续搅拌至完全溶解,得到胺溶液。

10、s4制备纳米氧化石墨烯

11、向反应皿中加入体积浓度为98%的浓硫酸,然后将反应皿置于恒温磁力搅拌器,将水浴温度调整为5-10℃,开始搅拌,并依次加入高锰酸钾、可膨胀石墨,保持温度不变持续搅拌25-35min,后升温至30-40℃,保持搅拌1.8-2.6h,得到第一混合物;向第一混合物中缓慢滴加去离子水,升温至90-98℃,搅拌10-20min,得到第二混合物,再向第二混合物中加入去离子水终止反应,得到第三混合物,待第三混合物自然冷却至20-25℃后,向其中加入体积浓度为25-35%的双氧水并进行搅拌,得到第四混合物,将第四混合物用体积浓度为8-15%的盐酸洗涤2遍,随后使用去离子水重复洗涤至混合物ph不再变化,得到第五混合物,将第五混合物置于离心机中以5500-6500r/min离心2-7min,倒去上清液,得到氧化石墨浆料备用;以功率120w超声35-45min对氧化石墨浆料进行超声剥离,于离心机中以3500-4600r/min离心10-20min,保留上清液,以去除溶液中未剥离完全的氧化石墨,得到氧化石墨烯溶液。

12、s5制备复合反渗透膜

13、采用静电喷涂的方式在支撑层的膜表面喷涂氧化石墨烯溶液,形成氧化石墨烯片层,将胺溶液采用狭缝涂布的方式,在支撑层的膜上形成一层均质膜,待固化后得到目标复合反渗透膜。

14、在以上技术方案的基础上,优选的,s1步骤中,磺化聚砜溶液、聚酰胺溶液和乙二醇甲醚溶液的体积比为45:20:12,磺化聚砜溶液的质量浓度为30-40%,聚酰胺溶液的浓度为50-60%,乙二醇甲醚溶液的浓度为15-30%。真空条件下搅拌的工艺为,在真空度为0.1-0.4mpa的环境下先将磺化聚砜溶液和致孔剂乙二醇甲醚溶液搅拌15-25min后,得到无序浑浊液,然后再改变转速加入高分子聚酰胺溶液继续搅拌15-25min,以得到符合制备条件的支撑层混合溶液。

15、在以上技术方案的基础上,优选的,s2步骤中,流延的方式为,将混合溶液沿着与水平面呈一定角度的聚酯无纺布的一侧倒入,使得溶液完全置于无纺布表面。聚酯无纺布与水平面之间的夹角为5-10度。

16、进一步优选的,s2步骤中,刮出的方式为:当溶液完全置于无纺布表面后,需要通过刮刀涂布的方式辅助,将混合溶液涂布均匀。

17、在以上技术方案的基础上,优选的,s3步骤中,水为电导率小于18.5us/cm的超纯水;活性剂为乙二醇,乙二醇的体积浓度为45-55%;聚酰胺溶液的浓度也为50-60%;磁力搅拌的条件为1000-1500r/min,搅拌10-20min至混合液中无明显颗粒。

18、在以上技术方案的基础上,优选的,s4步骤中,高锰酸钾和可膨胀石墨的总质量为氧化石墨浆料质量的25-50%,高锰酸钾和可膨胀石墨的质量比为10:1,自然冷却可用风冷代替,第一混合物中添加的去离子水的体积为第一混合物中反应物体积的1/4-3/4,第四混合物中添加的去离子水的体积与第四混合物中反应物体积相等。

19、在以上技术方案的基础上,优选的,s5步骤中,采用静电喷涂方式产生的氧化石墨烯片厚度小于0.5um。

20、与现有技术相比,本发明的有益效果是:

21、通过配制支撑层溶液、制作支撑层的膜、制备氨溶液、制备纳米氧化石墨烯溶液和采用静电喷涂的方式在支撑层表面形成氧化石墨烯片层,将胺溶液采用狭缝涂布的方式,在支撑层上形成一层均质膜,待固化后得到高性能复合反渗透膜,该高性能复合反渗透膜还拥有高脱盐率、高水通量、高抗污染能力的效果。

- 还没有人留言评论。精彩留言会获得点赞!