一种提高二氧化碳与甲醇直接合成碳酸二甲酯转化率的反应系统

本发明属于碳酸二甲酯合成,具体涉及一种提高二氧化碳与甲醇直接合成碳酸二甲酯转化率的反应系统。

背景技术:

1、近年来二氧化碳的过量排放已经成为全球热点环境问题,严重地威胁到了人类的生存环境,但是二氧化碳在作为温室气体的同时也是一种持续可再生碳资源,大气中的二氧化碳的含量约占0.03%,将二氧化碳转化为有价值的化工原料成为当下的研究热点。

2、碳酸二甲酯具有多种官能团,是一种重要的中间合成体。在催化剂的作用下,二氧化碳和甲醇可以直接合成碳酸二甲酯,这样既可以有效缓解甚至抑制全球因为二氧化碳引起的环境问题,又可以实现增值的、推进碳循环的化学生产。

3、目前,主要合成dmc的方法有:co2直接合成法、光气法、酯交换法、甲醇氧化羰基化法。光气法是传统的dmc合成方法,美国ppg公司和德国basf公司等都曾采用此工艺技术生产碳酸二甲酯,国内的江苏吴县农药厂、重庆东风化工厂、上海吴淞化工厂也曾采用该工艺。但该工艺使用了剧毒物质cocl2,并且其副产物氯化氢会对设备产生严重的腐蚀,因此已经逐渐被市场淘汰。美国dow化学公司在1986年研究开发了气相氧化羰基化法(李贵生.碳酸二甲酯合成技术研究进展[j].工业催化,2023,31(03):31-38.),以甲醇、氧、一氧化碳及一氧化氮为原料,但是该工艺中水、dmc和甲醇三相易形成共沸物,并且co和o2同时引入具有爆炸隐患。1992年,texaco公司报道了dmc能够通过甲醇和碳酸乙烯酯(ec)的酯交换反应获得(周俊杰.分子筛膜催化反应器在碳酸二甲酯制备方面的应用[d].中国科学院大学(中国科学院宁波材料技术与工程研究所),2021.)。该工艺目前已较为成熟,然而该工艺中的原料主要依赖石油工业,造成了原料成本较高,副产物对环境污染大的问题,同时该工艺包含较多步骤,给后续产物的分离带来麻烦。

4、在众多的方法中,以甲醇和co2为原料直接合成碳酸二甲酯能够有效的避免上述方法的缺点,并且在原料来源和提高“原子利用率”上具有极大优势,有利于缓解碳源危机,是最绿色、最环保的技术路线。但由于该方法co2性质稳定,受热力学限制无法自发进行,欲提高dmc的收率,就需从动力学和打破热力学平衡上进行研究。因此,该路线研究的重点就集中在催化剂的应用和新型反应体系的研究上。

技术实现思路

1、本发明的目的在于提供一种能够在二氧化碳和甲醇直接合成中实现大分子透过、小分子截留,通过及时将体系中的产品dmc及水分离出体系,将膜分离与催化反应工艺过程结合,在催化反应的同时实现产物的分离、在分离产物的同时,强化反应的进行,从而打破原有的反应平衡限制,提高正反应方向的速率,解决目前存在的二氧化碳与甲醇反应生成碳酸二甲酯产率低、二氧化碳转化率低的难题,实现二氧化碳的高效转化。

2、本发明的技术方案:

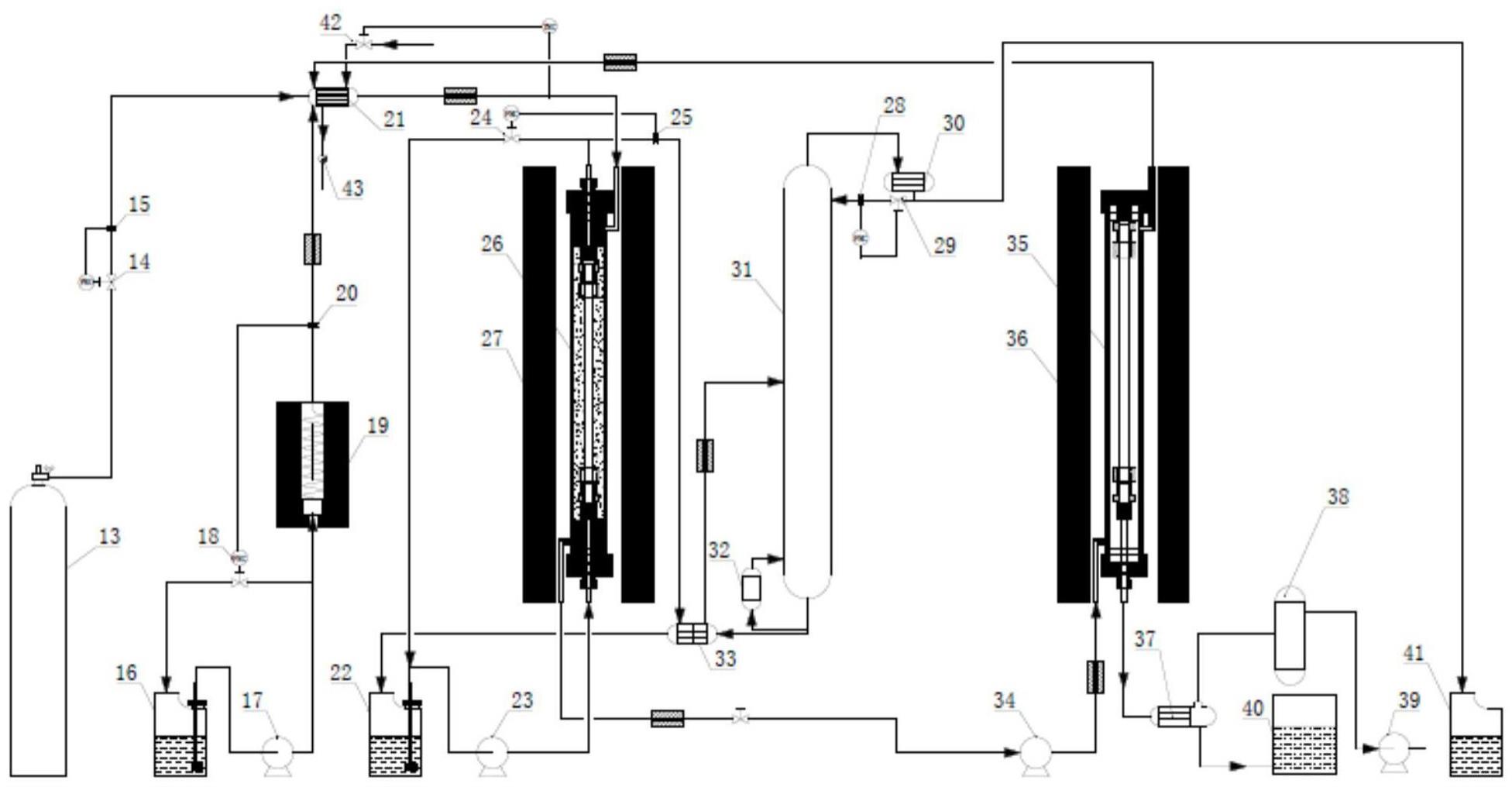

3、一种提高二氧化碳与甲醇直接合成碳酸二甲酯转化率的反应系统,该反应系统包括膜催化反应系统和萃取剂回收系统;

4、膜催化反应子系统,包括进料系统、混合升温增压系统、分离dmc膜组件、分离水的膜组件、物料循环系统、保温系统和储存系统;

5、进料系统包括二氧化碳进料系统及甲醇进料系统;二氧化碳进料系统包括co2储罐13、co2流量调节阀14和co2流量计15,co2储罐13提供co2原料,并通过co2流量调节阀14和co2流量计15精确控制co2的流量;甲醇进料系统包括甲醇储罐16、甲醇进料泵17、甲醇流量调节阀18、甲醇汽化器19和甲醇流量计20,甲醇储罐16、甲醇进料泵17、甲醇汽化器19和甲醇流量计20依次连接,甲醇流量调节阀18采用旁路调节的形式,通过甲醇流量计20设定的参数控制甲醇流量调节阀18的开度,从而精确控制甲醇的进料量;

6、混合升温增压系统,主要由原料气预热器21、蒸汽调节阀42及疏水阀43组成,原料气预热器21出气的管路上设置热电偶,通过控制管路上的温度来调节蒸汽调节阀42的开度,从而调节混合后气体的温度;蒸汽加热后经疏水阀43排出体系;从二氧化碳进料系统来的二氧化碳、甲醇进料系统来的甲醇蒸汽和从分离水的膜组件流出的已经完成或部分完成脱除水的循环物料均送入原料气预热器21的管程,在里面完成混合、加热及升压,然后,送入惰性膜催化反应器;

7、分离dmc膜组件26即为惰性膜催化反应器,其中孔径为2-4nm的介孔膜作为分离膜;惰性膜催化反应器的外壳4与膜管7之间、两端装有填料3,用于促进物料均匀分布;中间装填催化剂8,用于催化二氧化碳与甲醇直接反应生成dmc及水;由原料气预热器21出来的混合气体,通过进气口2进入到分离dmc膜组件26中,在催化剂床层发生反应,反应体系中的原料及产品与膜管7接触;分离dmc膜组件26的出料口12和进料口10分别通过管路与萃取剂储罐22连通,在进料口10的管路上设有萃取剂进料泵23,通过萃取剂进料泵23将萃取剂送入惰性膜催化反应器的管程;在出料口12和进料口10之间连接有管路,管路上设置有萃取剂流量计25及萃取剂流量调节阀24,用于对惰性膜催化反应器流出的含dmc的萃取液进行调节;

8、分离水的膜组件为脱水膜反应器35,其中选择膜孔径不大于0.3nm的3a分子筛膜;在惰性膜催化反应器中的原料、水及少量未渗透通过分离膜的dmc从分离dmc膜组件26的出气口11流出,经压缩机34送入脱水膜反应器35中,脱水膜反应器35与分离dmc膜组件26的区别是壳体与膜管之间无催化剂,脱水膜反应器35的管程一端封闭,另一端依次连接第二冷凝器37、真空缓冲罐38、真空泵39,第二冷凝器37还连接有水储罐40;

9、物料循环系统,包含萃取剂循环利用系统及反应物料循环系统;萃取剂循环利用系统是利用泵将萃取剂回收系统得到的萃取剂重新送入惰性膜催化反应器;反应物料循环系统为分离水的膜组件在脱除水后渗余侧的物料利用压缩机重新送回原料气预热器21进行反应;

10、保温系统是在循环物料及加热后的反应原料管线设计保温或伴热,维持反应体系的反应温度,确保反应顺利进行;

11、储存系统包括原料罐及产品储罐,其中,原料罐包括co2储罐14、甲醇储罐16及萃取剂储罐22;产品储罐包括碳酸二甲酯储罐41及水储罐40;

12、萃取剂回收系统包括换热器33、冷凝液流量计28、冷凝液流量调节阀29、第一冷凝器30、精馏塔31和再沸器32;从惰性膜催化反应器流出的溶解dmc的萃取剂经换热器33与精馏塔31塔釜得到的高温萃取剂进行换热,预热后进入精馏塔31,在精馏塔31塔内进行精馏分离,塔顶产品为dmc,dmc经第一冷凝器30冷凝后分为两股物流,一股物料作为回流返回精馏塔31,通过冷凝液流量计28及冷凝液调剂阀29来控制精馏塔31的回流比;另一股物料作为产品送入dmc储罐41中储存;萃取剂在换热器33中与精馏塔31的原料进行换热,换热后的萃取剂被送入萃取剂储罐22,重复使用。

13、在催化反应中所使用的催化剂为负载型催化剂或金属氧化物催化剂。

14、负载型催化剂包括载体和负载在载体上的过渡金属,过渡金属为fe、co、ni、cu、zn中至少一种,载体为cs2o、la2o3、zro2、al2o3、sio2、tio2、氮掺杂分级多孔碳(nhpc)、活性炭中至少一种,过渡金属的负载量以其对应的氧化物计为0~20wt%。

15、金属氧化物催化剂为ce和另一种过渡金属复合而成的氧化物,其中,过渡金属为mn、ti、zr、zn、fe中的一种。

16、本发明的有益效果:

17、1.本发明的反应体系通过在膜反应体系中透过大分子、截留小分子的方法实现直接将产物移出,从而打破反应的动力学限制,产物的产率高。

18、2.本发明的实验装置可以采用任意一种能够催化该反应的固体催化剂,降低了工业化成本。

19、3.本发明的反应器将膜体系与催化反应及工艺流程相结合,反应条件温和。

20、4.本发明的工艺流程实现了热量回收和原料循环,降低了工业化成本。

- 还没有人留言评论。精彩留言会获得点赞!