4-氯-2-三氟乙酰基苯胺盐酸盐微通道反应器及合成方法与流程

本技术涉及反应器的领域,更具体地说,它涉及一种4-氯-2-三氟乙酰基苯胺盐酸盐微通道反应器及合成方法。

背景技术:

1、微化工技术由于其超强的传热、传质能力,将在化学、化工、能源、环境等领域得到广泛应用。其核心部件为完全或部分采用微加工技术制造出的微型反应器。

2、如专利公告号为cn110961060a的中国发明专利,公开了一种微通道反应器,包括:壳体,具有进料口、出料口、冷却流体进口和冷却流体出口,微通道反应单元,位于壳体内部,微通道反应单元包括微通道反应器壁,微通道反应器壁包括:不锈钢基底层,具有形成反应通道的第一侧面;粗糙加工层,加工在第一侧面上;以及催化剂载体层,形成在粗糙加工层上,进料口和出料口通过反应通道连通,壳体内还具有沿微通道反应单元设置的冷却通道,冷却流体进口和冷却流体出口通过冷却通道连通。这样,催化剂载体层通过加工到不锈钢基底层上的粗糙加工层附着,粗糙加工层通过粗糙面能够有效提升催化剂载体层的附着面积,同时提高催化剂载体层和不锈钢基底层之间的附着力,有利于反应顺利进行。

3、在实际使用中,由于微通道长度较长且通道宽度限制,因此微通道反应器通道内部清洁不便,有待改进。

技术实现思路

1、为了改善微通道反应器通道内部清洁不便的问题,本技术提供一种4-氯-2-三氟乙酰基苯胺盐酸盐微通道反应器及合成方法。

2、本技术提供的一种4-氯-2-三氟乙酰基苯胺盐酸盐微通道反应器及合成方法,采用如下的技术方案:

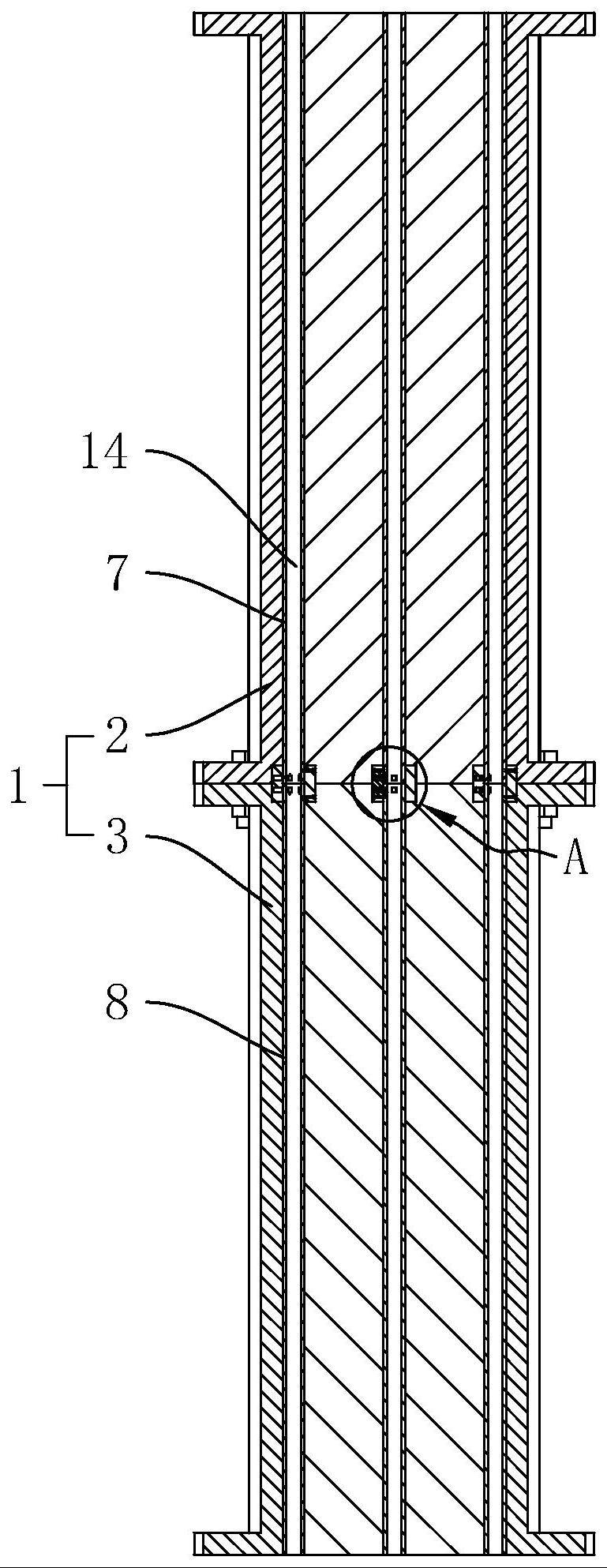

3、一种微通道反应器,包括反应器本体,反应器本体包括反应器一与反应器二,所述反应器一设有反应管一,所述反应器二设有反应管二,所述反应管一连通反应管二,所述反应器本体设有限位件,所述限位件限制反应器一与反应器二分离。

4、通过上述技术方案,设置反应管一与反应管二,通过反应管一与反应管二的连接形成微通道,在实际使用时,通过两者的连接提升微通道的长度,使得反应物充分反应,而需要进行清洗时,通过将微通道拆分为反应管一与反应管二,分别对于反应管一与反应管二进行清洗,便于部件的清洗以及维护,提升了产品使用的便捷程度。

5、进一步,所述反应器本体设有密封管套,所述密封管套套设于反应管一与反应管二外壁,所述密封管套外壁设有安装孔和安装销,所述安装孔贯穿所述密封管套至密封管套内壁,所述反应管一设有安装嵌槽,所述安装销穿过安装孔并嵌入安装嵌槽。

6、通过上述技术方案,在实际使用中,由于部分反应的反应温度较低,存在反应管一与反应管二内气压改变的情况,因此在反应管一与反应管二连接处的位置易出现反应溶液渗漏的情况,此类情况易降低反应效率以及造成材料的浪费;因此设置密封管套,通过密封管套提升反应管一与反应管二连接处的密封程度,减少了液体渗漏情况的发生,使得整体的使用更加稳定。

7、进一步,所述密封管套设有安装槽,所述安装槽位于密封管套内壁,所述安装槽槽底设有复位弹簧,所述复位弹簧连接有调节块,所述复位弹簧的弹力限制调节块朝靠近安装槽槽底的方向移动;所述反应管一设有让位孔,所述让位孔贯穿反应管一,所述调节块穿过所述让位孔,所述调节块远离安装槽槽底的一端与反应管一内壁齐平

8、通过上述技术方案,在实际使用中,由于反应物对于反应所需的温度存在要求,且反应伴随着气压的改变,因此在反应过程中,反应管一与反应管二气压存在一定的变化;气压的变化易造成反应管一与反应管二连接处的位置出现液体泄露以及连接处的损坏;因此设置调节块和复位弹簧,当反应管一与反应管二气压变化时,通过推动调节块一的移动辅助于反应管一与反应管二内气压的平衡,减少了反应管一与反应管二内气压变化导致反应管一与反应管二的连接处出现破损的情况,使得整体的使用更加稳定。

9、进一步,所述反应管一设有平衡通道一和反应通道,反应通道贯通反应管一,所述平衡通道一连通反应通道与让位孔;所述调节块设有连通通道,所述连通通道用于连通平衡通道与安装槽。

10、通过上述技术方案,设置平衡通道一与反应通道,在实际使用中,当反应通道内气压增大或者反应溶液较多时,连通通道连通平衡通道以及安装槽,此时反应通道内部气压减小或者部分反应溶液进入安装槽,通过此类方式减少了反应管一与反应管二气压过大造成管体破裂的情况,使得整体的使用更加稳定。

11、进一步,所述反应管一还设有平衡通道二,所述平衡通道二一端连通平衡通道一,另一端用于连通连通通道。

12、通过上述技术方案,在实际使用中,反应管一与反应管二的气压过大或者过小均易对反应管一与反应管二造成破坏,因此设置平衡通道二;当反应管一与反应管二的气压过大时,平衡通道二连通连通通道与平衡通道一,用于气压平衡;当反应管一与反应管二的气压减小时,调节块移动使得平衡通道一连通连通通道以使得气压平衡,通过此类方式,使得整体面对不同气压均能起到一定的防护作用。

13、进一步,所述安装槽设有回复弹簧,所述回复弹簧连接有回流块,所述回复弹簧的弹力限制回流块朝靠近安装槽槽底的方向移动;所述反应管一设有回流孔,所述回流块穿过所述回流孔。

14、通过上述技术方案,在实际使用中,在连通通道连通连通平衡通道一与安装槽时,液体易进入安装槽,因此设置回复弹簧与回流块,当反应通道内的气压恢复常态后,由于调节块的移动使得安装槽内的气压仍处于初次连通通道连通平衡通道一与安装槽时的状态,随着反应通道的反应,使得回流块移动,便于安装槽内的反应溶液重新进入反应通道,减少了反应溶液的损失。

15、进一步,所述回流块设有回流通道,所述回流通道一端连通反应通道,另一端用于连通安装槽。

16、通过上述技术方案,通过设置回流通道,回流通道的设置便于进入安装槽的反应溶液重新进入反应通道,减少溶液的损失,提升反应效率。

17、一种4-氯-2-三氟乙酰基苯胺盐酸盐合成方法,包括下述步骤,-40°c-10°c的温度下将正丁基锂溶液滴加到4-氯-n-特戊酰基苯胺溶液中,反应得到4-氯-n-特戊酰基苯胺的双锂盐溶液,然后-40°c-10°c的温度下向溶液中通入三氟乙酰氯气体反应得到4-氯-2-三氟乙酰基-n-特戊酰基苯胺,通入三氟乙酰氯气体的时间为20min-120min,通入三氟乙酰氯气体后的反应时间为0.8小时-1.5小时,最后将4-氯-2-三氟乙酰基-n-特戊酰基苯胺在酸性条件下水解得到产物4-氯-2-三氟乙酰基苯胺水合物盐酸盐。

18、通过上述技术方案,通入三氟乙酰氯气体后的反应时间为0.8小时-1.5小时,通过限制反应时间,减少了反应时间太短,部分原料没有反应完全并降低收率的情况;也减少了反应时间太长产生副产物,进而降低收率,同时降低效率,增加生产成本的情况;通过此类方式,提升了生产效率。

19、综上所述,本技术包括以下至少一种有益技术效果:

20、(1)通过限制反应时间,减少了反应时间太短,部分原料没有反应完全并降低收率的情况;也减少了反应时间太长产生副产物,进而降低收率,同时降低效率,增加生产成本的情况;通过此类方式,提升了生产效率;

21、(2)通过设置反应管一与反应管二,通过将微通道拆分为反应管一与反应管二,分别对于反应管一与反应管二进行清洗,便于部件的清洗以及维护,提升了产品使用的便捷程度;

22、(3)通过设置调节块和复位弹簧,当反应管一与反应管二气压变化时,通过推动调节块一的移动辅助于反应管一与反应管二内气压的平衡,减少了反应管一与反应管二内气压变化导致反应管一与反应管二的连接处出现破损的情况,使得整体的使用更加稳定。

- 还没有人留言评论。精彩留言会获得点赞!