一种铝合金自动配料数据处理方法及系统与流程

本发明属于智能配料数据处理,尤其涉及一种铝合金自动配料数据处理方法及系统。

背景技术:

1、铝合金配料方案的设计是指在熔铸某种特定铝合金的过程中,应该投放哪些物料,才能让该铝合金的化学元素达到规定的标准,并且投料总重量尽量接近熔铸铝合金的重量。而铝合金的化学元素一般包括多种,但是主元素一般是fe和si,其他的元素一般为微量元素,如mn、cu等,在投放物料补充主元素的时候会同时引入微量元素,而在投放物料补充微料元素的同时也会引入主元素,如何让这些元素不超过固定的标准,如微量元素不超过内控值(铝加工厂规定的标准)、主元素与配料值吻合是当前铝合金生产行业亟待解决的技术难题。随着人工智能的发展已经深入各行各业,其也渗透进铝合金的生产产业,其对铝合金生产数据的处理能力和把控使得生产更便捷高效,但是在目前的铝业铸锭的实际生产过程中,对于铝合金的配料选择一般是操作员根据预定好配料规则去手动添加、计算和复核。由于配料规则具有复杂性、多条件限制、复核不准确后需要重新计算等技术缺陷,操作员难以在短时间内准确无误的计算出配料值,会出现一定的数值偏差,而计算配料值产生的数值偏差则会影响铝合金熔铸的高质量生产和加大工业生产的时间成本。

技术实现思路

1、有鉴于此,有必要提供一种铝合金自动配料数据处理方法及系统,以解决至少一个上述技术问题。

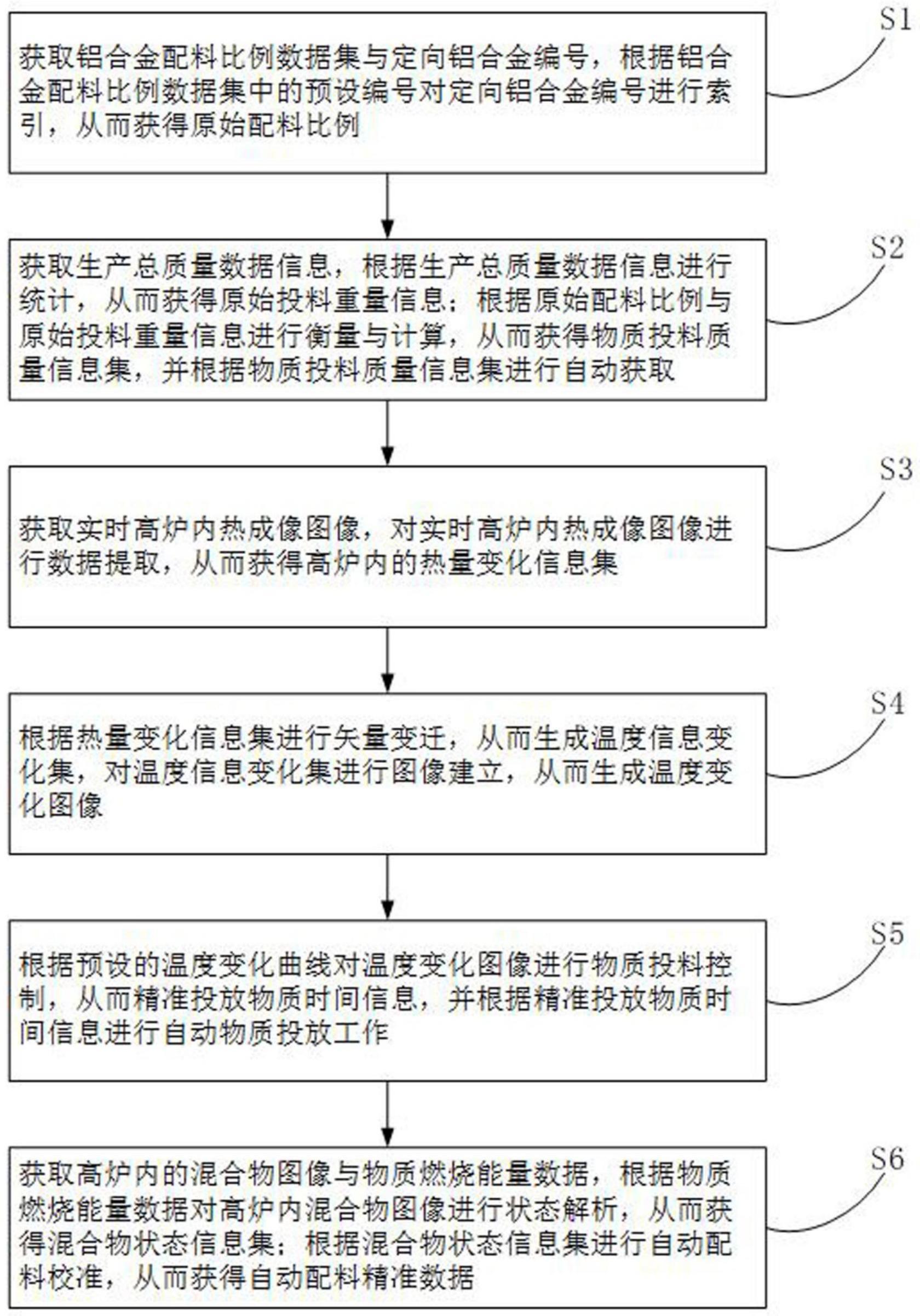

2、为实现上述目的,本发明提供一种铝合金自动配料数据处理方法,所述铝合金自动配料数据处理方法包括以下步骤:

3、步骤s1:获取铝合金配料比例数据集与定向铝合金编号,根据铝合金配料比例数据集中的预设编号对定向铝合金编号进行索引,从而获得原始配料比例;

4、步骤s2:获取生产总质量数据信息,根据生产总质量数据信息进行统计,从而获得原始投料重量信息;根据原始配料比例与原始投料重量信息进行衡量与计算,从而获得物质投料质量信息集,并根据物质投料质量信息集进行自动获取;

5、步骤s3:获取实时高炉内热成像图像,对实时高炉内热成像图像进行数据提取,从而获得高炉内的热量变化信息集;

6、步骤s4:根据热量变化信息集进行矢量变迁,从而生成温度信息变化集,对温度信息变化集进行图像建立,从而生成温度变化图像;

7、步骤s5:根据预设的温度变化曲线对温度变化图像进行物质投料控制,从而精准投放物质时间信息,并根据精准投放物质时间信息进行自动物质投放工作;

8、步骤s6:获取高炉内的混合物图像与物质燃烧能量数据,根据物质燃烧能量数据对高炉内混合物图像进行状态解析,从而获得混合物状态信息集;根据混合物状态信息集进行自动配料校准,从而获得自动配料精准数据。

9、本实施例通过对各类性质的铝合金材料根据性质信息编号,能根据实用特征进行快速匹配相应的铝合金原始配料比例,根据生产的质量信息进行需求统计,能使铝合金的生产过程中降低人为干扰所导致的产品质量问题,通过对高炉内的熔炼情况进行试试观测,能准确的预支即将发送的情况,能准确把控投料的时机,从而减小生产过程中因未知因数所导致的生产质量问题,在熔炼过程中进行观测能及时发现熔炼过程中的问题所在,从而进行及时调整,从而提高铝合金的生成效率和成品合格率,从而实现高质量生产并节省时间。

10、在本说明书的一个实施例中,步骤s1包括以下步骤:

11、获取铝合金编号数据集与需求铝合金基础信息,根据需求铝合金基础信息对铝合金编号数据集进行推荐,从而获得定向铝合金编号;

12、获取铝合金配料比例数据集,根据铝合金配料比例数据集中的预设编号对定向铝合金编号进行索引,从而获得原始配料比例。

13、本实施例通过需求的铝合金基础信息进行匹配,生成推荐信息,能使操作人员进行快速的查找到合适的铝合金原始配料比例,对不同种类和特性的铝合金进行编号,能简洁的规范铝合金的数据信息,从而减低数据查找的难度,便于计算机与操作人员进行查找需求信息,节约时间成本的同时提高生产效率。

14、在本说明书的一个实施例中,步骤s2包括以下步骤:

15、步骤s21:获取生产总质量数据信息,根据生产总质量数据信息进行生产需求统计,从而获得原始投料重量信息;

16、步骤s22:获取底层物料沉积关系函数,根据底层物料沉积关系函数对原始配料比例进行沉积调节计算,从而生成沉积配料比例;

17、步骤s23:根据沉积配料比例与原始投料重量信息进行衡量确认,从而获得物质投料质量信息集;

18、步骤s24:将物质投料质量信息集发送至物质装配设备进行物质获取,从而生成初步配料信息。

19、本实施例通过对生产总质量数据信息进行统计,确定生产铝合金所需的各类物料的总质量,再根据各个物料的总质量在熔炼过程中的沉积进行计算,因为物料的质量不同在熔炼的过程中的沉积也不同,所以需要根据各物料的质量和性质对沉积进行计算,从而使生产所得的铝合金更符合需求标准,减小生产过程因物质性质与环境变量对生产过程所产生的误差的影响,提高成品的合格率。

20、在本说明书的一个实施例中,步骤s22中,根据底层物料沉积关系函数对原始配料比例进行沉积调节计算,其中沉积调节计算的沉积调节计算公式具体为以下计算公式:

21、

22、其中,q(β,t1)表示为融合时间温度曲线,β表示为高炉内以开始投放物料为起始温度的温度变换量,v表示为当前混合物体积,t1表示为高炉内以开始投放物料为起始时间的时间变化量,log的底数为t1,α表示为混合物区域的温度变化权重,a、b、c分别表示为各项系数的常量,π表示为数学常量圆周率,μ表示为融合时间温度曲线的偏差调整项;

23、

24、其中,b表示为高炉内的沉积调节权重,ω表示为物质熔点临界值,γ表示为成品废料比例,t表示为高炉内温度变化曲线,q(β,t1)表示为融合时间温度曲线,π表示为数学常量圆周率,d表示为微分符号,δ表示为沉积调节权重的偏差调整项。

25、本实施例,计算融合时间温度曲线q(β,t1),利用对高炉内以开始投放物料为起始温度的温度变换量β与高炉内以开始投放物料为起始时间的时间变化量t1作为融合时间温度曲线q(β,t1)的自变量,根据当前混合物体积v与混合物区域的温度变化权重α进行计算,充分考虑到在不同时间与温度关系下所产生的影响,降低外部条件对熔炼过程的物料沉积的计算;

26、本实施例,计算高炉内的沉积调节权重b的沉积调节计算公式,利用物质熔点临界值ω与成品废料比例γ根据高炉内温度变化曲线t与融合时间温度曲线q(β,t1)进行计算,确定沉积数据曲线,在进去求导从而确定物质沉积调节权重的初始值,再根据沉积调节权重的偏差调整项δ进行调整,充分考虑影响物质沉积的具体影响因数,提高物质在熔炼的过程中的沉积量的计算,从而提高铝合金的生产精度,确保产品合格的同时提高生成的速率。

27、在本说明书的一个实施例中,步骤s3包括以下步骤:

28、步骤s31:接收初步配料信息,并根据完成初步配料信息对高炉内进行实时热成像图像拍摄,从而获得实时高炉内热成像图像,再对实时高炉内热成像图像进行预处理,从而获得预处理热成像图;

29、步骤s32:获取干扰数据信息集,根据干扰数据信息集对预处理热成像图进行定向降噪,从而获得定向处理热成像图;

30、步骤s33:对定向处理热成像图进行图像增强,从而获得增强处理热成像图,并对增强处理热成像图进行卷积特征提取,从而获得特征图像集;

31、步骤s34:对特征图像集中的特征图像进行特征编码,从而生成特征编码信息集,并对特征编码信息集中的特征编码信息进行拟合,从而生成编码信息;

32、步骤s35:获取阶段混合物热能特征信息集,根据阶段混合物热能特征信息集对编码信息进行信息饱和判断,从而获得热量信息,根据实时获取的热量信息进行整合,从而获得高炉内的热量变化信息集。

33、本实施例通过接收初步配料信息,再进行高炉内的热成像拍摄,能有效的减小无效数据的生成,从而减小计算机所需分析的数据总量,提高计算的效率,通过对实时高炉内热成像图像进行预处理从而提高图像所办函信息量,通过对预处理热成像图进行定向降噪从而提高干扰信息对需求数据的掩埋与干扰,提高数据提取时的精确性,通过对定向处理热成像图进行图像增强,从而增强图像所包含的特征值,便于对特征信息的提取操作,通过人工自能深度学习对对增强处理热成像图进行卷积特征提取,能有效的提取图像中所办函的特征信息,通过对特征图像进行特征编码,从而简化特征信息的表达便于对特征信息的匹配,从而识别特征信息所包含的实际信息数据,对特征编码信息进行拟合与热量信息进行整合能使离散的数据信息得到规范的联合,从而使数据具有实际意义,为后续的分析提供结实的数据基础。

34、在本说明书的一个实施例中,步骤s4包括以下步骤:

35、步骤s41:根据热量变化信息集进行表面热量信息转换,从而获得表面温度信息,再根据热量变化信息集进行内核热量信息提取,从而获得内核热量信息集;

36、步骤s42:根据预设的内核热量温度模拟曲线,对内核热量信息集中的内核热量信息进行匹配,从而生成内核温度多点信息,并对内核温度多点信息进行精度拟合,从而获得内核温度信息;

37、步骤s43:根据表面温度信息与内核温度信息进行矢量变迁计算,从而生成温度变化预测曲线,并根据温度变化预测曲线进行温度变化信息提取,从而生成温度信息变化集;

38、步骤s44:对温度信息变化集进行图像建立,从而生成温度变化图像。

39、本实施例通过热量变化信息集进行表面热量信息转换,用于了解高炉内熔炼的混合物的表面温度,通过热量变化信息集进行内核热量信息提取,用于提取高炉内熔炼的混合物的内核温度,通过对高炉内熔炼的混合物的各个区域信息的了解,能更准确的把控投料时机与熔炼温度的把控,通过对内核热量信息进行匹配用于确认内核的具体温度情况,进行多点采用数据分析提高测量的准确性,通过矢量变迁计算从而获取高炉内熔炼的混合物将要发生的变化,用于预测投料的时机与熔炼进入的状态,增强对铝合金熔炼过程的把控,提高成品的合格率。

40、在本说明书的一个实施例中,步骤s43中,根据表面温度信息与内核温度信息进行矢量变迁计算,其中矢量变迁计算的矢量变迁计算公式具体为以下计算公式:

41、

42、其中,g表示为矢量变迁权重,t2表示为融合时间温度曲线的时间变化量,θ表示为高炉内的混合物表面温度,表示为高炉内的混合物内核温度,τ表示为高炉内的气压压强,q(β,t1)表示为融合时间温度曲线,e表示为数学上的自然常数,是自然对数函数的底数,log的底数为d表示为微分符号,ω表示为矢量变迁权重的偏差调整项。

43、本实施例,计算矢量变迁权重g的矢量变迁计算公式,利用高炉内的混合物表面温度λ与高炉内的混合物内核温度进行通过对融合时间温度曲线的时间变化量的把控进行极限分析,从而确定当前熔炼状态与温度情况,结合高炉内的气压压强τ与融合时间温度曲线q(β,t1)进行计算,并求导确定基础矢量变迁权重,再根据矢量变迁权重的偏差调整项ω进行纠正,从而获得矢量变迁权重g,充分考虑不同因数对铝合金熔炼的影响,从而提高计算的精确性。

44、在本说明书的一个实施例中,步骤s5包括以下步骤:

45、获取物质投料投放信息数据,根据预设的温度变化曲线对物质投料投放信息数据进行校准,从而获得物质投放准确信息;

46、根据温度变化图像对物质投放准确信息进行控制,从而精准投放物质时间信息,并将精准投放物质时间信息发送至物料投放设备进行定时投放,从而生成终极配料信息。

47、本实施例通过对物质投料投放信息数据进行校准,用于确定各个物料的准确投放时间,从而提高熔炼过程的科学性和严谨性,能规范铝合金的熔炼过程的具体流程,从而使铝合金的熔炼减小外部因数对熔炼过程的把控,从而提高生产过程的生产效率与合格率,通过对物质投放准确信息进行控制,从而提高投放物料的时机。

48、在本说明书的一个实施例中,步骤s6包括以下步骤:

49、步骤s61:接收终极配料信息,并根据终极配料信息对高炉内进行实时光学图像拍摄,从而获得高炉内的混合物图像;

50、步骤s62:根据预设的卷积核对混合物图像进行颜色卷积提取,从而获得混合物色彩数据;

51、步骤s63:获取物质燃烧能量数据,根据物质燃烧能量数据对混合物色彩数据进行状态解析,从而获得混合物状态信息集;

52、步骤s64:根据混合物状态信息集进行自动配料校准,从而获得自动配料精准数据。

53、本实施例通过对高炉内的混合物进行实时观测,获取实时光学图像,再通过深度学习的卷积对需求信息进行提取,用于确定混合物的实时状态,用于判断先前的配料是否准确,通过对混合物色彩数据进行状态解析,用于对混合物的当前状态进行分析提供数据支持,通过对混合物状态信息集的分析,从而实现自动配料的校准工作,使之后再进行铝合金的生产提供更准确数据。

54、在本说明书的一个实施例中,还提供了一种铝合金自动配料数据处理系统,该铝合金自动配料数据处理系统包括:

55、处理器,以及

56、至少一个与所述处理器电性连接的存储器,所述存储器内存储有计算机程序,所述计算机程序用于执行上述中任一项所述铝合金自动配料数据处理方法。

57、本实施例通过计算机对高炉内所获取的实时数据进行分析,能替代人工因经验对熔炼过程的把握,使容量的过程更据科学性和专业性,可以对熔炼的数据进行复盘,寻找出现质量问题的所在,通过熔炼记录熔炼数据可以进一步提高计算机对熔炼过程的学习与把控,使其更具有稳定性和高效性。

- 还没有人留言评论。精彩留言会获得点赞!