一种静态混合反应器的制作方法

本发明涉及一种静态混合反应器,特别涉及一种适合于各种高分子聚合物的静态混合反应器,尤其是适合于abs、poe、聚丁烯-1等高粘度反应液溶液聚合和本体聚合的静态混合反应器。

背景技术:

1、(一)现有技术的技术方案

2、abs塑料是丙烯腈(a)-丁二烯(b)-苯乙烯(s)的三元共聚物。它综合了三种组分的性能,其中丙烯腈具有高的硬度和强度、耐热性和耐腐蚀性;丁二烯具有抗冲击性和韧性;苯乙烯具有表面高光泽性、易着色性和易加工性。上述三组分的特性使abs塑料成为一种“质坚、性韧、刚性大”的综合性能良好的热塑性塑料,广泛应用于汽车、电子电气、办公和通讯设备等领域。

3、目前,abs树脂工业生产方法主要有乳液接枝-本体san掺混法和连续本体聚合法。乳液接枝-本体san掺混法是通过丁二烯乳液聚合制备聚丁二烯胶乳,然后与一定量的苯乙烯、丙烯腈接枝聚合,得到abs接枝粉料。abs接枝粉料与san树脂按一定的比例掺混,得到abs树脂产品。乳液接枝-本体san掺混法产品种类丰富、性能优良,但该工艺为间歇操作,制备过程控制点多,后处理繁杂,产品洁净度低,在生产过程中产生大量的废水,处理难度大,环境污染严重。随着国家对企业环保的要求越来越高,乳液接枝-本体san掺混法工业化应用越来越受到限制,而连续本体聚合法逐渐成为国内新建装置的首选工艺技术。

4、连续本体聚合法是将增韧橡胶组分按照一定的比例溶于苯乙烯、丙烯腈和溶剂中,溶解后的胶液在一定温度和引发剂、分子量调节剂,经自由基反应进行接枝聚合过程,通过脱挥、造粒过程得到abs树脂产品。连续本体聚合abs树脂工艺采用多级连续反应器串联排列的聚合系统,生产工艺简单,流程紧凑,abs树脂产品洁净度高,具有三废少、污染小、绿色环保的特点。

5、现有技术abs树脂本体聚合生产工艺的聚合反应器主要采用两种反应器:连续搅拌釜式反应器(cstr)和带搅拌的平推流反应器(stir-pfr)。日本三井东压化学公司的多级串联连续搅拌釜式反应器(cstr),物料存在停留时间分布,装料系数一般小于75%,属于非满釜操作,生产的abs产品分子量分布宽,颜色偏黄,性能较差;以陶氏化学公司为代表的多级串联平推流反应器(stir-pfr),物料的停留时间一致,属于满釜操作,减轻了反应器壁挂壁问题,产品性能和颜色较好。但是,多级串联平推流管式反应器橡胶接枝反应效率低,产品品种变化不灵活,由于聚合热撤除不及时,各级反应器工艺波动性大,系统稳定性差,存在爆聚等问题。

6、连续本体聚合法生产abs树脂的过程中,反应物的均匀混合、反应热的移出及防止反应器粘壁至关重要。随着聚合反应的进行,反应物料的高粘稠性往往使聚合反应器中反应物的均匀混合与反应热的移出非常困难,并且很容易产生聚合物粘壁而引起堵塞现象。现有技术不得不依靠搅拌器的搅拌作用来达到反应物均匀混合和改善传热的目的,并通过搅拌增加表面更新频率、减少挂壁现象产生。为了达到更好的传质传热效果,现有abs树脂本体聚合生产工艺都需要很大功率的搅拌器,存在设备投资大、维护保养费用高等问题。因此,需要开发一种能耗低、生产效率高、结构紧凑、表面更新频率快、传质传热效率好且温度可控的聚合反应器,以满足abs、poe、聚丁烯-1等高粘度聚合反应物料的生产需求。

技术实现思路

1、(一)要解决的技术问题

2、为了解决现有技术存在的上述问题,本发明提供一种能耗小,换热效率高,阻力降低,结构紧凑,易于大型化的静态混合反应器;该静态混合反应器在垂直于反应物料流动方向的平面上达到最大程度的混合,能够实现反应区域温度分割,减少了反应器的挂壁、堵塞、爆聚等问题,特别适用于abs、poe、聚丁烯-1等高粘度反应体系。

3、(二)技术方案

4、为了达到上述目的,本发明采用如下所述技术方案:

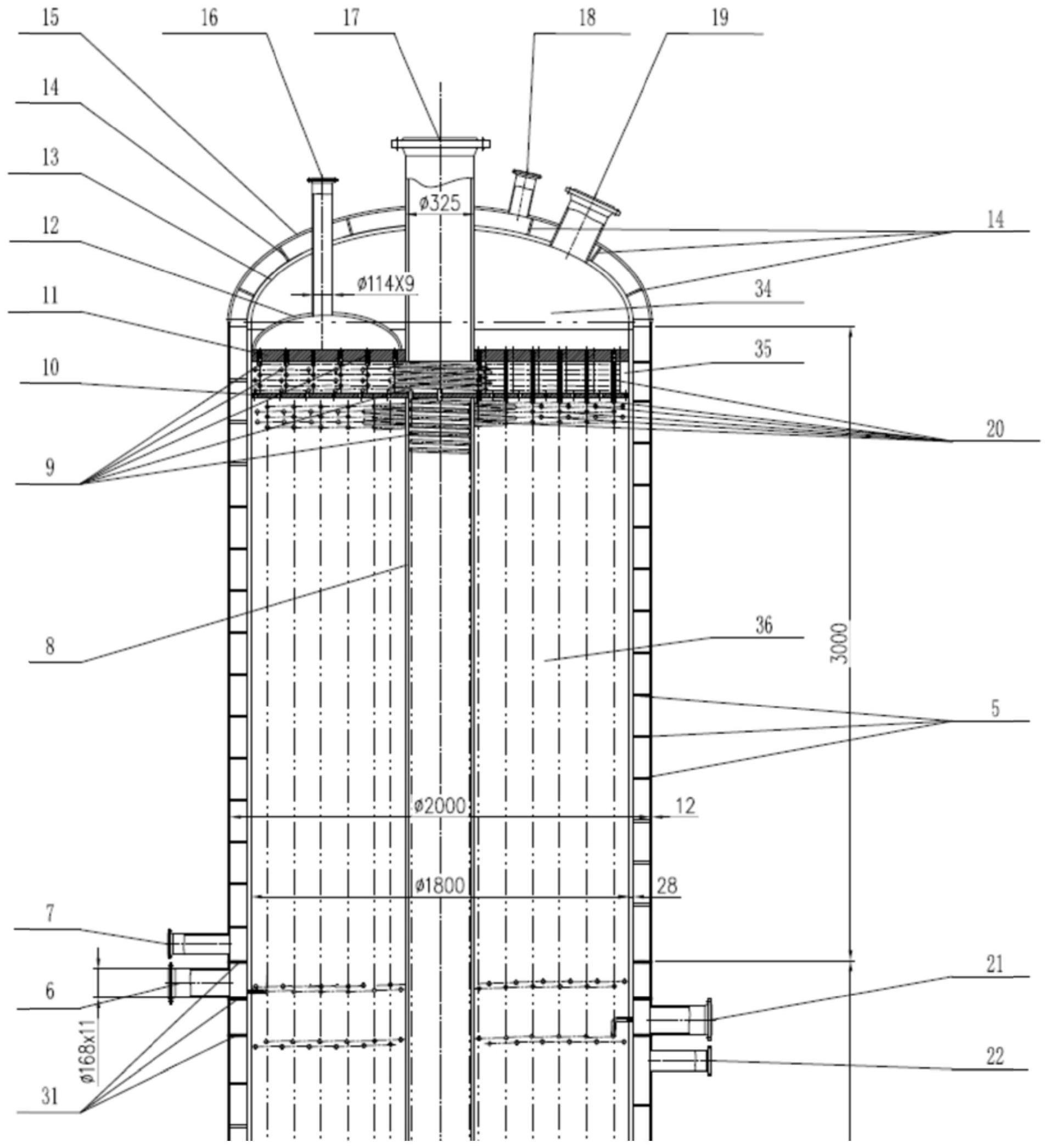

5、本发明的一种静态混合反应器,包括反应器上封头13、反应器内筒体3、反应器下封头26、夹套上封头15、夹套筒体4、夹套下封头27和换热管道系统;所述反应器上封头13上设有反应物料进口17、中心管内导热油进口16、夹套导热油1出口18和导热油1出口(19),所述夹套筒体4侧面设有夹套导热油1进口7、夹套导热油2进口2、夹套导热油3进口33、夹套导热油2出口22、夹套导热油3出口24,所述反应器内筒体3侧面设有导热油1进口6、导热油2进口1、导热油3进口32、导热油2出口21、导热油3出口23,所述反应器下封头26上设有中心管内导热油出口28、反应物料出口29;

6、所述反应器内筒体3顶部设置有导热油分布板11和物料分布板10,所述反应器内筒体3内部位于夹套筒体4中心轴线上设置有直管状的中心管8,中心管8内侧紧贴管壁设有用多根管子绕制的中心管内导热油绕管9,中心管外侧同样设有多层用管子绕制而成的反应器内导热油绕管20,内外相邻的中心管内导热油绕管9与反应器内导热油绕管20的旋转方向相反;

7、所述中心管内导热油绕管9的管子上端分布固定在反应器内筒体顶部的导热油分布板11上,下端分布固定在反应器下封头26上,中心管内导热油绕管9的一端与中心管内导热油进口16相连通,另一端与中心管内导热油出口28相连通;所述反应器内导热油绕管20是围绕中心管外侧的绕管,反应器内导热油绕管最上面一组的管子20-1~6上端依次固定在反应器内筒体顶部的导热油分布板11至反应器内筒体顶部的物料分布板10之间,且在反应器内盘绕后依次固定于反应器内筒体3侧壁上,绕管20-1~6的管子一端与导热油1进口6相连通,另一端与导热油1出口19相连通;反应器内导热油绕管中间一组的管子20-7~12一端与导热油2进口1相连通,另一端与导热油2出口21相连通;反应器内导热油绕管最下面一组的管子20-13~18一端与导热油3进口32相连通,另一端与导热油3出口23相连通;

8、其中,所述夹套筒体4分为上、中、下三个区域,通过控制夹套筒体内的中心管内导热油绕管9、反应器内导热油绕管20中导热油进口的温度,调节三个区域的温度。

9、其中,该所述中心管8的上端支承于物料分布板10上,且与物料分布板10焊接连接,中心管8的下端支撑于6个均布的支撑筋板30上,中心管8的上端管口与中心管8的下端管口均是封闭的,反应物料不能进入中心管8中。

10、其中,所述反应物料进口17一端连接有法兰,另一端与反应器内筒体3顶部的导热油分布板11的中心开孔处相焊接;所述中心管导热油进口16一端连接有法兰,另一端固定于反应器上封头13内的中心管导热油内封头12上,且与中心管内导热油绕管9相连通,通过控制导热油的进口温度,能调节中心管8内侧的壁温。

11、其中,所述反应物料出口17采用凸缘法兰,凸缘法兰上焊有支撑中心管8的支撑筋板30,该支撑筋板30同时还能起到破涡的作用;所述中心管内导热油绕管9下部直接均布焊接于反应器下封头26上,导热油通过反应器下封头26夹套中导流通道进入夹套下封头27上的中心管内导热油出口28排出;通过控制导热油入口的温度,能调节中心管8内侧的壁温。

12、其中,所述反应器上封头13与反应器内筒体3顶部的导热油分布板11之间为第一腔室,反应器内筒体3顶部的导热油分布板11与物料分布板10之间为第二腔室,反应器内筒体3顶部的物料分布板10与下部反应器内筒体3、反应器下封头26之间为第三腔室;所述第一腔室内走的介质为导热油,第二腔室和第三腔室壳程内走的介质是反应物料,第二腔室和第三腔室管程内走的介质是导热油。

13、其中,所述反应器内筒体内部中心轴线上设置的中心管8为空心直管,中心管内导热油绕管9与中心管外侧的反应器内导热油绕管20不连通,且不与反应物料直接接触,只起到换热作用。

14、其中,所述中心管内导热油绕管9、反应器内导热油绕管20的管子直径相同,壁厚相等,两端管口沿径向呈线性分布固定在反应器内筒体顶部的导热油分布板上。

15、其中,所述反应器内筒体3顶部与反应器上封头13、反应器内筒体3底部与反应器下封头26以焊接方式连接;所述反应物料进口17、反应物料出口29、中心管内导热油进口16、中心管内导热油出口28、夹套导热油1进口7、夹套导热油2进口2、夹套导热油3进口33、夹套导热油1出口18、夹套导热油2出口22、夹套导热油3出口24、导热油1进口6、导热油2进口1、导热油3进口32、导热油1出口19、导热油2出口21、导热油3出口23与外部均以法兰形式连接。

16、其中,所述反应器上封头13、反应器内筒体3和反应器下封头26外表面设置有夹套,夹套筒体4分为三段,段与段之间用夹套隔板31隔开;采用导热油作为加热介质,通过控制导热油入口温度来控制静态混合反应器上封头13、反应器内筒体3和反应器下封头26内的壁温;所述反应器上封头13、反应器内筒体3和反应器下封头26的外部夹套中设置有导流板,防止导热油流动有死区,使之传热更加均匀。

17、(三)本发明技术方案带来的有益效果:

18、1、与一般的静态混合器相比,本发明的静态混合反应器更适合用于高粘度的高分子聚合反应器,其内部混合元件既与常规的静态混合器内部单元相仿,能使进入反应器的不同流体互相很好地混合反应,又与常规的静态混合器内部单元不同,其内部混合元件不是用板材制作,而是用管材制作。管内可以通入加热介质或冷却介质,从而在起到传质作用的同时可进行传热,提高了生产效率和聚合反应转化率,减少了设备投资和生产成本,避免了现有技术中反应器挂壁,聚合物堵塞,存在爆聚等问题。

19、2、本发明的静态混合反应器通过选择合适的结构形式、管径和改变元件几何尺寸,可以使制成的混合元件具有足够大的传热比面积(单位设备体积的传热面积),单位反应体积的传热强度大大提高,即使反应器内流体在高粘稠状态下,仍达到很好的传热效果和混合效果,满足聚合反应传热、传质的要求。

20、3、与传统的平推流反应器和全混流反应器相比,本发明的静态混合反应器具有能耗小、换热效率高、阻力降低、结构紧凑、易于大型化等优点,并且因为没有转动部件,大大降低了维护成本。

21、4、本发明提供的静态混合反应器,位于反应器内筒体中心轴线上安装有直管状的中心管。中心管外侧设有多层用管子绕制而成的反应器内导热油绕管,内外相邻的绕管的旋转方向相反。这种换热方式传热效率高,使聚合物料冷却或加热速率均匀,且这种换热始终能与聚合反应同步,无论加热还是撤热,聚合反应均能控制在合适的温度内,从而能有效控制聚合反应。中心管内侧紧贴管壁同样设有用管子同向排列绕制的中心管内导热油绕管,可以维持静态混合反应器中心管表面的壁温,确保聚合物的粘度不会因为中心管表面的温度降低而增加,提高传热效率,减少聚合物挂壁、堵塞、爆聚等现象。

22、5、本发明提供的静态混合反应器具有特殊的结构设计,使得反应物料进入静态混合反应器后在各绕管之间的空隙流动,能够确保高粘度的聚合物料充分、均匀混合,混合效果好,并且这种静态的混合方式,能使本发明聚合物料在流动方向上完全没有返混,而在垂直于流动方向的平面上达到最大程度的混合,表现为平推流,可以使聚合物产品的分子量分布更加均匀,提高聚合物产品的性能和质量。

23、6、高分子聚合物反应体系的粘度受聚合反应温度影响严重,控制好聚合反应温度对于聚合反应的传质传热效果非常关键。本发明提供的静态混合反应器,其反应器内筒体内部的静态混合单元分为三个不同的温度区域,通过控制三个温度区域内换热管中导热油的温度,调节静态混合反应器内三个区域的聚合反应温度,可以满足不同聚合反应的生产需求。

24、7、本发明提供的静态混合反应器,抗工况波动能力强,泄漏风险极低,无振动失效风险,可靠性高,稳定性好。

- 还没有人留言评论。精彩留言会获得点赞!