一种微液滴生成装置及应用的制作方法

本发明涉及微流控,具体涉及一种微液滴生成装置及应用。

背景技术:

1、微液滴制备技术广泛应用于生物技术、基础医学研究、诊断学、药学等领域。目前,针对微液滴制备的方法,主要包括机械法、雾化干燥法以及微流道法。机械法主要使用高速旋转的机械桨叶对油液二相的液体进行高速搅拌,从而打散液体形成乳浊液,然后进行乳液中的液滴分离;雾化干燥法是通过雾化喷头,将液体打入干燥罐中干燥获得产品;微流道法是通过单个或者多个流道,对液体进行分割从而形成不同的液滴,之后再对形成的液滴进行干燥处理获得。

2、cn 216222973u公开了一种超细微球状喷雾干燥机,包括干燥机主体,所述干燥机主体的上端面上设置有雾化喷头,所述干燥机主体的下端面上设置有出料口,所述干燥机主体的一侧端面上上下对称设置有两组导风口,所述干燥机主体的一侧端面上位于两组所述导风口之间设置有支架,所述支架的内部固定设置有加热器外壳,所述加热器外壳的上下两侧端面分别与两组所述导风口之间连通有导风管,一组所述导风管的内部设置有抽气泵,所述加热器外壳的一侧端面上设有开孔。采用该方法获得的微球需要根据雾化喷头的液滴粒径和蒸发比进行计算获得,需求的设备体积较大,能耗较高。

3、cn 113248338a公开了一种基于液滴微流控技术的hmx基含能微球制备系统及其方法。系统包括:用于驱动分散相和连续相的流体驱动单元;液滴生产单元,主要包括微流控芯片,分散相和连续相在微流控芯片内部产生微液滴,在微通道结构的作用下进行固化;样品收集单元,用于收集从液滴微流控芯片流出的微液滴进一步固化,形成固体微球。该发明制备所得产品窄粒径分布、球形形貌好、单分散性好,但设计通量相对较低,进而无法得到较高的微球制备效率。

4、目前,微流控技术中还有将微孔阵列与流体驱动结构结合制备微液滴的装置结构,但其通常将多种不同液体即时混合并挤出形成微球,具有时效性,这一时效性使得预制混合液体再进行挤出微球受到了很多限制,因此,该种装置结构的存在使得其在处理可以预制液体并需要更高效率的雾化制备微球的场景时,液体的填充效率较低。

5、针对现有技术的不足,亟需提供一种适用于雾化场景、液滴产生通量高且微液滴粒径控制精准的装置。

技术实现思路

1、本发明的目的在于提供一种微液滴生成装置及应用,通过将具有锥形通孔的微孔阵列直接集成至压电结构,同时控制压电结构各结构层的厚度,还将外环驱动的外环尺寸进行设置,实现了高效且精准控制微液滴粒径,还可以预制液体进行微球制备,更加适用于药物微球制备尤其是雾化场景。

2、为达到此发明目的,本发明采用以下技术方案:

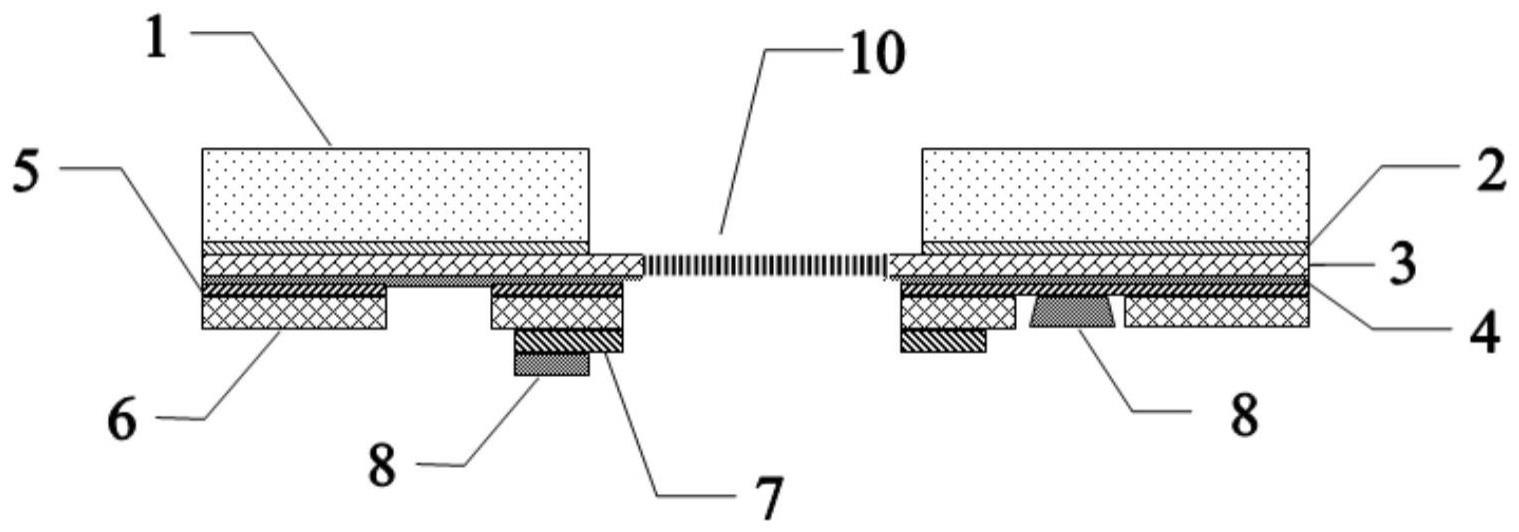

3、第一方面,本发明提供了一种微液滴生成装置,沿微液滴挤出的方向,所述微液滴生成装置包括依次设置的硅衬底材料层、第一氧化硅层、硅层、第二氧化硅层、第一导电层、压电薄膜层以及第二导电层,所述第一导电层与第二导电层还分别独立地连接第三导电层;

4、所述硅层上设置有微孔阵列;所述硅衬底材料层、第一氧化硅层、第二氧化硅层、第一导电层、压电薄膜层以及第二导电层的中部均开设有通槽,用于液体与微液滴的流通。

5、本发明提供的微液滴生成装置,将微孔阵列直接集成至压电结构中的硅层上,从而极大地增加液滴产生的通量;同时对压电薄膜层在中部进行了分割,进而使得压电薄膜采用外环驱动时中间位置位移量最大,保证产生足够的推力将液体从微孔阵列中压出。通过上述结构的设计,可以实现高效制备且精准控制微液滴粒径,还可以预制液体进行微球制备,更加适用于药物微球制备尤其是雾化场景。

6、所述微液滴生成装置通过一定的封装方式,将电信号引到硅衬底材料层上方的载板上,同时引线区和电极区将予以覆胶保护,防止液体的腐蚀;液体填充后,整个液体腔直接与微孔阵列接触,极大增加了液体填充的效率,保证液体能够快速通过微孔阵列。

7、所述第一导电层连接有第三导电层,是通过在压电薄膜层开设通槽,以将第三导电层与所述第一导电层连接。

8、优选地,所述微孔阵列中按照孔间距与微孔为(1-2):1的方式进行排列,例如可以是1:1或2:1。

9、优选地,所述微孔的形状包括梯形锥孔。

10、所述微孔的形状采用梯形锥孔,主要是与压电薄膜层在挤压过程中相配合,从而在梯形锥孔的进口和出口处形成一定的压力差,进一步将液体从梯形锥孔中挤出,形成微液滴。

11、优选地,所述梯形锥孔的液体进口直径为1-10μm,例如可以是1μm、3μm、5μm、8μm或10μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

12、优选地,所述梯形锥孔的微液滴出口直径为0.5-5μm,例如可以是0.5μm、1μm、2.5μm、3μm或5μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13、优选地,所述梯形锥孔的内壁覆盖有5-10nm的氧化硅层,例如可以是5nm、6nm、8nm、9nm或10nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、所述氧化硅层主要起到对硅层的腐蚀保护,另外也可以起到对硅刻蚀过程中的应力修复,氧化硅层为硅层自然氧化形成。

15、优选地,所述微孔阵列的厚度为500-5000nm,例如可以是500nm、1000nm、2500nm、4000nm或5000nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

16、优选地,所述压电薄膜层的厚度为500-10000nm,例如可以是500nm、1000nm、3000nm、6000nm或10000nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17、优选地,所述压电薄膜层包括锆钛酸铅薄膜。

18、优选地,所述压电薄膜层采用外环进行驱动。

19、优选地,所述外环的内径与外径分别为50-500μm,且外环的内径小于外径。

20、所述外环的内径与外径分别为50-500μm,例如可以是50μm、100μm、200μm、300μm或500μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、所述外环的内径与外径根据设计通量的要求进行设计,更大的内外径设计将会按照阵列式排布的方式进行。

22、优选地,所述硅衬底材料层的厚度为20-1000μm,例如可以是20μm、200μm、400μm、600μm或1000μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为200-600μm。

23、优选地,所述硅衬底材料层的通槽侧壁包括平面侧壁或梯形斜面侧壁。

24、优选地,所述平面侧壁与水平面的夹角为80-95°,例如可以是80°、85°、90°或95°,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、优选地,所述梯形斜面侧壁与水平面的夹角为40-60°,例如可以是40°、45°、50°、55°或60°,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、所述硅衬底材料层的通槽侧壁为平面侧壁时,使用硅等离子体干法进行刻蚀,为梯形斜面侧壁时,使用硅的各项异性腐蚀法进行制备,其与水平面的夹角与硅的晶格排列相关。

27、优选地,所述第一氧化硅层与第二氧化硅层的厚度分别为100-1000nm,例如可以是100nm、200nm、500nm、800nm或1000nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,所述第一导电层、第二导电层以及第三导电层的厚度分别为10-500nm,例如可以是10nm、100nm、200nm、400nm或500nm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、优选地,所述第一导电层与第二导电层的材质包括铂。

30、优选地,所述第三导电层的材质包括金和/或铝。

31、第二方面,本发明提供了一种如第一方面所述的微液滴生成装置的应用,所述微液滴生成装置用于药物微球制备、雾化装置或数字定量检测中。

32、优选地,所述药物微球制备中的药物包括亮丙瑞林、利培酮、艾塞那肽、奥曲肽、曲普瑞林、瑞格列奈、西咪替丁、罗格列酮、尼群地平、阿昔洛韦、盐酸雷尼替丁、米索前列醇、二甲双胍、醋氯芬酸、地尔硫卓、l-多巴或苯乙烯酰胺氟尿嘧啶中的任意一种。

33、优选地,所述数字定量检测所用液体包括含有核酸与蛋白的溶液或生物待测样品液体。

34、所述数字定量检测中,利用本发明提供的微球制备装置制备油液二相的微液滴,即将液体分离至惰性的氟油中,从而进行数字定量检测,如聚合酶链式反应检测。

35、优选地,所述雾化装置包括生物雾化装置或医药雾化装置。

36、优选地,所述生物雾化装置所用液体包括香水、保湿剂或粉底液中的任意一种。

37、优选地,所述医药雾化装置所用液体包括水系溶液、乙醇系溶液、无溶剂溶液或混合物溶液中的任意一种。

38、优选地,所述医药雾化装置所用液体中的溶质包括药物活性物质、物质制剂或物质混合物中的任意一种,优选为用于治疗呼吸疾病且吸入给药的物质、其物质制剂或其物质混合物中的任意一种。

39、优选地,所述药物活性物质包括抗胆碱能药、b-模拟物、甾体类、磷酸二酯酶iv抑制剂、ltd4拮抗剂、egfr激酶抑制剂、抗过敏剂、麦角生物碱类衍生物、2,2,3-三甲基丁烷(triptans)、cgrp拮抗剂或磷酸二酯酶v抑制剂中的任意一种或至少两种的组合,典型但非限制性的组合包括b-模拟物与抗胆碱能药的组合,或b-模拟物与抗过敏剂的组合。

40、优选地,所述药物活性物质的组合中,至少一种药物活性物质包含化学结合水。

41、相对于现有技术,本发明具有以下有益效果:

42、本发明提供的微液滴生成装置,将具有梯形锥孔的微孔阵列直接集成至压电结构中的硅层上,从而极大地增加液滴产生的通量;同时对压电薄膜层在中部进行了分割,进而使得压电薄膜采用外环驱动时中间位置位移量最大,保证产生足够的推力将液体从微孔阵列中压出。通过上述结构的设计,可以实现高效制备且精准控制微液滴粒径,还可以预制液体进行微球制备,更加适用于药物微球制备尤其是雾化场景。

- 还没有人留言评论。精彩留言会获得点赞!